數控滾(gǔn)齒機滾刀主軸振動特性研究(上)

2018-10-15 來源:(重慶機床(集團)有限責任公司 作者:李先廣 楊勇

摘要:為了探尋滾齒機滾削振動特性(xìng),根據機床滾刀主軸結構、工藝參數及 Euler-Bernoulli 梁振(zhèn)動理論,建(jiàn)立了滾刀主軸 X向的振動響應函數模型,開展了振動(dòng)試(shì)驗測試,得到了滾齒機滾刀主軸振動頻率、X 向振動加速度及位移數據曲線。經分別比較滾刀主軸振動加速度與位移(yí)最大幅值的理論與測(cè)試數據,兩者相對誤差均小於 5%,表明理論與試驗(yàn)值的一致(zhì)性較(jiào)好,驗證(zhèng)了該型號滾齒機滾刀主(zhǔ)軸振動響應函數模型推導的正確性;並且由測試數據分析可知,該研究(jiū)對滾齒機(jī)主軸結構、加工工藝參數選擇與優化及加工誤差預(yù)測具有(yǒu)指導意(yì)義(yì),為該係列其(qí)他(tā)滾齒機主軸振動特性理論與試驗研究提供(gòng)經驗借鑒與(yǔ)參考價值(zhí),且也為滾齒機振動特性的後期深入與實用性研究奠定(dìng)理論與(yǔ)試驗基礎工作。

關鍵詞:滾齒機;滾刀主軸;振動;模型;測試

0 、前言

滾齒(chǐ)機高速(sù)切削過程中的自激激勵、強(qiáng)迫振動,對加工(gōng)齒輪質量與精度的穩定性影響較大,二者產生機理對機床係統的影(yǐng)響(xiǎng)難以控製;然而機床滾削加工中,振動現象不可避免(miǎn),且滾削振動是機(jī)床最(zuì)主要振源(yuán)。當機床(chuáng)主軸振幅超出齒輪精度誤差允許範圍時(shí),加工齒(chǐ)輪齒廓表麵(miàn)粗糙、質量惡化,會加速刀具磨損和降低使用壽命,最終影響或降低加工精度與生產效率。

滾齒機滾削振動是切削加工係統的(de)一種動態不穩定現象,盡管機床剛度和強度足夠高,但滾削振動是影響機床加工質量與效率的主要因素(sù)之一。滾齒(chǐ)機高速(sù)切削加工(gōng),使滾刀與工件間出現強烈自激振動,機(jī)床加工過程存在不穩(wěn)定性,導致滾刀與工件主軸中心距位置發生微幅變動,造成齒輪精度和表麵質量降低,故展開機床切(qiē)削動態特(tè)性(xìng)研究,對提高(gāo)機床加工精度和齒輪質(zhì)量具(jù)有重要作用。當前,滾(gǔn)齒機滾削動力學方麵的研究資料較少,如(rú)文獻分(fèn)別采用有限元(yuán)法、準實模態(tài)理(lǐ)論及振動動(dòng)態監測的方法進行了(le)一些研究(jiū),理論上(shàng)也取得了一些成果,但並未對滾齒機的實際滾削振動機理進行詳細深入研究(jiū),且這些研究結果的實用(yòng)性有限。在振動試驗研究方麵,諸多學者通過測(cè)試與分析切削力信號的方法來間接研究機床切(qiē)削(xuē)振動特性,這些研究較難直接獲取機床滾(gǔn)刀主軸振動位移,且對數控滾齒機滾削振(zhèn)動測試也(yě)較難適應。 對於汽車用的大批量小齒輪,幾分(fèn)鍾完成一個齒輪加工,機床(chuáng)始終處於間斷性非連續切削(xuē)工況,間斷性的滾(gǔn)削(xuē)力是機(jī)床振動的主要自激振源,則激振頻率等於或接近機床部(bù)件固(gù)有頻(pín)率時,機床將出現共振現象,嚴(yán)重時會破壞滾刀與機床結構,影響機床裝配聯接特性,且還會(huì)在齒輪表麵留下振紋;還有當機床由滾削引發高頻振動時,將伴隨(suí)噪(zào)聲汙染,會危及操作者身心(xīn)健康,故滾削振動已成為影響滾齒機加工能力提升的主要因素之一。因此,為了探尋滾齒機(jī)滾削振動特性,本論文項目組(zǔ)根據(jù)機床結構與(yǔ)工藝參數、Euler-Bernoulli 梁振動理論,針(zhēn)對(duì)某型(xíng)號滾齒機開展滾(gǔn)削(xuē)振動特性理論與試驗測試研究工作(zuò)。

1、滾(gǔn)刀主軸振動特性模型

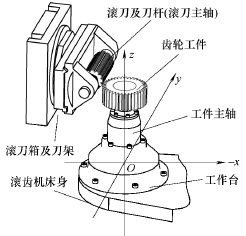

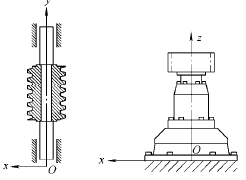

在滾齒機高速、大功率切削加工(gōng)中,滾削是機(jī)床主(zhǔ)要振源,且滾削振動對齒輪精度與質量影響較大(基(jī)於論文篇幅限製,本文(wén)僅總結(jié)了滾刀主軸 x 向振動特(tè)性研(yán)究成果,而工件主軸、Y 與 Z 方(fāng)向振動特性的研究(jiū),項目組在後期開展和進行總(zǒng)結)。由於滾齒機結構、係統及加工工藝均較為複雜,故對機床滾削係統進行了(le)一定程度簡化,近似處理(lǐ)為Euler-Bemoulli 梁,如圖 1~3 所示。

圖 1 為滾齒機切削係統結構示意圖

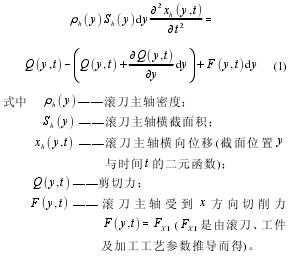

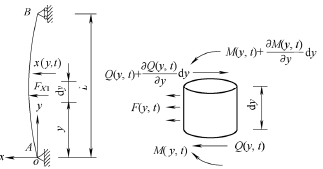

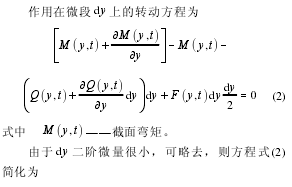

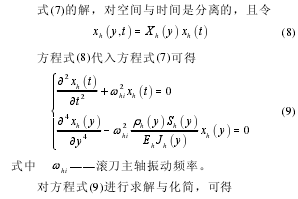

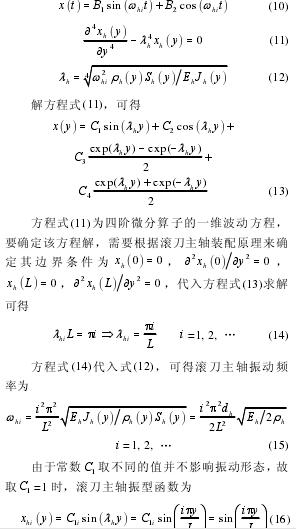

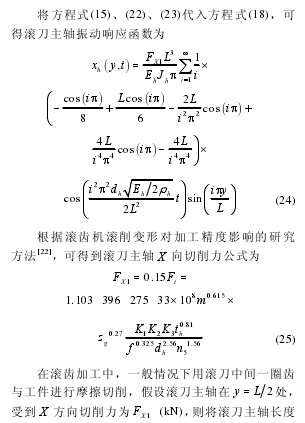

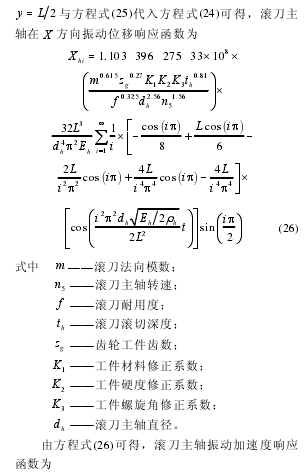

如圖(tú) 3 所示,根據簡支梁理論,假設梁各截麵中心軸在 XOY 同一平麵內且任(rèn)意微段在 XOY 平麵(miàn)內作彎曲振動,不計轉動慣量和剪切(qiē)變形(xíng)的影響,則(zé)滾刀主(zhǔ)軸的 X 軸運動方程為

圖 2 滾(gǔn)齒機滾刀與工件主軸(zhóu)示意圖(tú)

圖 3 滾刀(dāo)主軸 Euler-Bemoulli 梁模型示意圖

表 2 所示。

表 1 為滾刀主軸振動位移模型計算(suàn)最大(dà)位移(yí)幅值

表 2 為滾刀主軸振動加速度模型計算最大加速度幅值

2、 振動測試試驗布(bù)置及參數設置

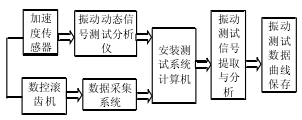

滾齒機(jī)結構的不對稱性、零件製造(zào)和裝配精度不良、回(huí)轉體不平衡及切削振動等均會導致滾齒機(jī)零件和裝配件間出現相對(duì)振動,最終可能導致滾刀主軸顫振,將直接影響齒輪加工精度與質量。因此,開展(zhǎn)機床樣機振動測試(如圖(tú) 4 所示),既可評定樣(yàng)機振動特(tè)性,又可從試驗結果中發現機床結構設(shè)計與裝配存在的問題,為後期滾齒機結構優化與裝配優化(huà)提供支撐。

圖 4 滾齒機滾刀主軸振動測試係(xì)統平台

滾(gǔn)刀主軸振動試驗采用 DH311E 型加速度傳感器,傳感器靈敏度為 1.01 m V/(m·s2),測試中加速度傳感器頻率設置測量範圍為 1~7 000 k Hz,測量係(xì)統(tǒng)采用 DH5958 動態信號測試分析係統及儀器。加速度傳(chuán)感器布置在滾刀(dāo)主軸徑(jìng)向(X 方向),主要測量 X 方向振動加(jiā)速度,在測試係統軟件模塊中(zhōng),通過拉普拉斯變換與微積分算法(fǎ)得到主軸振動位移量。

振動測試中,采用單通(tōng)道(dào)加速度傳感器,帶磁性傳感(gǎn)器測頭分別沿 X 方(fāng)向水(shuǐ)平垂直粘磁到滾刀(dāo)主軸上;由於機床滾切加工中,滾刀主軸沿自身軸旋轉,故將(jiāng)加速度傳感器布置在滾刀主軸不旋轉部位。滾齒機振動測試是在滾齒加工(gōng)中進行(háng),圖 5、6為加速(sù)度傳感器安裝布置試驗車間現場示意圖,圖7 為滾齒機動態特性測試(shì)係統及界麵(miàn)示意圖。

圖 5 加速度傳感器沿滾刀主軸 X 向安裝示意圖

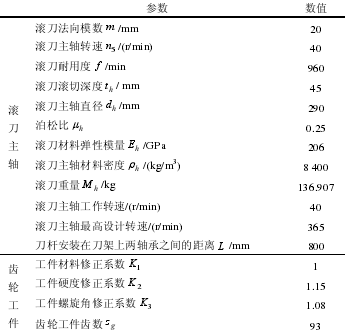

由於滾齒機滾刀、刀(dāo)杆及(jí)工(gōng)件夾具等主軸部件須與所加工齒輪尺寸、載荷相匹配,故(gù)本次振動測試僅針對某型號滾齒機加工某類(lèi)型齒輪,其相關參數如表 3 所示。

表 3 為(wéi)滾刀主軸、齒輪(lún)工件及加工工藝參數

圖 6 滾齒機振動測試車間現場(chǎng)布置

圖 7 振動測試係統及界麵示意圖

投稿箱(xiāng):

如果您有機床行業、企業相(xiàng)關新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相(xiàng)關新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

更多相關信息(xī)

業界視點

| 更多

行業數據