高速電主軸溫度分布(bù)及(jí)其(qí)影響因素(上)

2018-10-11 來源(yuán):轉載 作者:吳玉厚,崔向昆(kūn),孫 紅,張麗秀,張 珂(kē)

摘 要 目的 分析(xī) 70SD30 電主軸溫度場分布情況,為提高主軸加(jiā)工精度提供理論依據(jù). 方法 建立電主軸(zhóu)數學模型及 1 /4 三維幾何模型,實驗驗證(zhèng)電主軸模型的可靠性. 利用 COMSOL 軟件模擬電主軸的(de)溫度分布,研究主軸轉速、徑向磨(mó)削力對電主軸溫(wēn)升的影響. 結果(guǒ) 電主軸的最高溫度出現在後軸承處,溫度為 47. 7 ℃; 電主軸(zhóu)最低溫度出現在冷卻水水道處,溫度為 16. 2 ℃; 轉子(zǐ)到定子間的空氣溫度(dù)迅速遞減; 在(zài)冷卻液流量達到 0. 35 m3/ h 時,對比電主軸後軸承外表麵處溫度的實(shí)驗數(shù)據與模擬數據,平均溫差為(wéi) 0. 25 ℃,誤差為 1. 3% . 結論 軸承和轉(zhuǎn)子處於高溫區,由於軸承發熱率大,而後軸承所(suǒ)處位置的結構不利於散熱,導(dǎo)致後軸承溫度最高; 由(yóu)於定、轉子間隙的傳熱係數低,致使轉(zhuǎn)子到定子的溫(wēn)度急劇降(jiàng)低; 轉速對(duì)後軸(zhóu)承溫升影響(xiǎng)最大,而磨削力對前軸(zhóu)承溫升影響最大.

關鍵詞 電(diàn)主軸; 溫度場; 冷卻液流量; 徑向磨削力(lì)

電主軸是高速數控機床的核心部件,它將機床主軸與變頻電(diàn)機軸合(hé)二為一,實現了電主軸的零傳動,提高(gāo)了機床的加(jiā)工效率和加(jiā)工精度. 在電(diàn)主軸高速運轉過程中,內(nèi)置(zhì)電機(jī)損耗(hào)和軸承(chéng)摩擦產生大量的熱量,導致電主軸溫度升高,溫升必然導致熱變形,主軸和軸承的熱變形會進一步影響機床的加工精度,並且會直接限製電主軸的(de)轉速,對機床的加(jiā)工效率產生(shēng)很大的影響. 實踐證明,在精密機床的加工(gōng)中,因電主軸熱變(biàn)形引起的誤差遠大於其他因素(sù)引起的誤差和變形量(liàng).因此,分析電主軸溫度場已經(jīng)成為(wéi)提高電主軸運行精度的必然手段.針對電主(zhǔ)軸在實際加工過程中存在的問題,國內外學者對主軸的溫升及熱傳遞性能進行了大量的研究. B. Bossmanns 等應用有限差(chà)分法(fǎ)建立了高速電主軸熱分(fèn)析模型,並對電主軸的傳(chuán)熱機製進行了(le)理論計算和試驗測試,為高(gāo)性能銑床主軸的應用提供了依據; Chen J S 等將熱應(yīng)力作為考慮重點(diǎn)研究電(diàn)主軸的軸承應力分布,並研發了在(zài)線檢測儀器,對預緊(jǐn)力大小進行控製,在一定轉速下,得到使軸承溫度最低的最小軸承預緊力; E. Abele 等(děng)對主軸的熱 - 動力學性能進行了相關研究,總結了機械熱(rè)模擬、軸承和驅動(dòng)等方麵的概念,得到主軸單元中傳感器和執(zhí)行器的集成可以提高主軸穩定性和(hé)加工效率; C. H. CHIEN 等對有螺旋冷卻水套的高速電主軸的冷卻流體運動狀態和溫度(dù)分布(bù)進行了三維數值求解和試驗,得到冷卻水的強製對流換熱可以有效地控(kòng)製電主軸的溫度和(hé)主軸的加工精度; Cao H 等建(jiàn)立了一個電主軸熱 - 結構模型,可以預測電主軸的溫度場分布和溫升(shēng)情況,在特定情況下,可以(yǐ)準確預測軸承瞬(shùn)時剛度和接觸載荷; 日本NSK 研究中心的一些學者(zhě)對陶瓷軸(zhóu)承在高速轉動下的(de)力(lì)學與發熱數學模型進行(háng)了(le)深入研究,並進(jìn)行了實驗驗證(zhèng). 國內從事這一領域研究的主要有廣東工業大學、洛陽軸承研究所和浙江大學等單位. 洛陽軸承研究所的楊鹹啟用熱流(liú)網絡法分析軸(zhóu)承係統溫度場,並開發了(le)名為 SYBTEM 的計算程序; 王保民通過分(fèn)析主(zhǔ)軸的生熱和散熱特性建立(lì)電主軸熱分析有限元模型,得到轉子軸的溫升是導致電主軸(zhóu)精度降低和軸承失(shī)效的主要原因,揭示了電主軸溫度場分布的非線(xiàn)性特(tè)征(zhēng); 郭軍等分別(bié)針對脂(zhī)潤滑和油氣潤滑兩(liǎng)種(zhǒng)潤滑條件下的電主軸穩態溫度場的分(fèn)布,計(jì)算發(fā)現油氣潤滑要比脂(zhī)潤滑(huá)情況的(de)溫(wēn)升要(yào)小很多; 廖敏等利用人工神經(jīng)網絡 BP 算法對高速電主軸軸承在不同轉速下軸承的穩態溫度進行了預測,分析(xī)了影(yǐng)響(xiǎng)電主軸溫升的(de)因素,並說明了轉速對軸承係統的溫升影響最大,轉速增加(jiā),溫度(dù)會急劇上升; 蔣興奇等分析了高速精密角接觸球軸承的發熱特性和熱傳遞特(tè)性,並對電主軸的發熱與傳遞特(tè)性進行了計算,得到軸承的發熱與摩擦力矩(jǔ)密切相關.

以上研究大都是通過建立電主軸熱模型,理論計算電主軸的生熱機製和傳熱機製,實驗與模擬電主軸(zhóu)各個零件之間的溫(wēn)度分布情況,沒有考慮到溫(wēn)度在電主軸內部空氣間(jiān)的傳遞過程; 軸承(chéng)方麵,大都是單獨研(yán)究軸承的發熱特(tè)性及(jí)熱傳遞性能(néng),沒有(yǒu)將軸承發熱與整個電主軸溫升聯係起來(lái). 基於此,筆者以 170SD30 電主軸為研究對象,建(jiàn)立電主軸數學 模 型 及 1 /4 電 主 軸 幾 何 模 型,利 用COM SOL 仿真(zhēn)軟件中的共軛傳熱模塊模擬170SD30 電主(zhǔ)軸油氣潤滑流場與電主軸溫度場的(de)耦合,分析電主軸各零件及內部空氣(qì)的(de)溫度分(fèn)布情況,模擬主軸轉速、徑向磨削力對電主軸(zhóu)溫升的影響,為提高主軸的加工精度(dù)和機床的加工效率提供了理論(lùn)依據.

1、模型及(jí)模擬方法

1. 1 數學(xué)模型

1. 1. 1 電主軸內置電機的損耗發熱

電主軸內置電機的損耗主要包括機(jī)械(xiè)損耗、電氣損耗、磁損耗. 研究發現,在電主(zhǔ)軸高速運轉的條件下,假設電機的損耗全部轉化為熱量. 有近 1 /3 的發熱量由電機(jī)轉(zhuǎn)子產生,其(qí)餘 2 /3 的發熱量由電機定(dìng)子產(chǎn)生相關計算參數如表 1 所示

表 1 電主軸內置(zhì)電機損耗

1. 2 幾何模型

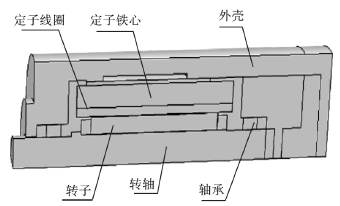

筆者以 170SD30 電主軸為研究對象,為了方便計算,將(jiāng)油氣潤滑部分設(shè)置(zhì)為實體,忽(hū)略油氣潤滑係統中 20 號機械(xiè)油對軸承的降溫作用,隻考慮壓縮空氣對(duì)軸承和電主軸內腔表麵(miàn)散熱的影(yǐng)響; 冷卻水部分以散熱係數的(de)形式表(biǎo)現. 根據電主軸的生熱、散熱情況,結合電主軸實際形(xíng)狀尺寸(cùn),對電主軸模型進行簡(jiǎn)化,在 Pro /Engineer 中建立 1 /4 電主(zhǔ)軸(zhóu)三維模型( 見圖 1) .

圖 1 1 /4 電主軸三維模(mó)型

1. 3 模(mó)擬(nǐ)方法

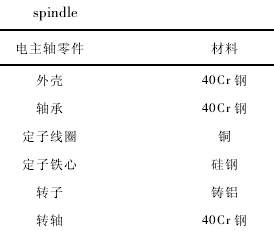

利用(yòng) COMSOL 仿真(zhēn)軟件(jiàn)中的共軛傳熱模塊,對電(diàn)主軸(zhóu)進行(háng)流體與溫度場的耦合. 模型在 COMSOL 軟 件 中 的 網(wǎng) 格 劃 分 情 況(kuàng) 見圖 2.

圖(tú) 2 網格劃分

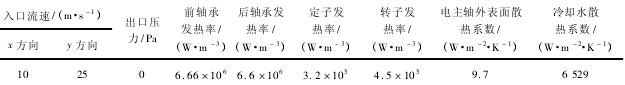

在 主 軸 轉 速 12 000 r/min,環 境 溫 度16 ℃ ,冷 卻 水 流 量 0. 35 m3/ h,冷 卻 水 溫度 15 ℃ 的 初 始 條(tiáo) 件(jiàn) 下(xià),采 用 COMSOL 軟(ruǎn)件對170SD30 電 主 軸 溫 度 場 進 行 模 擬. 電主軸各個零件材料特性參數(shù)見表 2. 模擬已知條件見表(biǎo) 3,其中入口流速、出口壓力、電主軸外表(biǎo)麵(miàn)散(sàn)熱係數、冷(lěng)卻(què)水散熱係數載荷施加形式均(jun1)為麵載,其餘條件載荷施加形式均為體載.

表 2 電主(zhǔ)軸(zhóu)各部件材(cái)料

表 3 已知條(tiáo)件

來源:沈陽建築大學機械工(gōng)程學院(yuàn), 沈(shěn)陽建築(zhù)大學交通工程學院(yuàn),

投稿箱:

如果您有機床行業、企業相關新聞稿件(jiàn)發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件(jiàn)發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業界視點

| 更多

行業數據

| 更多(duō)

- 2024年(nián)11月 金(jīn)屬切削機床產量數(shù)據

- 2024年11月 分(fèn)地區金屬切削機床產量數據

- 2024年(nián)11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數(shù)據

- 2024年11月 新(xīn)能源汽(qì)車銷(xiāo)量情況(kuàng)

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出(chū)口情況

- 2024年10月(yuè) 分地區金屬切削(xuē)機床產量數據

- 2024年10月 金(jīn)屬切削機床產量數據

- 2024年9月 新(xīn)能源汽車銷量情況(kuàng)

- 2024年8月 新能源汽車產量數據

- 2028年8月(yuè) 基本型乘用車(轎車)產(chǎn)量數據

博文選萃

| 更多