摘要: 總(zǒng)結出了利用車(chē)床進行深孔鏜削時,機床結構設計的各個要點,通過利用傳統加工方法和前期試驗進(jìn)行分析論證,提出了一種長套管類工件深孔(kǒng)鏜削的解決方案,也是一次(cì)大膽嚐試(shì),該方案既能滿足車削的要求,又能彌(mí)補傳統鏜削(xuē)的不足。

關鍵詞: 數控車床(chuáng); 深孔鏜(táng)削(xuē); 臥式(shì)刀架; 鏜刀座(zuò)

目前,利用數控車床(chuáng)臥式刀架鏜削(xuē)常規(guī)長度內孔已不再是什麽難題,但往往會有一些長套管類工件的(de)內孔加工,利用這種結構加工就無法(fǎ)實現了。常規工藝大都采(cǎi)用擴孔和鏜孔,因工件固定而刀具(jù)運動,排屑和散熱,尤其當工件要求粗、精工序在一(yī)序完成,或加工一定直徑範圍內的孔,常規工藝需要不同規格的鏜刀(dāo),刀具數量多(duō)、換刀時間長、對刀次數多、輔助時(shí)間長、效率低,加工既有車削又有鏜削(xuē)要求的回轉類工(gōng)件時,這種傳統加工方式更顯劣勢,若要提高效率,需定製專用設備,投資大、柔性差、生產準備時間長,產品(pǐn)更(gèng)新時間長,財力物力(lì)浪費大。

根據以上問題我們對數控車床結構進行了優(yōu)化升級,加(jiā)工(gōng)長套管類工件,不需多次裝卸工(gōng)件,更換刀具、輔具(jù),能夠一次裝夾完成車削(xuē)、深孔鏜削的加工。操作省時、省力、換刀速度快,工件旋轉,排(pái)屑方便,易散切削熱,柔性大,產品更新方便。適用於液壓、印刷(shuā)、石油、工程機械等行業長套管類零件的加(jiā)工。

1 、前期分析(xī)與試驗

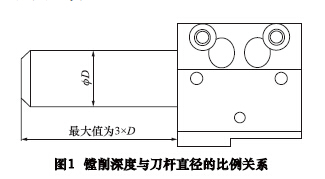

以臥式車床配置8 工位臥式刀架為例進行案例解析,根據長期(qī)加工的設計和加工經驗得知,常規刀杆的最大(dà)鏜削深(shēn)度與刀杆直徑有個比例關係(xì)叫(jiào)做長徑比,即最大鏜削深度是刀杆直徑的3 倍,如圖1 所示。比如用60 mm 的刀杆鏜削的最大深度就是180 mm,大於這個值在(zài)鏜(táng)削時就會(huì)多多少少產(chǎn)生振刀,這個值越大振刀越嚴重。考慮到常規(guī)刀杆的剛性問題,現選用山特維克(kè)1: 7 的抗振刀杆,刀杆直徑60 mm,可鏜削420 mm 的深(shēn)孔,鏜孔直徑90 mm,主(zhǔ)軸轉(zhuǎn)速恒定。切削試驗參數見表1。

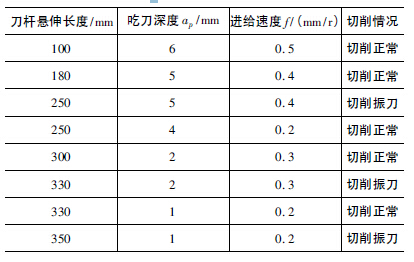

表1 切削試(shì)驗參數表

從表1 數據中可以看出,當刀杆懸伸長度≥330mm 鏜削就無法滿足加工要求了,故(gù)使用該抗振(zhèn)刀杆鏜削的最(zuì)大深度為300 mm。

2 、結構改進分析

經過反複試驗發現,鏜削的深度不單單和刀杆的剛性有關,和切削相(xiàng)關的(de)各種連接件都有或多或少(shǎo)的關係。所以我們從以下幾個方麵(miàn)考慮(lǜ): ( 1) 卡盤(pán)與工件之間(jiān)的夾持剛性,鏜(táng)削內孔時尾座無法使用,所以要盡量增強卡盤的夾持剛(gāng)性,如增大受力麵積,接觸長度; ( 2) 回轉刀(dāo)架與(yǔ)滑(huá)板的聯接剛性,如果它們之間的剛性不夠,再好的刀杆也無計可施; ( 3) 回轉刀(dāo)架上刀盤的鎖緊剛性,刀盤有較(jiào)高的鎖緊剛性,我(wǒ)們就可以忽略這個環節,可看成刀盤和刀架本體為(wéi)一個(gè)整體; ( 4)鏜刀座和刀盤之(zhī)間的聯接剛性,在滿足刀具工位數要求的情況(kuàng)下,盡量(liàng)選(xuǎn)擇工位少、刀(dāo)盤(pán)對邊大、刀盤厚度盡量厚的刀盤,因(yīn)為這(zhè)樣可(kě)以增大鏜刀座與刀盤的接觸麵積從而增加剛性; ( 5) 鏜刀座與刀杆之間的夾持剛性,鏜刀座與刀杆的傳(chuán)統夾緊方式(shì)是用刀座兩側螺釘頂刀杆外圓的扁麵,如圖2 所示,這種方式的(de)剛(gāng)性顯然不是最好的; ( 6) 刀杆自身(shēn)的剛性,刀杆自身的剛性是最重要的,傳統刀杆的處理方式無外(wài)乎這麽幾項: 低碳合金鋼滲碳淬火、整體淬火、加入液壓油或做成錐形(xíng)的等強度杆等,但要想鏜削(xuē)長徑比達(dá)到1∶ 5 乃至1∶ 13 的話,傳統方法就(jiù)顯得力不從心了。目前製作抗振刀(dāo)杆較好的有德國(guó)和以色列的幾(jǐ)家(jiā)刀具商。

3、 應用實例

筆者單位承接(jiē)中(zhōng)船重(chóng)工集團某廠液(yè)壓懸浮管的加工設備製造(zào),該工件需要(yào)加工兩端內、外螺(luó)紋,通長鏜(táng)削內孔,工件(jiàn)外形如圖3 所示,內孔(kǒng)形狀很不規則,直徑不斷(duàn)變化,無法使(shǐ)用鏜床設備加工,車床鏜削無疑是最好的加工方法。通過數控程(chéng)序控製走刀輪廓,和前期的深孔鏜削(xuē)結構分析和試驗,本次(cì)數控車床設計著重(chóng)從以(yǐ)上6 點考(kǎo)慮,力保深孔(kǒng)鏜削能一次成功。

從用戶加工的要求來看,我們推薦一種多功能複合機床,既有數(shù)控車床自身的車削(xuē)功能,又有深孔鏜削功能。用戶要求刀杆直徑(jìng)90 mm,最大鏜深700 mm。

具(jù)體實施方案如下:

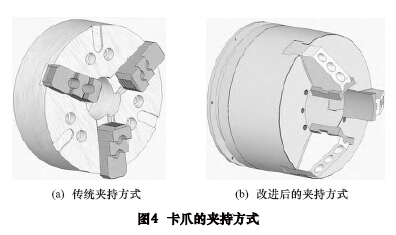

( 1) 根據理論計(jì)算和(hé)類比方(fāng)法,保證(zhèng)機床主軸電動機(jī)功率足(zú)夠,卡盤與工件之間(jiān)的夾持(chí)剛性要強化,卡爪夾持長度200 mm,爪型設計成與工件直徑相符的圓弧形,且卡爪為倒喇叭口型,保證(zhèng)卡爪夾持後全長度接觸,如圖4 所(suǒ)示(shì)。

( 2) 回轉刀架本體加長、把合(hé)螺釘個數由8 個改為(wéi)10 個,增大刀(dāo)架與滑板的接觸麵積。

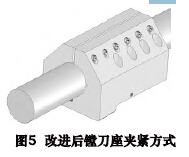

( 3) 鏜刀座設計成割逢環抱的形式,且長度(dù)為270mm,即夾持長度為刀杆直(zhí)徑的3 倍,保持較高的夾(jiá)持剛性,如圖5 所示。

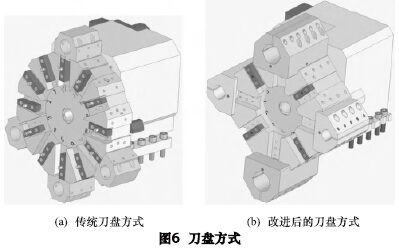

( 4) 在(zài)保證刀架回(huí)轉慣量和速度不(bú)受太(tài)大(dà)影響的情況下,加大刀盤厚度值200mm,與刀座之間的把合螺釘由4 個M10 改為8 個M16,如(rú)圖(tú)6 所示。

( 5) 將刀盤(pán)與刀架(jià)本體聯接的鼠齒定(dìng)位盤加大,增大(dà)刀盤的鎖(suǒ)緊剛性。

( 6) 刀杆選用山(shān)特維(wéi)克1: 10 的抗振刀杆(gǎn),刀杆(gǎn)直徑90 mm。

經過機床車削試驗、深孔鏜削試驗,驗證了以上方法的正確(què)性,切(qiē)削效果非常好(hǎo),最大鏜深850 mm,ap =2. 5 mm,f = 0. 4 r /min,機床切削正常,工件切削(xuē)表麵無振紋。機床多(duō)功能鏜削刀架(jià)如(rú)圖7 所示。

4、結語

本文通過利用傳統加工方法和前期(qī)試驗進行分析論證(zhèng),提出了一種長套管類工件(jiàn)深孔鏜削的解決方(fāng)案,也是一(yī)次大膽嚐(cháng)試,該方案既能滿足車削的要求,又能彌補傳統鏜削的不足,具有多功能複合型的特點。總結出了利(lì)用車床進行深(shēn)孔(kǒng)鏜削(xuē)時,機床結構設計的各個要點。目前(qián)該機床已終(zhōng)驗收完畢並交付用戶使用,得到了用戶的一(yī)致認可(kě)。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月(yuè) 金屬切削機床產量數據

- 2024年11月 分地區(qū)金屬切削機床產量數(shù)據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能(néng)源汽車產量數據

- 2024年11月 新能源(yuán)汽車銷量情況

- 2024年(nián)10月 新能源汽車產量數據

- 2024年10月 軸(zhóu)承出口(kǒu)情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數(shù)據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本(běn)型乘用車(轎車)產量數據(jù)