關鍵詞:UG; 模具零件;數控車削加工

1 、引言

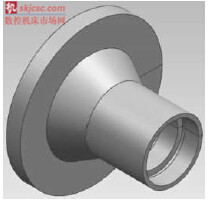

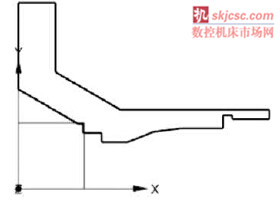

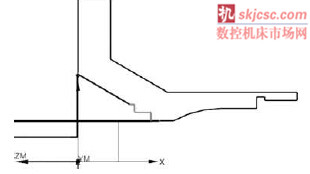

模(mó)具(jù)零件為軸套類零件(jiàn),該零件的三維模(mó)型如圖1所示,該(gāi)零件的輪廓(kuò)截麵如圖2所示。該零件長為135mm,直徑為ϕ200mm,材料(liào)為45鋼,毛坯為棒料。輪廓麵為回轉麵,需要加(jiā)工(gōng)的麵有右端麵、外圓麵、內孔、退(tuì)刀槽、內螺紋。具體分為右(yòu)端麵與外圓(yuán)輪廓、右端內圓輪廓(kuò)、左端內(nèi)圓輪廓的數控車削(xuē)加工(gōng)。

2 、右(yòu)端(duān)麵與外圓輪廓車削加工

2.1 初始化加工環境

(1)創建加工(gōng)坐標(biāo)係,機床坐標係指定MCS坐標為(140,0,0)車床工作平麵(miàn)為ZM-XM,設置(zhì)XC軸為機床主軸。

(2)創建(jiàn)車削加工幾何,指定(dìng)部件邊界,創建毛坯幾何,毛坯為(wéi)棒料,長為140mm,直徑為(wéi)ϕ210mm,設置安裝位置坐標為(-140,0,0)。

(3)創建避(bì)讓幾何,幾何體子類型為AVOIDANCE, 名稱為AVOIDANCE_OUT。出發點指(zhǐ)定點坐標(200,135,0),運動點到起點為軸向-徑向,點坐標為(5,110,0),運動到進刀起點為軸向-徑向,運(yùn)動到回零點為徑向-軸向,點選項為與起點相同。

(4)創建刀具:①端麵車刀選擇OD_80_L,名(míng)稱為OD_80_L_FACE,刀尖半徑為0.5mm,方向角度為-15,刀具號為1,使用刀具夾持器,樣式為K樣式;②外(wài)圓粗加工車刀選擇OD_80_L,名稱為OD_80_L,刀尖半徑(jìng)為0.5mm,刀(dāo)具號為2,使(shǐ)用刀具夾持器;③外圓(yuán)精加工車刀選擇OD_55_L,名稱為OD_55_L,刀尖半徑為0.1mm,刀具(jù)號為3,使用刀具夾持器。

2.2 右端麵車削(xuē)加工

圖1 模具零件三維模型

圖2 模具零件的輪廓(kuò)截麵

(1)創(chuàng)建工序,工序子類型為FACING,刀具為OD_80_L_FACE,幾(jǐ)何體為AVOIDANCE_OUT,方法為(wéi)LATHE_FINISH。

(2)設置切削區域,給定軸向修剪平麵1 點的坐標。

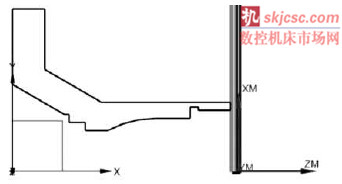

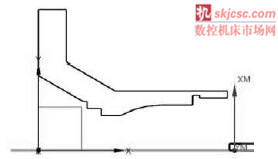

(3)切削深度為恒定,深度為2mm,變換模式為省略。進給率和速(sù)度中主軸速度為500轉/min,切削為0.3mm/轉,第一刀切削為(wéi)0.3mm/轉。右端麵車削加工刀具路徑如圖3所示。

圖3 右端麵車削加工(gōng)的刀具路徑(jìng)

2.3 外圓粗車加工

(1)創建工序,工序子類型為ROUGH_TURN_OD,刀具為OD_80_L,方法為LATHE_ROUGH。

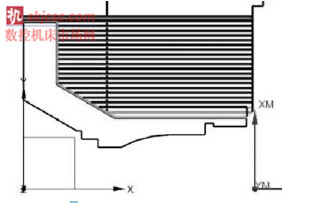

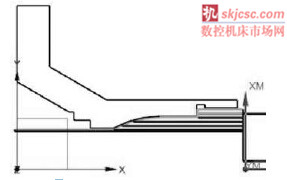

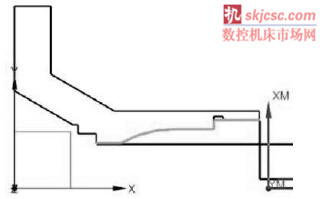

(2)切削深度為變量平均值(zhí),最大值為3mm,最小值為1mm,變換模式為省略。進給率和速度中主軸速度為500 轉/min,切削為0.3mm/轉(zhuǎn),第(dì)一刀切削為0.3mm/轉。外圓(yuán)粗車加工的刀具路徑如圖4所示(shì)。

圖4 外圓粗(cū)車加工的刀具路徑

2.4 外(wài)圓精車加工

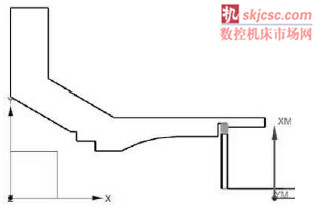

(1)創建(jiàn)工序,工序子(zǐ)類型為FINISH_TURN_OD,刀具為OD_55_L,方法為LATHE_FINISH。

(2)進給率和速度中主軸速度為600轉/min,切削為0.5mm/轉。外圓精車加工的刀具路徑如圖5所示。

圖5 外(wài)圓精車加工的刀具(jù)路徑

3 、右端內圓輪廓(kuò)車削加(jiā)工

3.1 創建避讓幾何及刀具

(1)內圓輪廓(kuò)避(bì)讓幾何與外圓輪(lún)廓有所不同,需重新創建。幾何體子類型為AVOIDANCE,名稱為AVOIDANCE_RIGHT。出發點指定點坐標(200,135,0),運動點(diǎn)到起點為徑(jìng)向-軸向,點坐標為(5,5,0),運動到進(jìn)刀起點為軸向-徑向,運動到回零點為軸向-徑向,點選項為與起點相同。

(2)創建刀具:① 點鑽選擇SPOTDRILLING_TOOL,名稱為SPOTDRILLING_TOOL,直徑為5mm,刀具號為4;②鑽頭選擇DRILLING_TOOL,名稱為DRILLING_TOOL,直徑為45mm,刀具號為5;③粗鏜刀選擇ID_80_L,名(míng)稱(chēng)為ID_80_L,刀尖半徑為0.5mm,刀具號為(wéi)6,使(shǐ)用刀具夾持器;④精鏜(táng)刀選擇ID_55_L,名稱為ID_55_L,刀尖半徑為(wéi)0.1mm,刀(dāo)具號為7,使用刀具夾持器;⑤切槽刀選擇ID_GROOVE_L,名稱為ID_GROOVE_L,刀(dāo)片寬度為2mm,刀具號(hào)為8;⑥螺紋刀選擇ID_THREAD_L,名稱為ID_THREAD_L,刀具號為9。

3.2 中(zhōng)心鑽孔(kǒng)

(1)創(chuàng)建工序,工序子類型為CENTERLINE_SPOTDRILL,刀具為SPOTDRILLING_TOOL,幾何體(tǐ)為AVOIDANCE_RIGHT,方法為LATHE_CENTERLINE。

(2)進給率和速度(dù)中主(zhǔ)軸速度為300轉/min,切削為0.3mm/轉。中心鑽孔的刀(dāo)具路徑如圖6所示。

圖6 中心鑽孔的刀具路徑

3.3 鑽孔

(1)創建(jiàn)工序,工序子(zǐ)類型為CENTERLINE_DRILLING,刀具為(wéi)DRILLING_TOOL,幾何體為AVOIDANCE_RIGHT,方法為LATHE_CENTERLINE。

(2)起(qǐ)點和深度中的距離為135mm。

(3)進給率和速度中主軸速度為300轉(zhuǎn)/min,切削為0.1mm/轉,進刀為0.1mm/轉。鑽孔的刀具路徑(jìng)如圖7所示。

圖7 鑽孔的刀具路徑

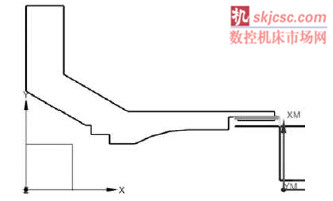

3.4 右端粗鏜內孔

(1)創建工(gōng)序,工序子(zǐ)類型為ROUGH_BORE_ID,刀具為ID_80_L,方法為LATHE_ROUGH。

(2)切削深度為變量平均值,最(zuì)大值為3mm,最小值為1mm,變換模式為省略。策略中取消允許底切,進給率和速度中主軸速度為(wéi)500 轉/min,切削(xuē)為0.3mm/轉,第一刀切削為0.3mm/轉。右端粗鏜內孔的(de)刀具路徑如圖8所示。

圖8 右端粗鏜內孔(kǒng)的刀具路徑

3.5 右端精鏜內孔

(1)創建工(gōng)序(xù),工序子類型為FINISH_BORE_ID,刀具為ID_55_L,方法為LATHE_FINISH。

(2)切(qiē)削(xuē)區域,設置(zhì)徑向修剪平麵2的點坐標,軸向修剪平麵1的點坐標。

(3)策(cè)略中取消允許底(dǐ)切,進給率和速度中主軸速度為600轉/min,切削為0.5mm/轉。右端精鏜內孔的刀具路(lù)徑如圖9所示。

圖9 右端精鏜內孔的刀具路徑

3.6 內孔(kǒng)切槽

(1)創建工序,工序子類(lèi)型為GROOVE_ID,刀具為GROOVE_ID_L,方法(fǎ)為LATHE_GROOVE。

(2)切削區域,設置軸向修剪平麵1的(de)點坐標,軸向修剪平麵2的(de)點(diǎn)坐標。

(3)步距為恒定,距離為(wéi)1mm,常規拐角為延(yán)伸,淺角為延伸,進給率和速度中主軸速度為300轉/min,切削為0.2mm/轉,第一刀切削、步距均為(wéi)0.2mm/轉,非切削移動運動到回零點,運動類(lèi)型為徑向-軸向,點選項(xiàng)指定點坐標(145,5,0)。內孔切槽的刀具路徑如(rú)圖10所示。

圖10 內(nèi)孔切槽的刀具路(lù)徑

3.7 內螺紋加工

(1)創建工序(xù),工序子類型為THREAD_ID,刀具為THREAD_ID_L,方法為LATHE_THREAD。

(2)螺紋形狀(zhuàng):選(xuǎn)取頂線,深度選(xuǎn)項為深度和角度,深度為2mm,與XC 的夾角為180,起始偏置為3mm,終止偏置為2mm。

(3)切削深(shēn)度為恒定,深度為1mm,距離變化為(wéi)恒定,距離為(wéi)1mm,進給率和速度(dù)中(zhōng)主軸速度為300轉/min,切削為(wéi)1mm/轉。內螺紋加工的刀具(jù)路徑如圖11所(suǒ)示(shì)。

圖11 內螺紋加工的刀具(jù)路徑(jìng)

4 、左端(duān)內圓輪廓車削加工

4.1 初(chū)始化加工(gōng)環境

(1)創建加工(gōng)坐(zuò)標係,機床坐標係指定MCS坐標為(0,0,0)車床工作平麵為ZM-XM,設置XC 軸為機床(chuáng)主軸。

(2)創建車削加工幾何,指定部件邊界,創建毛坯幾何,毛坯為(wéi)棒料,長為50mm,直徑為ϕ200mm,設置安裝位置坐標為(-50,0,0)。

(3)創建(jiàn)避讓幾何,幾何體(tǐ)子類型為AVOIDANCE,名稱(chēng)為AVOIDANCE_LEFT。出(chū)發點(diǎn)指定點坐標(200,135,0),運動點到起點為徑向-軸向,點坐標(biāo)為(5,-15,0),運動到進(jìn)刀起點為軸向-徑向,運動到回零點為軸(zhóu)向-徑向,點選項為與(yǔ)起點相同。

(4)創建刀具:①粗(cū)鏜刀選擇ID_80_L,名稱為ID_80_L_LEFT,刀(dāo)尖半徑為(wéi)R0.5mm,刀具號為10,使用刀具夾持器,手為右手,夾持器角度為180°;②精鏜刀選擇ID_55_L,名稱為ID_55_L_LEFT,刀尖半徑為0.1mm,刀具(jù)號為11,使用刀具夾持器,手為右手,夾(jiá)持器角度為180°。

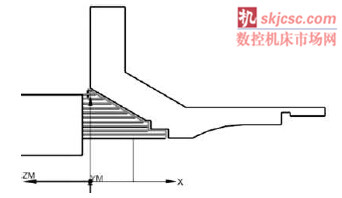

4.2 左端粗鏜內孔(kǒng)

(1)創建(jiàn)工序,工序子類(lèi)型為ROUGH_BORE_ID,刀具為ID_80_L_LEFT,幾何體為AVOIDANCE_LEFT,方法為LATHE_ROUGH。

(2)切削區域,徑向修剪平麵(miàn)1指(zhǐ)定點(diǎn)坐(zuò)標(biāo),徑向修(xiū)剪(jiǎn)平麵2指定點(diǎn)坐標。

(3)切削(xuē)深度為變量平均值,最大值(zhí)為3mm,最小值為1mm,變換模式為省略。策(cè)略中取(qǔ)消允許底切,進(jìn)給率和速度中主軸速度為500 轉/min,切削為0.3mm/轉(zhuǎn),第一刀切削為0.3mm/轉。左端粗鏜內孔的刀具路徑如圖12所示。

圖12 左(zuǒ)端粗鏜內孔的刀具路徑

4.3 左端精鏜內孔

(1)創建工序,工序子類型為FINISH_BORE_ID,刀具(jù)為ID_55_L_LEFT,方法為LATHE_FINISH。

(2)策略中取消允許底切,進給率和速度中(zhōng)主軸速度為600轉/min,切(qiē)削為0.5mm/轉。左端精(jīng)鏜內孔的刀具路(lù)徑如圖13所示。

圖13 左端精鏜(táng)內孔的(de)刀具路徑

5 、結束語

UG軟件CAM模(mó)塊數控加工(gōng)功(gōng)能十分強大,數控車削加工零件時采用(yòng)自動編程可大大提高編(biān)程(chéng)效(xiào)率。利(lì)用本人自定義的後處理文件生成的NC代碼,可以一字不改直接用於該零件(jiàn)的數控加工。

如果您(nín)有機(jī)床(chuáng)行業、企業相關新(xīn)聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

- 2024年11月 金屬切削機(jī)床產量數據(jù)

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年(nián)11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量(liàng)數據

- 2024年11月 新能源汽車銷量情(qíng)況

- 2024年10月 新能源汽車產(chǎn)量(liàng)數據

- 2024年10月(yuè) 軸承出口(kǒu)情況

- 2024年10月(yuè) 分地區金屬切削機床產量數據

- 2024年(nián)10月(yuè) 金屬(shǔ)切削機床產量數據

- 2024年9月 新能源汽車(chē)銷量情(qíng)況

- 2024年8月 新能源汽車產量(liàng)數據

- 2028年(nián)8月(yuè) 基本型乘用車(轎車)產量數據