摘(zhāi)要: 針對特大型軸承徑向油(yóu)孔加工工藝特點,研製了特大型軸承徑向孔數控鑽床,利用夾緊(jǐn)裝置實現了一次完成工件的自動裝夾找正,避免了工件的重複定位誤差,自動完成鑽孔、分度、攻絲的工作循環,提高(gāo)了加工精度和生產效率。

目前,國內(nèi)特(tè)大型軸承套圈的溝道、齒麵以及端麵安裝孔的加(jiā)工都有專用設備,而徑(jìng)向油孔的加工(gōng)采用普通鑽床或搖臂鑽床加工(gōng),人工分度劃線,再進行二次裝夾,固定在工(gōng)作台上進行孔加工(gōng),不僅分度、定位精度低,而且自動化程度、加工精度、加(jiā)工效率也(yě)較(jiào)低。另外,該類機床沒有配(pèi)備自動排屑和(hé)防護裝置,不利於生產加工和環(huán)境(jìng)保護。對於尺寸較大的特(tè)大型轉盤(pán)軸承,由於加工工藝相(xiàng)對(duì)複雜,工件裝夾困(kùn)難,加工精度主要依靠(kào)操(cāo)作者的經驗,批量生產時,生產效率低,加(jiā)工(gōng)成本較高(gāo)。因此,設計研製了軸承徑向孔專用數控鑽床,其具有自動找正、自動夾緊功能,數控(kòng)高速切削,自動(dòng)化程(chéng)度高,加工精度和生產(chǎn)效率提高。

1、 軸承徑向油孔的工藝(yì)分(fèn)析

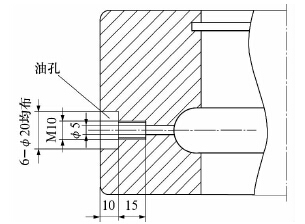

某型號軸承徑向油孔結構如圖(tú)1 所示(shì),套圈材料為GCr15,材料硬度為61 ~ 65 HRC,油(yóu)孔均布於軸承套圈外圓端麵。油孔包括20 mm 的沉孔、M10 的螺紋孔及5 mm 的底孔,要保證3 個孔同(tóng)軸,且(qiě)其軸線需與滾(gǔn)動體溝道的中心位置對齊。

圖1 軸承套圈油孔結構示意圖

鑽螺紋孔,鑽沉頭孔,鑽注油底孔,最後攻絲的工藝。

2 、特大型軸承徑向孔數控(kòng)鑽床

特大型軸承徑向孔數控鑽床主要用於(yú)特(tè)大型轉盤軸承套圈徑向油孔的加工。主要工序為鑽孔和攻絲。機床為臥式結構,手動更換刀具; 采用數控轉台分度; 工件(jiàn)吊(diào)到工作台麵後,定位、夾緊一次完成; 同一(yī)直(zhí)徑的孔可實(shí)現一(yī)次加工完成; 編程方便,操作簡單。

2. 1 機床結構

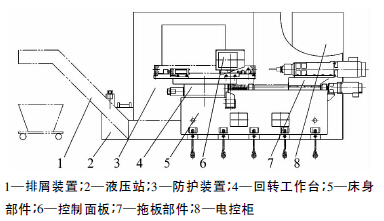

特大型軸承徑向孔數控鑽(zuàn)床是具(jù)有水平直線運動和回轉運動功能的軸(zhóu)承專用孔加工機(jī)床,如圖2 所示,主要(yào)由床身部件、拖板部件(jiàn)、回轉(zhuǎn)工作台、液壓係統(tǒng)、冷卻係統、電氣控製係統和防護裝置(zhì)等組成。床身固定(dìng)在地基上並支承拖板和工作台,由PLC 控製拖板的進給、主軸(zhóu)的切削和工作台的分度。

圖2 機床結構簡圖

2. 1. 1 床身部件

床身采用優質鑄鐵鑄造而成,與地基(jī)通(tōng)過大量調整墊鐵連接,為了(le)避免混凝土地基上的局部壓力過大,把機床和工件的重量平均分配在(zài)較寬的地基連(lián)接麵上[1 - 2]。這種(zhǒng)設計使(shǐ)床身能長時間保持幾何精度而無需調(diào)整,即(jí)使在大載荷作用下也可使地基的變形減小到較低的值。

2. 1. 2 拖板部件

拖板的直線進給運(yùn)動通(tōng)過(guò)伺服電動(dòng)機驅動安裝在(zài)拖板和床身上(shàng)的(de)精密滾珠(zhū)絲杠副實現(xiàn)。進刀拖板采用滾柱直線滾動導軌,4 個(gè)滑塊支承,滑塊安裝(zhuāng)在拖板上,導軌安裝在床身上(shàng),確保傳動(dòng)平穩可靠。主軸箱安裝在進刀拖(tuō)板上,通過伺服電動機(jī)、減速器、滾珠絲杠完成進刀傳動。主軸(zhóu)安裝在(zài)主軸箱內,帶動刀具完成回轉鑽削(xuē)運動。

2. 1. 3 回轉工作台

工(gōng)作轉台采用數控分度轉台(tái),通過伺服電(diàn)動機驅動(dòng),最小分度單位為1°,分度精度為8"。工件放置在工作轉台的3 個過(guò)渡安裝板上。利用過渡板(bǎn)上的2 個定位柱定位,液壓自動頂緊工件。

2. 1. 4 液壓係統

機床液壓係統(tǒng)油箱的有(yǒu)效(xiào)容積為(wéi)100 L,係統

工作壓力為14 MPa,配備有壓力表、液位液溫計等

測控(kòng)裝置。油路分3 路,分別用(yòng)於工件推料壓緊,

主軸換刀時的鬆(sōng)、拉刀以及轉台的鎖(suǒ)緊。

2. 1. 5 電氣控製係統

機床的電氣控製部分采用(yòng)PLC + 位控模塊控製,觸摸顯示屏。配備電(diàn)櫃專用空調,全封閉結構,保證電氣元(yuán)件和係(xì)統工(gōng)作穩(wěn)定可靠。電控櫃和操(cāo)作台分離,操作台同(tóng)床身(shēn)相連,並且能夠旋轉,便於操作。

2. 1. 6 冷卻及排(pái)屑係統

采(cǎi)用排屑和冷卻(què)水箱(xiāng)一體的自(zì)動鏈板式除屑輸送機。

2. 1. 7 防護裝置

由於鑽削加工切屑較(jiào)多和冷卻乳化液壓力流量(liàng)較大(dà),機床(chuáng)防護罩采用半封(fēng)閉式,上部敞開(kāi)便於工件(jiàn)的起吊,可以有效防止鐵屑和冷卻液飛濺。

2. 2 工作原理

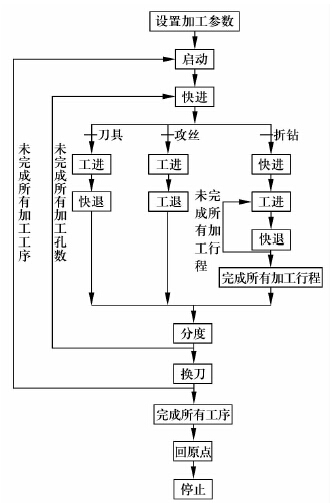

機床(chuáng)加工順序如圖3 所示,工件從防護圍欄上方吊入,放置於床身工作台麵上,2個定位柱定位,

圖3 機床加工順序圖

由液壓(yā)夾緊裝置固定; 手動裝入加(jiā)工工序所需(xū)的第1 把刀(dāo),拖板伺(sì)服電動機旋轉,帶(dài)動主軸部件沿直線導軌進給,完成第1 個孔的加工; 主軸部件退回零點位,回轉工作台按照設定油孔數自動分度,主軸部件進給加工第2 個(gè)孔; 如此往複直到加工完第1 道工序的孔; 主軸退回換刀位,手動更換第2 把刀,再進行上(shàng)述操作,直到完成所有加工工序;

取(qǔ)下加工好的工件,主(zhǔ)軸退回零點位。

3 、工藝對比

改進前加(jiā)工工藝需人工劃孔位線,完成1 個孔的加工後需將工件拆下,調整至第(dì)2 個孔(kǒng)加工位,重新定位、加工,直至完成所有孔的加工(gōng),然後拆下工件,手動攻絲(sī)。加工效率和精度較低。采(cǎi)用(yòng)軸承徑向孔專用(yòng)數控鑽床,可提(tí)高加工過程的自(zì)動化程度,生產效率、精(jīng)度高,有效提高了產(chǎn)品(pǐn)質量,降低了(le)人工勞動強度(dù),具有良好的經濟(jì)效益和應用價值。

如果您有機床行業、企業(yè)相關新(xīn)聞稿件發表,或進行資訊合作,歡迎聯係本(běn)網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機(jī)床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年(nián)11月 軸承(chéng)出口情況

- 2024年11月 基本型乘用車(轎車)產量(liàng)數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新(xīn)能源汽車銷量情況

- 2024年10月(yuè) 新(xīn)能源汽車產量數據

- 2024年10月 軸承出口情(qíng)況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源(yuán)汽車銷量情況

- 2024年8月 新(xīn)能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產(chǎn)量數據