1 、前言(yán)

波音公司的B747 係列產品, 因其龐大的(de)載客量和載貨量而聞名於世界,其機身結構(gòu)也因此比其他機(jī)型複雜(zá)的多。本文研究的B747-400 客機改貨機型的口框的所有骨架結構都是采用拚接形式,裝配完成後重量達1800Kg,而和它外形尺寸、構造相近的B767-200 型(xíng)改裝口框,隻有(yǒu)1000Kg。B747 口框所采用的緊固件數量和直徑都遠遠大於其他飛機結構(gòu),特別是口框與機身對接的(de)上下部主梁加強(qiáng)條帶上,使用的是1/2″、9/16″直徑的高(gāo)鎖螺栓。

2、 現狀

目前,該口框的裝配過程中,對於上下(xià)部主梁的加強條帶上的大號高鎖螺(luó)栓孔一直采用手工鑽製。大號高鎖螺栓孔要通過多層零件,總夾層厚度為48~61mm。操作者使用風鑽鑽製該孔需(xū)要以下步(bù)驟(zhòu):1) 按照明膠版進行排孔。2)鑽Φ1/8″的孔。3)鑽Φ1/4″和Φ3/8″的過渡孔。4)鑽(zuàn)終孔。5)鉸(jiǎo)孔。在擴孔和(hé)鑽製終孔的過程中,頻繁出現卡鑽的現象,操作者不得不進行多次(cì)退刀和進刀, 導致孔徑接近孔的上限值,個別孔甚至超差0.01mm~0.03mm。

3 、新工具的研究

為提(tí)高高鎖螺栓孔的鑽製質量、同時降低勞動強度,該孔的鑽製準備采用新工具來完成。相關(guān)人員對當前航空產品的裝配工具進行調查、研究(jiū),提出3 種可選方案。

方案1:采用自動(dòng)進給鑽。優點:鑽孔精度高、操作者勞動強度(dù)低。缺點:工(gōng)具購買(mǎi)成本高,同時需要製作專用的鑽模板(bǎn)以(yǐ)保證孔位準確度和精度,成(chéng)本較大(dà)。

方案2:采用(yòng)吸盤(pán)和風鑽組合。優點:可以保證孔(kǒng)的垂直度,同時解放操(cāo)作者使用垂(chuí)直鑽孔器的一隻手,雙手鑽孔。缺(quē)點:吸盤(pán)價格較貴。經調查:其他飛機裝配公司試用幾次,但因價格而未完成最(zuì)終采購、勞(láo)動強度未降低、孔徑尺(chǐ)寸得(dé)不(bú)到保證。

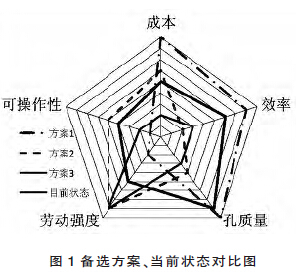

方(fāng)案3:采用磁力座鑽。優點:可以(yǐ)保證孔徑(jìng)精度和垂直度、勞動強度低、成本低。缺點(diǎn):需要製作簡易工裝,消除飛機蒙皮為(wéi)鋁結構不能吸附的因素、鑽床笨重,操作不方便,需要手工對刀。針(zhēn)對以上三種改進方案和目(mù)前采用的鑽(zuàn)製方法在成本、效率、孔質量(liàng)、勞動強度和整個改進過程的可操作性進行比(bǐ)較(jiào),對其優缺點進行量化分析,見圖1。

結合以上的分(fèn)析(xī),最終(zhōng)決定采用(yòng)方案(àn)3:選用磁力(lì)座鑽。該方案即可提高孔質量、降低操作者勞動強度、提高效率,成本可接受,也方便操作。

4 、新工具的應用

4.1 選購

磁力座鑽磁(cí)座鑽(magnetic drill)又稱為磁力鑽(zuàn)等, 屬於手動電鑽的一種,跟普通手動電鑽相比磁座鑽具(jù)有,精度高,垂直度好,安全性高,沒有反作用(yòng)力的優點(diǎn)。主要用於鋼鐵金屬結構件鑽孔,如不(bú)鏽鋼(gāng),鋼板,H 型鋼,角鋼等型材上鑽孔。適合於大型結構件,需(xū)要鑽大孔(kǒng)的(de)工件,是造船業、橋梁工程、采油平台、電廠維修、電力公司施工、鐵(tiě)路(lù)建築等領域必不可少的專用設備。目前,航空企業中的工裝製造、維修廠(chǎng)已普遍采用磁(cí)座鑽。磁座鑽應用在(zài)飛(fēi)機結構上鑽(zuàn)孔的局限性: 動力為電動,給(gěi)裝配工作帶(dài)來安(ān)全隱患。飛機結構為鋁合金為主,需增加(jiā)輔助裝備(bèi)才能(néng)達到(dào)吸附的目的,因此磁力座鑽在飛機裝配中並未得到廣泛應(yīng)用。為加強磁(cí)座鑽的可操作性,簡化對孔過程,選購一種(zhǒng)通電後仍可對磁座(zuò)鑽進行微小調整的型號。選定德國銳(ruì)科(RUKO)的RS30e。該磁座鑽的技術參數如下(xià):磁性夾持力:20800N、功率:1840W、轉速:60-470r/m(可任意調節)、重量:21.5kg、鑽孔能力(普通麻花鑽):Φ16mm、通電後微調範(fàn)圍:旋轉±20°,前後±7.5mm。

4.2 鑽孔試驗

為保(bǎo)證孔質量和(hé)確定鑽孔次數, 使用兩層總厚度(dù)為52mm的鋁板進(jìn)行鑽孔試驗。鑽孔過程分(fèn)兩種:a:手工鑽製Φ3.2 的導孔直接擴孔至終孔尺寸後鉸孔;b: 手工鑽製Φ3.2 的導孔-擴(kuò)孔至Φ6.4 的中間孔-擴至終孔-鉸孔。檢驗員(yuán)目視檢查孔壁質量,無法區別是哪(nǎ)種方式鑽製的終(zhōng)孔,其孔(kǒng)壁質量(liàng)都(dōu)可達(dá)到圖紙和規範要求(qiú)。測量兩組(zǔ)的孔徑也沒有明顯區別,其孔徑大都分布在孔徑公差帶的中間(jiān)位置。根據(jù)此次試(shì)驗的數據, 使用磁座鑽(zuàn)來鑽製Φ9/16"和Φ1/2"的高鎖螺栓孔,完全可以滿足工程圖紙要求。

5 、效(xiào)果驗證

在飛(fēi)機口(kǒu)框上鑽製前5 個高鎖螺(luó)栓孔的過程中,檢驗員對孔壁質量和孔徑進行逐一檢查和測量,其(qí)結果完全符合規範要求。所有孔完成(chéng)後,檢驗員使用通-止規對170 個孔的直徑和垂直度進行檢查以及目視檢查孔壁質量,所有孔徑(jìng)和孔(kǒng)壁質量均滿足要求。由上兩表(biǎo)可以看(kàn)出,鑽孔時間並沒有明顯(xiǎn)降低,但使用磁座鑽以後,工(gōng)人的勞動強度得到大大降低,因此也避免了因過度勞累導致的孔徑(jìng)超差現象。同時,孔徑範(fàn)圍和孔壁質量得到很好的控製(zhì)。

6 、結語

通過本文的(de)研究和應(yīng)用分析(xī)發現,在其他行業已普遍采用的磁力座鑽, 使用合適的輔助和支撐設備解決磁力和重量的局限性,就可應用到飛機裝配過程中,發(fā)揮其穩定、功率大等優點。

如果您有機床行業、企業相關新聞(wén)稿件發表,或進行資(zī)訊合作,歡迎聯係(xì)本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產(chǎn)量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數(shù)據

- 2024年11月 新能源汽車(chē)銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月(yuè) 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產(chǎn)量數據

- 2024年9月(yuè) 新能源汽車銷量情況

- 2024年8月 新能源汽(qì)車產(chǎn)量數據

- 2028年(nián)8月 基本(běn)型乘用車(轎車)產量數據