1 概述

隨著中哈輸油管線、西氣東輸一線、二線等長輸(shū)管線的建設, 國內對長輸管線閥門的需求(qiú)越來(lái)越大。長輸管線的輸送壓力和管路通徑逐步增大(dà), 以西(xī)氣東輸為例, 西一線設計壓力為1010MPa, 公稱通徑為1 000mm, 西二線設計壓力為1210MPa,公稱通(tōng)徑為(wéi)1 200mm。長輸管線用閥門多采用球閥, 普通的壓力試驗機不能適應大(dà)口徑高(gāo)壓管線閥門壓力試驗的需要( 如Class900, PN48 in. 閥門) , 閥門強度試驗時介質對試驗裝置的推力達26MN, 而且, 對於設有焊接袖管的全焊接球閥,在壓力試驗機上進行整機試驗難度很大(dà)。為滿足壓管線閥門的壓力試驗需要(yào), 研製了適用於焊接端及法蘭端, 具有卡環結構和自緊式密封結構及在袖管焊接(jiē)坡口位置設置密封麵的壓力試驗裝置。

2 結(jié)構

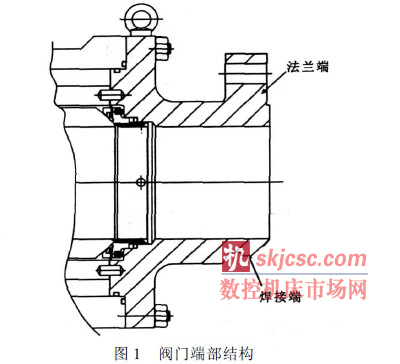

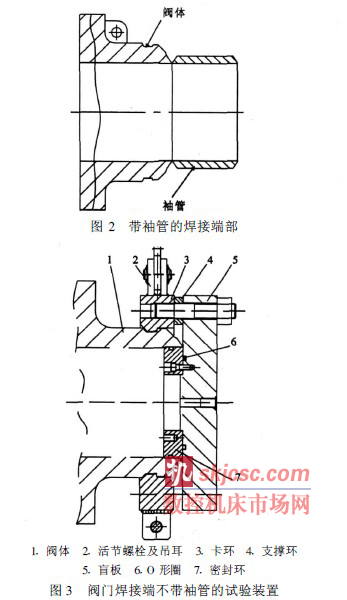

長輸管(guǎn)線閥門與管道(dào)的連接通常有法蘭連接(jiē)和焊接連接形式( 圖1) 。對於焊接端, 有兩(liǎng)種情況(kuàng),一種是不要求焊接袖管的, 一種是要求焊接(jiē)袖管的。近年來, 全焊接球(qiú)閥在(zài)長輸管線上運用越來越多, 為防止閥門(mén)在與(yǔ)管(guǎn)道焊接時遭到損壞(huài), 免做焊接工藝評定, 通常在閥門端部焊接一段袖管( 圖2) 。對於法蘭(lán)連(lián)接閥門, 試(shì)驗時隻需設計一片盲板, 與閥(fá)門法(fǎ)蘭端連接, 即(jí)可進行壓力試(shì)驗(yàn), 相對比較簡單。

對於焊接端不帶袖管的閥門, 采用圖3 所示裝置進行壓(yā)力試驗(yàn), 該裝置主要由卡環、活節螺栓、支撐環(huán)、盲板、密封環和O 形圈等組成。由於(yú)焊接端閥(fá)門沒有(yǒu)盲板固定位置, 需要在閥體上加工一道環槽, 便於固定卡環。卡環采用對開式, 通過活節螺栓連接, 在卡環和盲板之間添加支撐環(huán), 減少卡環和盲板的彎(wān)曲變形。由於各管線的配管尺寸不同, 閥門端部(bù)尺寸略有變化, 為提高互換(huàn)性, 降低製造成本, 將密封環和盲板製作成分體結(jié)構。密封環與盲板和閥門之間通過O 形圈構成密封。對於API Class600 以上級別閥門(mén), 密(mì)封環可采用(yòng)圖4 所示(shì)結構, 用(yòng)PTFE 材料製造。在密封環(huán)與閥門內腔接觸處的內側加(jiā)工一道斜槽, 形成類(lèi)似唇形密封的結構。在進行壓力試驗(yàn)時, 閥內腔介質壓力會將密(mì)封環的外側推向(xiàng)閥體, 形成自緊式密封, 使密封更為可靠。密封環與閥體的密封可以不靠卡環與盲板(bǎn)之間的螺杆預緊力來實現。

對於焊接端帶袖管的閥門, 采用圖5 所示裝置進行壓力試驗。該(gāi)裝置主要由卡環、盲板、螺杆和O 形圈等組成, 與不帶袖管的焊接端閥門試驗裝置類似。對於(yú)袖管壁厚大於18mm 的閥門, 加工及焊接(jiē)袖管產生的變形較小, 可以(yǐ)在袖管端部加工高度為60mm 的密封帶, 采用與焊接端不帶袖管的閥門試驗裝置相同的結構進行壓力試驗。對(duì)於袖管壁厚較薄的(de)閥門, 在加工(gōng)及(jí)焊接過程中袖管易產生(shēng)變(biàn)形, 要(yào)在其內孔實現密封難度非常大。此時可以選擇圖6 所示的密封結構, 在盲板上加(jiā)工一(yī)凸台, 高度為60mm 左右。凸台上端倒20b斜角, 便於裝(zhuāng)配時導向。凸台底(dǐ)部尺寸(cùn)與袖管內孔尺寸相同, 裝配時可以通過擰緊拉杆螺栓對袖管端部進行(háng)校圓。在盲板上加工O 形圈(quān)槽, 使O 形圈(quān)與袖管端部焊(hàn)接坡口位(wèi)置形成密封。

3 計算

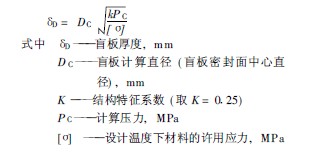

3.1 盲板壁厚

3.2 螺栓數量

4 結語

在普通的壓力試驗機不能適應大(dà)口徑高壓管線閥門壓力試驗的情況(kuàng)下, 采用卡(kǎ)環結構和自緊式密封結構及(jí)在袖(xiù)管焊接坡(pō)口(kǒu)位置設置(zhì)密封麵的壓力試驗裝置對焊接端及法蘭端連接的長輸管線閥門進行壓力試(shì)驗。該裝置結構簡單, 製造成本低, 試驗操作方便(biàn), 取得了較好(hǎo)的使用效果。

如果您有機床行(háng)業、企業相關新聞稿件發表,或進行資(zī)訊(xùn)合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com