1 概述

在氫及氫同位(wèi)素處理係統中需要使用一種小型的(de)( 閥門通徑約Φ2mm) 抗(kàng)氫脆、耐腐蝕、抗輻照的中低壓閥門。要求閥門的內、外密封性好,氦漏率<1 × 10 - 9 Pa·m3 /s,閥門的(de)使用壽命> 100 次。在氫及氫同位素環境長期貯存後,閥門應具有較高的工作可靠性。由於氫處(chù)理係統對氫氣的純度要求(qiú)很(hěn)高,不能(néng)使用普通的填料閥,特別(bié)是在處理(lǐ)氫同位素時,不允許閥門發生任何滲漏。為此(cǐ),設計了外(wài)界無漏點的(de)小型波紋管(guǎn)閥門作為氫係統用閥門。

2 工作原理

波(bō)紋管閥門(mén)以波紋管(guǎn)作為閥杆(gǎn)密封元(yuán)件( 圖1) 。波紋管一端焊接固定在(zài)閥蓋和閥座上,另一端焊接在閥杆上,閥杆上下運動帶動波紋管壓縮(suō)或拉伸,波紋管起閥杆密封和彈性元件(jiàn)的(de)作用。關閉閥門時,閥杆向下移動,閥瓣隨之(zhī)向下移動壓緊密封麵,閥門關閉。開啟閥門時,提升閥杆,閥瓣離開密封麵,閥門打開完成(chéng)開啟動作。波紋管的軸向行程通過閥杆移動的機械限位控製[1]。

3 閥門(mén)類型及材料

根據(jù)使用要求,小型波紋管閥門采用截止閥。

截止閥(fá)在短行程的(de)條件下能迅速開啟至全流量,且具有比其他形式的閥(fá)門( 如(rú)閘閥或蝶閥) 質(zhì)量輕、體(tǐ)積小、操作靈活和使用(yòng)方便的優點(diǎn)。由於閥門的工作介質為氫氣,對某些材料造成氫損傷或氫脆,從而導致材料失效而產生泄漏。因此閥門選用具有抗(kàng)氫腐蝕的金屬材料(liào),具有較高的機(jī)械強度和硬度,可以滿足長期使用後的(de)密封可靠性和耐腐蝕性要求。

4 閥杆密封設計

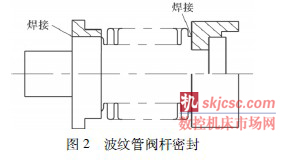

為了減少波紋(wén)管(guǎn)閥門的外泄漏點,將閥(fá)蓋與閥座焊接在一起。在開啟或關閉過程中,閥杆軸(zhóu)向移動,閥杆密封必(bì)須保證閥杆在軸(zhóu)向移動過程中閥杆與閥蓋之間的間隙很小,以防止流體泄漏。由於波紋管與閥(fá)杆可靠的焊接(jiē)將閥杆與閥腔內的(de)流(liú)體完全隔(gé)斷,保證流體無外泄(xiè)漏的通道( 圖2) 。

5 波紋管設計

( 1) 波形及直徑

應用於閥門的波(bō)紋管波形主要有U 形和S 形。在承受較高(gāo)工作壓(yā)力和較大位移的條件下(xià),采用多(duō)層U 形波紋管(guǎn)。在工作壓力高,工作位移較小,有特殊要求的場合,采用S 形波紋管。由於小型波紋管閥(fá)門公稱壓力為(wéi)3MPa,因此需要選擇具有較高機械強度的波紋管材(cái)料。考慮波紋管材料強度太高會(huì)使成型相對(duì)困(kùn)難[2,3],所以,選(xuǎn)用單層U 形波紋的波紋管(guǎn)。參照波紋管相關標準和設計要求,波紋管內徑取Φ6mm,外徑取Φ10mm。

( 2) 波數

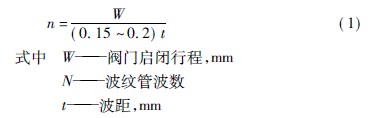

波紋管波(bō)數根據(jù)閥門啟閉行程W 確定。通常波紋管的單波結構位移約(yuē)為波距的40%,單波最大許用位移約為結構位移(yí)的75%。使用位移為(wéi)最大許用位移的50% ~ 70%,單波使用位移為( 0. 15 ~2) t,因此波紋管波數n 為[4]

根(gēn)據計算和實際使用條件,波紋管取6 個波。

( 3) 壁厚確定

波紋管的壁厚s 通常根據閥門(mén)的壓力等級按照相關標準和資料預先選定,再根據公式驗(yàn)算波紋管的耐壓力。高壓波紋(wén)管(guǎn)一般采(cǎi)用多層結構,以降低波紋管的剛度和應力。波(bō)紋管耐壓(yā)力驗算時,應考慮波(bō)紋管波形在壓力作用下開始發(fā)生塑性(xìng)變形時的(de)最大耐(nài)壓力Pn ( 臨界失(shī)穩壓力) 和產生總(zǒng)體失穩時的壓力PS ( 總體失穩壓力) 。根據實際條件,選取波紋管壁厚s = 0. 12mm。

( 4) 使用壽命確定

為提高波紋管的使用壽命,應根據使用要求確定波紋(wén)管的工作(zuò)位移和結構,使波紋管始終工作在良好(hǎo)的狀態。由於波紋管的行程不能超過工作位移,波紋管的軸向(xiàng)行程通過閥杆移動的機械限位(wèi)控(kòng)製,可采取一定的結構設計措施,避免驅動裝置螺紋副轉動使波紋管扭轉而產生的扭曲變形。壓力衝(chōng)擊對波紋管使(shǐ)用(yòng)壽命會造成影響。在快速關閉(bì)閥門過程(chéng)中產(chǎn)生的壓(yā)力(lì)峰值會使波紋管產生較大變形,從而降低波紋管的使用壽(shòu)命。由於許(xǔ)多情況難(nán)以預計,對波紋管的耐壓強度(dù)設計要留有餘地[3,5]。如果波紋管使用(yòng)和安裝不正確,工作時產生的各種附加應(yīng)力,同樣會降低波(bō)紋管的使用壽命[5]。

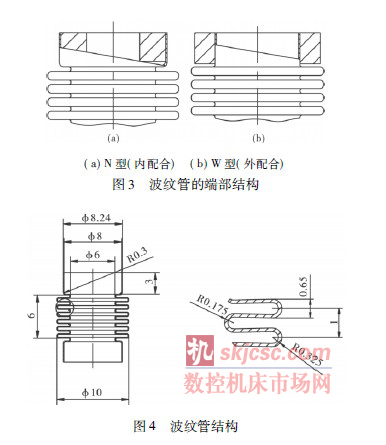

( 5) 端部結構

通常波紋管端部與閥杆或法蘭采用焊接連接,因此在選用波紋(wén)管端部結構時,要同時考慮焊接和波(bō)紋管成形(xíng)的工藝性。常用的兩種閥門用波紋管端部基本結構形式為(wéi)N 形(xíng)和W 形( 圖3) 。根據波紋管與閥杆和閥體的焊接結構,小型(xíng)波紋管閥門的波紋(wén)管端部結構采用內配合形式,波紋管的具體結構(gòu)參數和結構形式如圖4 所示。

6 內密封設計

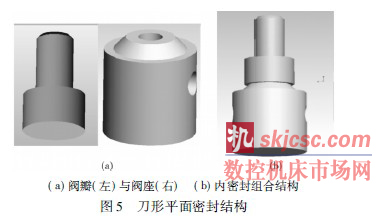

閥門的內密封是指閥座與閥瓣( 啟閉件) 相互接觸(chù)部分的密封。閥門(mén)密(mì)封麵經常受到(dào)介質的腐(fǔ)蝕和磨損,是閥門中容易損壞的部(bù)件,其結構和質(zhì)量直接影響閥門的(de)使用壽命。根據波紋管閥門的工作條件和使用(yòng)環(huán)境,波紋管閥門(mén)密封(fēng)麵應具有(yǒu)良好的密合性能( 即密封麵應能很好地阻止介質滲透) ,多次使用後仍有很高的密封可靠(kào)性,密封麵能承受一定的結構強度。由於波紋管軸向行程較小,要求閥門密封麵開啟高度小。密封麵應耐氫腐蝕並有良好的加工性能。

根據波紋管閥門開啟高度小的特點,結構設計上(shàng)采用抬起高度小而能獲(huò)得較大(dà)通氣麵積的刀形(xíng)平麵密封結構。閥座密封麵加工(gōng)成梯形刀口,閥瓣密封麵加工為平麵。該內密封結(jié)構不僅實現了平(píng)麵密封,又可獲得適中的密(mì)封軸向力。為了減(jiǎn)少加工工序和降低加工難度,將密封麵直接(jiē)在閥座上(shàng)加工 ( 圖5) 。

7 結語

根據工(gōng)作環境和使用要求,設計了小(xiǎo)型波紋管閥門的(de)內、外密封結構,達到了閥(fá)門要求的(de)密封精度和長期使(shǐ)用後的密封可靠性(xìng)。

如果您有機床(chuáng)行業(yè)、企(qǐ)業相關新聞稿件發表,或進行(háng)資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com