利用自製銑刀在萬能銑床上加工鏈輪

2020-4-17 來源:石橫特鋼集團有限公司 作者:王振強

摘(zhāi)要:利用自(zì)製銑(xǐ)刀在萬(wàn)能銑摘要:利用廢舊銑刀自(zì)製(zhì)刃磨十幾鍾規格的成形銑刀,在萬能銑床上加(jiā)工小批量中小型鏈輪,銑削出的鏈(liàn)輪(lún)均符合圖樣和使用(yòng)要求〇與在滾齒機(jī)上利用鏈(liàn)輪滾刀(dāo)切製鏈輪相比,此方(fāng)法節約了刀具(jù)費用,降低了生(shēng)產成本。

關鍵詞:銑床;分度頭;銑刀;鏈輪

1、前言

石橫特鋼集團(tuán)有限公司各分廠每年需用各種規(guī)格的鏈輪(lún)多達幾十種,幾百件套。最初,所用鏈輪的切削加工是在Y31125A滾齒機上,利(lì)用鏈輪滾刀進行切製。由於鏈(liàn)輪品種較多,需用鏈(liàn)輪滾刀規格也就相應增多,加之鏈輪滾(gǔn)刀價格昂貴,致使生產成本較(jiào)高。近幾年,參照仿形法加工齒輪的原理,嚐試在萬能銑床(chuáng)上利用分度頭(tóu)和自製(zhì)的鏈輪成形銑刀進行鏈輪銑削加工,取得了(le)較好的效果。

2、鏈輪加工

2.1工裝及(jí)使用設備

鏈輪是一種具有(yǒu)特殊齒(chǐ)形的適用於多種3:作場合的齧合傳動件。具有精確的節(jiē)距和滾子直徑,精準的(de)齒形。鏈輪銑削的關鍵技術是成形刀的刃磨,以及鏈輪節距的控製和切(qiē)削用量的選擇。

1)加工原理。仿形法加(jiā)工。

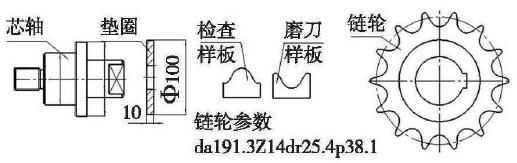

2)工裝及使用設(shè)備。萬能分(fèn)度頭;普通臥式銑床或立式銑床;芯軸及墊圈及樣板,見圖1。

圖1 工裝附件示意圖

2.2成形鏈輪鐵刀的刃磨

1)鏈輪的銑削是利用刀刃形狀和齒槽形狀相同的刀具來切製齒(chǐ)形的(de)。首先按照圖紙要(yào)求的齒形製作樣板。樣板需製作1對,1凸(tū)1凹。凹樣板用與對照刃磨成形刀,凸樣板用於檢驗加3:後的齒槽形狀和尺寸。

2)選取直徑符合齒槽尺寸的廢舊立銑(xǐ)刀或(huò)鍵槽刀,刃(rèn)磨(mó)成形鏈輪刀。刃磨時,依照凹樣(yàng)板齒槽形狀,粗磨刀刃,使銑刀(dāo)切削刃基本符合齒槽形狀(zhuàng),然後(hòu)在試樣上進行試切削。用凸樣板(bǎn)檢查銑出的齒槽形(xíng)狀是(shì)否正確,目測檢查切削刃是否對稱,吃刀是否均勻(yún),並做好二次刃磨標記。經過修磨,再試切、修(xiū)磨(mó),直至銑出的齒槽形狀符合(hé)樣板。

3)粗銑刀刃磨(mó)後,刃口形狀應略小於齒槽樣板1-2mm,以(yǐ)便為精加工(gōng)留有餘(yú)量。精銑刀是控製齒形的關鍵,既要保證刃口鋒利,又要有足夠的強度。刃磨時前角「=〇°,其前刀麵通過銑刀中心。後(hòu)刀麵盡量磨成鏟齒形,保(bǎo)證加(jiā)工中鏈輪齒槽形狀穩定正確。無論是粗銑刀還是精(jīng)銑刀,刃磨後各切削刃都(dōu)應對稱於銑刀旋轉中心,保證各刀刃吃刀均勻,既提高了(le)刀具耐用度,又防止因(yīn)吃刀(dāo)不均勻引(yǐn)起係統振動,影響加工質量。

2.3分度頭與尾座的安裝及鏈輪坯的裝夾找正

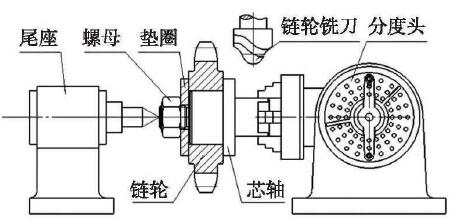

分度頭與尾座用定位鍵在(zài)工作台T型槽(cáo)內定位,用螺栓壓(yā)緊。調整分度頭與尾座頂尖中心連(lián)線和工作台麵平行,並與縱向(xiàng)工作台進給(gěi)方向一(yī)致。檢查鏈輪坯(pī)頂圓和孔徑的尺寸及同軸度,輪坯端麵(miàn)與輪述軸線的垂直度。輪坯可以直接用分度頭(tóu)卡盤夾(jiá)持,後端用尾座頂尖支撐,也可以用芯軸固(gù)定裝夾(見圖2)。輪還裝夾後,調整芯(xīn)軸中心(xīn)線與(yǔ)分度頭(tóu)回轉中心一致[1\將成形(xíng)刀裝夾在銑床主軸上,調整(zhěng)橫向工(gōng)作台,使鐵刀齒形對稱中心(xīn)對(duì)準輪坯中心。對準中心是十分(fèn)重要的,若中心不對準, 則(zé)會(huì)影響(xiǎng)鏈輪的質(zhì)量,銑出(chū)的齒形會(huì)向軸線一側傾(qīng)斜,出現倒牙現象。

2.4分(fèn)齒及選擇切削用量

鏈輪的銑削分齒根(gēn)據分度(dù)頭定數和圖樣給定(dìng)的鏈輪齒數通過計算來(lái)完成,利用公式^=40/z(fl為分度頭手柄轉數;40為分度頭定數,z為(wéi)鏈(liàn)輪齒數(shù))計算出分度頭手(shǒu)柄轉數(shù),如(rú)果不能得出整轉數,可利用分度頭孔盤再細分,得出手柄應轉過的轉數(shù)和孔數% 。

圖2 成型銑刀銑削鏈輪示(shì)意圖

根據輪坯材(cái)質、硬度、齒(chǐ)形大(dà)小、係統剛性選擇切削用量。由於鏈輪成形銑(xǐ)刀形狀複雜,切削過(guò)程中同(tóng)時參與切削的切(qiē)削刃(rèn)較長,切削阻力較大,因此切削速度較一般銑刀(dāo)要選的低一些。粗 銑切削速度一般選擇20m/min,精銑選擇25m/min。粗統選取較大背吃刀量和較大進給量,盡可能(néng)一次切除多餘(yú)餘量,留1 ̄2mm精銑餘量即可。精銑時,為保證較為理想的(de)表麵粗糙度,進給量應取較小值(zhí)。根(gēn)據坯件材料選取切削液,以增加刀具使用壽命[3]。

2.5銑削方法

1)試銑。用粗銑(xǐ)刀在輪坯齒頂圓上銑淺痕,檢查刀痕(hén)數(shù)是否與要銑齒數相同,以確定分齒是否正確,並檢驗輪述夾持(chí)是否牢固,定位(wèi)是否準確。2)調整銑削深度,確定進刀值。一般較小齒(chǐ)形,可一次進刀銑出全齒深,但為保證齒麵粗(cū)糙度和齒形,往往分粗、精加工。大部分餘量粗銑時去除。粗銑一齒後,根據樣板檢驗齒形,確(què)定二次進刀或精銑進刀補(bǔ)充(chōng)值。精銑一齒後,檢查各(gè)參數,合格後方可(kě)銑出其(qí)餘各齒。

3、結語

投稿(gǎo)箱:

如(rú)果您(nín)有機床行(háng)業、企業(yè)相關新(xīn)聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

如(rú)果您(nín)有機床行(háng)業、企業(yè)相關新(xīn)聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

更多相關信息