銑床回轉工作台轉位的閉環控製

2019-11-8 來源:華北(běi)理工大學 機械工程學(xué)院 作者:趙樹忠 郭豪

應用於冶金行業中的各種鋸片被統稱為(wéi)冶金鋸片。在(zài)鋸片的加(jiā)工工藝中,銑齒是影響冶金鋸片最終分度精(jīng)度的關鍵工序之一,而(ér)分度精度決定產品在空間的角度位置,很大程度上決定冶金(jīn)鋸片的產品質量(liàng),因此提高冶金鋸片銑床分(fèn)度精度有很重要的現實意義。普通鋸齒銑床大多采用開環(huán)控製(zhì),其分度精度較低。為提高分度精度,本文設計了一(yī)種(zhǒng)基於單片機的回(huí)轉工作台轉位閉環控製係統。編碼器是將信號或數據進行編製、轉換為可用以通訊、傳輸和儲存的信號(hào)形式的設備(bèi)。步進(jìn)電機是將(jiāng)電脈衝信號轉變為角位移或線位移的控(kòng)製(zhì)元(yuán)件。單片機控製端口輸出電脈衝的數量及其頻率的(de)大小決定了電動機轉子(zǐ)角位移的大小和轉速的高低,兩者成正比關係,而繞組(zǔ)的通電順序則決定(dìng)了電動機的轉向(xiàng)。因此,通過控製輸入電脈衝的數(shù)目、頻率(lǜ)及電動機繞組的通電順序就可以獲得所需要的轉角、轉速及轉向(xiàng),可(kě)以很容易地實現步進電(diàn)機的數字控製,係統幾乎不受電壓和環境溫度等因素的影響,控製誤差(chà)小,穩定 性高。隨著單片機(jī)技術的日益成熟,基於單片機的控製係統在各個領域得到了廣(guǎng)泛的應用,特別適合應用(yòng)於性能穩定、誤差率低、響應迅速的係統當中。故本文設計了以單(dān)片機作為核心、編碼器作(zuò)為測量元件、步進電機作為(wéi)執行元件的銑床回轉工作台的閉環控製係統。

1、銑床分度(dù)係統

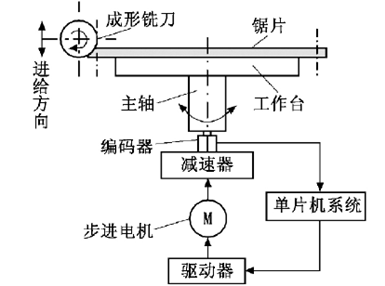

此次設計的冶金鋸片銑床(chuáng)分度係統主要由控製(zhì)係統、動力係統、傳動係統等部分構成(chéng)。銑床回轉工作台轉位的閉環控製總體結構如圖1所示。

銑床分度係統的閉環控製總體結構示意圖(tú)

其中控製(zhì)係統以 STC89C52單片機為核心(xīn),動力(lì)係統由(yóu)步進電機和驅動組成,傳動係統則由(yóu)減速(sù)器(qì)和主軸(zhóu)構成。此外對原先 X5216 的主軸傳動結構進行了重新設計及優化,在滿足加工精度(dù)使用要求的前提下設計電機與主軸(zhóu)同向傳動,縮短了(le)傳動鏈,減少了傳(chuán)動過程中所造成的誤差。因為考慮到所選用三相步進電機步距角 為 1.2°,不 足 以 滿(mǎn) 足 銑 床 多 樣 加 工 的 要求,因此自行設計了一套傳動比i=120 的 三 級減速器(qì)。為了進一步提(tí)升銑床分度(dù)精度,相比於原來銑床開環控製(zhì)結構(gòu),新的回轉工(gōng)作台係統加入了編碼器,使整個係統構成一個閉環控製,增加了(le)係統的工(gōng)作穩定性和精確程度。根據所選用的步進電機功率和額(é)定電流參數,綜合考慮選用了驅動器3DM2283,該驅動器采用(yòng)了最新32位DSP技術,可以(yǐ)設置400~51 200內的細分以及額定(dìng)電流內的任意電(diàn)流值,能(néng)夠滿足大(dà)多數場合的應用需要(yào)。

2、分度係統(tǒng)主要組成(chéng)部分的確(què)定(dìng)

2.1 編碼器(qì)

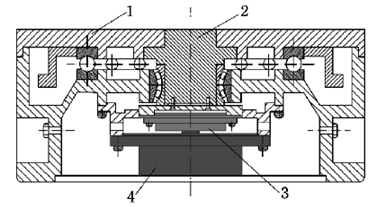

根據冶(yě)金銑齒時的分度精度(dù)±2′的要求,綜合各方麵因素選擇了德國海德漢公(gōng)司生產的 RON275型角度編碼器,它(tā)的係統精度可以達到±5″,采用 TTL電(diàn)平接口,有一個參考點。供電電源為5VDC,固有頻率≥1 200Hz,滿足使用(yòng)要求。為了避免角度編碼器的(de)軸承受力過大,減少軸向運動和軸之(zhī)間的不對正誤差,選(xuǎn)擇用分離式聯軸器(qì)聯接驅動軸與編碼器。為確保測量的高精(jīng)度,使編碼器軸與驅動軸對正非常重要。角度編碼器有帶定(dìng)心環的內(nèi)置安(ān)裝法(fǎ)蘭,編碼器軸通過膜片式聯軸器和扁平聯軸器連(lián)接驅動軸。編碼器安裝示意圖如(rú)圖2所(suǒ)示。

編碼器安裝示意圖

2.2 步進(jìn)電機

根據機床(chuáng)回轉平台 主 軸(zhóu) 電 機 啟 動(dòng) 扭 矩 ≥18 Nm的要求,綜合經濟性考慮選用了雷賽科技的110係列三相步進電機。該電機克服了傳統電機低速爬行(háng)、共振區明顯(xiǎn)、噪聲大、高速扭矩小、啟動頻率(lǜ)低等缺點,具(jù)有伺 服 的 某 些 特 點。 該 電 機 的 保 持 扭 矩 可 以 達 到20Nm,步距角為1.2°,步距角精度可以(yǐ)達到0.06°,配合減速器的使用,可(kě)以很好地滿足實際使(shǐ)用要求。2.3 單片(piàn)機本係統控製相對簡單,選用(yòng)了8位單片機,考慮到(dào)編碼器有3路信號 Z、A、B,並且由於52係列單片機(jī)有3個(gè)定時計數(shù)器 T0、T1和 T2,所以(yǐ)相應地 Z、A、B可分別接入 T0、T1、T2計數器進行計(jì)數和後續處理。所以本次係統的改造設計當中采用了 STC 公司生產(chǎn)的(de)STC89C52 單片機,該單片機具有結構簡單、成(chéng)本低(dī)、使用方便、穩 定 性 高 等 特 點。此 外 STC89C52 內部程序儲存空間達(dá)到8kB,是51係列單片機的兩倍,同時還支(zhī)持 MCS51係(xì)列單片機的(de)所有功能,滿足 係統使用要求。3 閉環(huán)控製係統3.1 閉環控製係統的組成由於老式銑床(chuáng)回轉工(gōng)作台分度機(jī)構多采用機械式分度機構,多為開環控製係統,因此係統的控製精度相對較低,係統簡單(dān),抗幹擾能力差,加(jiā)工精度不高。此次設計除了對其控製和(hé)驅動裝置以及機械結構有所改進外,係統中還加入了編碼器,對(duì)整個加(jiā)工過程有一個實時的檢測和反饋,構成一個閉環控(kòng)製係統。閉環控製係統如圖(tú)3所示(shì)。采用閉環控製,增加了係統的穩定性和自我(wǒ)修正能力,提(tí)高了加工精度(dù),改善了係統的抗幹擾能力,增加(jiā)了係統的穩定性。

2.3 單片機

本係統控製相對簡單,選用了8位單片機,考慮到編碼器有3路信(xìn)號 Z、A、B,並且(qiě)由(yóu)於52係列(liè)單(dān)片機(jī)有3個定時(shí)計數器 T0、T1和 T2,所以相應(yīng)地 Z、A、B可分別接入 T0、T1、T2計數器進行計數和後續處理。所以本次係統的(de)改造設計當(dāng)中采用了 STC 公司生產的STC89C52 單片機,該單片機具有結構簡單(dān)、成本低、使用方便、穩 定 性 高 等(děng) 特 點。此 外 STC89C52 內部程序儲存空間達到8kB,是51係列(liè)單片機的兩倍,同時還(hái)支持 MCS51係列單片機的所有功能(néng),滿足(zú) 係統使用要(yào)求。

3、 閉環控製(zhì)係統

3.1 閉環控製係統的組成

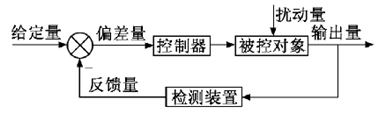

由於老式銑床回轉工作台分度機構多采用機械式分度機構,多為開環控(kòng)製係統,因此係統(tǒng)的控製精度相對較低,係統簡單,抗幹擾能力(lì)差,加工(gōng)精度不高。此次設計除了對其控製和驅動裝置以及機械(xiè)結構有所改進外,係統(tǒng)中還加入了編碼器,對整個加工過程有一個實時的檢測(cè)和反饋,構成(chéng)一個閉環控製係(xì)統。閉環控製係統如(rú)圖3所(suǒ)示。采用閉環(huán)控製,增加了係統的穩定性和自我修正能(néng)力,提(tí)高了加工精度,改善了係統的抗幹擾能力(lì),增加了係統的穩定性。

閉環(huán)控(kòng)製係統(tǒng)本係統

主要以 STC89C52 單 片 機 為 核 心 和 主 控製器,選用三相步 進電機(jī)和 3DM2283 驅 動 器組成電(diàn)機和驅(qū)動係統,由旋轉編碼(mǎ)器作為檢測元件。3.2 轉位閉環控製係(xì)統的硬件連接編碼器是集光機(jī)電技 術 於一體的速 度 位移傳感器,在檢測(cè)長度和旋轉角度等方麵 得 到廣(guǎng)泛的應用。通常其輸出有 A、B、Z三相脈衝。A、B相脈衝依旋轉方向(xiàng)不同而造成理(lǐ)想相位差分別為±90°,通(tōng)過比對兩者的相位(wèi)差(chà),用來區分(fèn)電機的正、反轉。同時通過與 Z相脈衝信(xìn)號的比(bǐ)對可(kě)以(yǐ)確定當前的回轉(zhuǎn)位置,從而提(tí)高回(huí)轉(zhuǎn)精度。編碼器每轉動一(yī)圈發出一個 Z相脈衝,可用它作為(wéi)機械零位檢測,同時也可以用來作為係統結束的標識信號。控製係統用到了52係列單片機(jī)的 T0、T1、T2三個定時計數器(qì),它們分別記錄編(biān)碼(mǎ)器的 Z、A、B脈衝(chōng)信號。通過單片機調整(zhěng)步進電機的驅動脈衝信號,從而對銑齒加工分度精度進行精確控製,實現回轉工作台的閉環控製。本次回轉工作台閉環控製係統選用(yòng)的步進電機步距角為 1.2°,在未選用細分驅動的前提下,單片機控製端口每輸出一個脈衝(chōng)則(zé)電機(jī)轉動1.2°。已知減速(sù)器傳動比為1/120,所以一個脈衝轉動的角度為1.2°/120=0.01°。那麽轉(zhuǎn)動一周所需要的電子(zǐ)脈(mò)衝數為360°/0.01°=36 000。如果分度數為n,那麽一個分度數所需的電子脈衝數為(wéi)36 000/n。

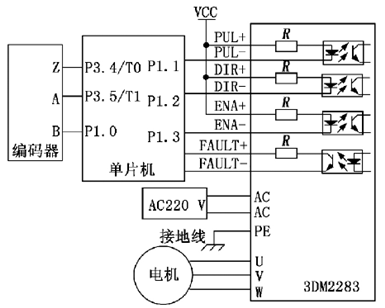

驅動器的(de) PUL-、DIR-、ENA 分別與單片機的P1.1、P1.2、P1.3接口連接,單片機通過(guò)這3個引腳與3DM2283進行數據交換。同時,3DM2283的 PUL+、DIR+、ENA+接口分(fèn)別接5VDC。轉位閉環控製係統硬件連接圖如圖(tú)4所示,驅動器接入220V 交流電用以驅動步進電機,PE 端接地線,同時 U、V、W 端口接入三相步進電機。

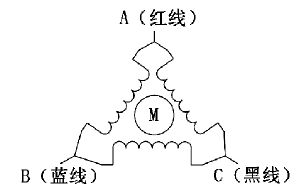

本次(cì)研究選用了110係列三(sān)相步進電機,它的控製等效電路如圖5所示。三相步進電機有3條勵磁信號(hào)引線 A、B、C、其轉動由(yóu)這3條引(yǐn)線上勵磁脈(mò)衝產生的時間決定,每出現(xiàn)一個脈衝信號,步進電機轉過一個(gè)脈衝角。要想實現步進電機(jī)的連續轉動,隻要通過單片機控製步(bù)進電機驅動器依(yī)序不斷地向步進電機送出脈衝信號(hào)即可。通過控製繞(rào)組的通電順序來控製電機的轉向(xiàng),通過調整脈衝信號(hào)的頻率來控製步進電機(jī)的(de)轉(zhuǎn)速,頻率越(yuè)高則電機轉速越快。正向轉動的通電順為A-AB-B-BC-C-CA,反向轉(zhuǎn)動的通電順序為 C-CB-B-BA-A-AC。

轉位閉環控製係統硬件連接圖(tú)

步進電機(jī)的控(kòng)製等效(xiào)電路

4、 軟件設計

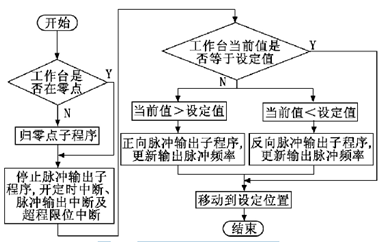

通過各硬件模塊的搭建,初步具備了實現銑(xǐ)床分度精度係(xì)統閉環控製的(de)條件。通過 MCS-51單片機的匯編語言 可 以 實 現(xiàn) 係 統 初 始 化,歸 零 點 子(zǐ) 程 序(xù),T0、T1、T2定時計數器的數據采集分析,步進(jìn)電機(jī)控製脈衝的發生(shēng)等(děng)模塊的控製,從而(ér)實現(xiàn)對銑床(chuáng)分度機構的閉環控製(zhì),進而實現對回轉位置的(de)精確控製。閉環控製係統程序流程(chéng)如圖6所示。

5、 分度係統抗幹擾設計

由於在加工車間之中同時存在眾多的大功率用(yòng)電設備,例如各類機床、電焊機、高(gāo)功率電機、繼(jì)電器等,這些(xiē)設備的動作會造成電磁幹擾(rǎo)、機械幹擾、噪聲 幹擾、光幹擾等,影響本係統平穩運行,破(pò)壞了分度係統的精度,因此必須采取有(yǒu)效措施來排除這些幹擾。通過設置隔離變壓器、交流淨化電源、低通濾波(bō)器等裝置,來降低電網(wǎng)幹擾(rǎo)對係統的影響。將(jiāng)電路板所用開關電源的直流全部浮空,對硬件采取合理(lǐ)的布置,信(xìn)號走線統一從左向右。用地線將各部分隔離開來,從而減少高頻脈衝信號(hào)及(jí)電磁離合器對(duì)分度係(xì)統的影響。通過設計光電 隔離電 路 來 實 現 單 片 機 電 路(lù)I/O端口與步進電機驅(qū)動器接口以及光電編碼器接口(kǒu)的電平(píng)轉(zhuǎn)換和隔離。為了濾除高頻和低頻的幹擾,對電路板上的+5V 和+24V 的電源入口接入0.01μF的瓷片電(diàn)容和100μF的電解電容。為(wéi)防(fáng)止電壓波動和執行程序跑(pǎo)飛影響係統穩定性,為單片機係統設置看門狗電路,使得單(dān)片機電路在遇到故障時能夠自動複位,起到保護係統(tǒng)的作用。

閉環控製(zhì)係統程序流程

6、 結束語

此次研究基於STC89C52單片機,利用3DM2283驅動器和110係列三相步(bù)進電機以及編(biān)碼器對傳統的銑床分度工(gōng)作台進行了改造升級(jí)。使之由過去的開環控製係統升級為閉(bì)環控製係統,提高了係統工作的穩(wěn)定性,改進了銑齒加(jiā)工的分度精度(dù)。利用52係列單片機有3個定時計數器的(de)特點,直接與編碼器的三路信號相連,記錄銑床回轉平台的旋轉情況,繼而對步(bù)進電機的脈衝信(xìn)號進行調整,進一步(bù)控製電機進行補償,從(cóng)而提高了分度精度,使係統的可靠性、穩定性得到提高。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表(biǎo),或進行資訊合作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表(biǎo),或進行資訊合作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

更多相關信息(xī)

業界(jiè)視點

| 更(gèng)多

行(háng)業數據

| 更(gèng)多

- 2024年11月 金屬切(qiē)削機床產量數據

- 2024年11月(yuè) 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情(qíng)況

- 2024年11月 基本型乘用車(chē)(轎(jiào)車)產量數據

- 2024年(nián)11月 新(xīn)能源汽車產量數據

- 2024年11月 新能源(yuán)汽(qì)車(chē)銷量情況

- 2024年(nián)10月 新能源汽車產量數據

- 2024年10月 軸承出口(kǒu)情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切(qiē)削機床產量數據(jù)

- 2024年(nián)9月 新能(néng)源汽車銷量情況

- 2024年8月 新能源汽車產(chǎn)量數據

- 2028年8月 基(jī)本型乘用(yòng)車(chē)(轎車)產量數據

博(bó)文選萃

| 更多

- 機械加工過程圖示

- 判斷一台(tái)加工中(zhōng)心精度的幾種(zhǒng)辦法

- 中走絲(sī)線切(qiē)割機床的發展趨勢

- 國產數控(kòng)係統和數控機(jī)床(chuáng)何去何從?

- 中國的技術工人都去哪裏了(le)?

- 機(jī)械老板(bǎn)做了十多年,為何還是小作坊?

- 機械行(háng)業最(zuì)新自殺性營銷,害人害己!不倒(dǎo)閉才

- 製造業大逃亡

- 智能時代,少談點智造,多談點製造

- 現實(shí)麵前(qián),國人(rén)沉默。製造業的騰飛,要從機床

- 一文搞懂數控車床加工刀具補償功能

- 車床(chuáng)鑽孔攻螺紋加工方法及工裝設計

- 傳統鑽削(xuē)與螺旋銑孔加工工藝的區別