摘要:利用VERICUT數控仿真軟件,建立起(qǐ)WFL M35型5軸車銑中心的數控加工仿真係統,並且以此仿真係統為平台,完成曲軸類零件的模擬加工過程。通過對典型複雜零件的(de)數控加工程序進行仿真驗證,進一步(bù)確保(bǎo)其程序的正確性,使得零件的實際加工合格率大大提(tí)高。

關鍵詞:車銑中心 數控仿真 係統 VERICUT

0 引言

隨著計算機圖形學的日益成熟,基於虛擬仿真係統(tǒng)的數字化設計製造技術應運而生,國內外很多機(jī)構都將虛擬仿真技術引入到複雜(zá)零件的(de)加工中。本文在合肥工業大學機械與汽車工程學(xué)院董玉德教授的悉心指導下,利用UG和VERICUT軟件,以(yǐ)WFL M35型5軸車銑中心,初步嚐試建(jiàn)立車銑中心的數字(zì)化模型,利用數字化製造加工仿真技術,建立起完整的零件(jiàn)生產製造流程。

1 、機床數(shù)字化模型的建立

本(běn)文利用UGl0.0完成(chéng)車銑中心的建(jiàn)模(mó)工(gōng)作。在建模(mó)的整個過程中,將機床劃分為(wéi)以下幾大模塊分別完成,然後利用UG的虛擬裝配技術將機床完整構造起來。這些模塊是:基礎床身(shēn)模塊、z1線性軸模塊、Y1線性軸模塊、x1線性軸模塊、Bl旋轉軸模塊、S3銑主軸模塊、C1車主軸及卡盤模塊、中

心(xīn)架模塊、尾座模塊以及相關附屬模塊(kuài)。其UG建模的總裝配圖如圖1。

圖1 車銑(xǐ)中心的數字化三維模型

2 、機床加工仿真係(xì)統的建立

2.1 硬件仿真(zhēn)係統的建立

本文將遵循三維建模(mó)環節的思路,將機床按照前述劃分的部件(jiàn)依次導人(rén)到仿真係統,並建立好相互關係。要建立的部件有:Base部件、z1線性軸部件、xl線性(xìng)軸部件、Y1線性軸部(bù)件、B1旋轉軸部件、Tool Spindle S3刀具軸部件、Cl旋(xuán)轉軸(zhóu)部件、Main Spindle S1車削軸部件、卡盤部件、中心架(jià)部件、尾座部件 。

1)Base部件

將UG模型中的(de)基礎床身部件以STL文件格式(shì)導出,以(yǐ)模型的方式添加到組件樹的Base結點下麵,即完成基礎床身部件的添加(圖2)。

圖2 Base部件

圖3 ZI線性軸(zhóu)部件

2) Z1線性軸

由於z1線性軸是相對於基礎(chǔ)床身而運動的,從運動依賴關係上考慮,z1線性(xìng)軸從屬於Base部(bù)件。所以在項目樹的層次安排上,z1線性軸(zhóu)應放在ase結點下方。在Base結點下添加一個“z線性軸(zhóu)”組件,重命名為z1。在z1組件下添加(jiā)相關模(mó)型文件。模擬添加完畢後,將zl線性軸的快進定(dìng)位速(sù)度設置為150 00 mm/min,最大進給(gěi)速度設置為12 000 mm/min。並(bìng)且將此(cǐ)部件沿z向移動一155mm,以便回到z軸零點位(wèi)置。過程見圖3 。

3)X1線性軸和Yl線性軸

在M35型車(chē)銑中心機床(chuáng)的(de)真實構造中,xl軸是(shì)安裝在z1軸(zhóu)上的,Y1軸是安裝在Xl軸(zhóu)上的。從運動關係上分(fèn)析,Y1軸的運動依賴於x1軸,而x1軸的運動依賴於z1軸。因此,在項目樹的層次上,x1結點在z1結點(diǎn)下麵,Yl結點在x1結(jié)點下麵。弄清(qīng)楚層次關係後,在相關結點下添加對應的模型文件(jiàn)以完成各部件的裝配。其建模結果見圖4。

4)B1旋轉軸。

將Z1、xl、Yl線性軸添加完畢後,就開(kāi)始進行Bl旋轉軸的裝配工作。旋轉(zhuǎn)軸與直線軸不同,除了有安裝位置外,還需要設置該旋轉軸的旋(xuán)轉中心。由於組件在建(jiàn)模時,會自動的將(jiāng)自身的旋轉中心設置在建模坐(zuò)標係的(de)原點。因此,我們需要修改B1軸的旋轉(zhuǎn)中心坐標。從項目樹的邏輯層次上分析,B1旋轉軸結點是在Yl線性軸下(xià)方,因此Bl軸的(de)

旋轉中心就是Yl軸上的特定點。首先在Y1線性軸結點下方添加一個Bl旋(xuán)轉軸結(jié)點,並添加相應的模型文件。其旋轉軸部件建模結果見圖5H 。

5)Tool Spindle S3刀具(jù)軸(zhóu)

WFL M35 5軸車(chē)銑中心的銑主軸(zhóu)係統具有車鏜銑(xǐ)功能,即TDM單元。利(lì)用這種主軸係統,可以(yǐ)使用多任務刀具進行加工。這就要求銑主軸具有定向、分度的功(gōng)能。為(wéi)了使仿(fǎng)真機床最大限度地接近真實機床,本文采用了以下方案。首先,在已經建立好(hǎo)的B1旋(xuán)轉軸(zhóu)下方添加一個用於主軸定向的旋轉軸。具體操作(zuò)是在B1結點下方添加A軸,重命名為Tool orient,並將此旋轉軸的旋(xuán)轉中心改為(wéi)z軸。其次,在建立好的Tool orient軸下(xià)方添加主軸組件,命名為Tool Spindle S3,並添加相應的模型文件。

我(wǒ)們可以針對A軸進行編程,如此銑主軸(zhóu)係統就完(wán)成定向、分度(dù)動作。最後,在Tool Spin.die s3結點下方添(tiān)加刀(dāo)具組件,並將(jiāng)刀具組件在(zài)z向移動一250 mm,完(wán)成(chéng)

部件的定(dìng)位。其結果見圖6。

圖(tú)4 xI線性軸和Y1線性(xìng)軸部件

圖5 Bl旋轉軸部件

圖6 T¨nl Spindle S3主軸部件

到此為(wéi)止,銑主軸係統硬件仿(fǎng)真建立完成。接下來進行的是(shì)車主軸(zhóu)係(xì)統硬件仿真的建立過程。

6)C1旋轉軸和Main spindle S1車削軸

在真實機床中,車主軸(zhóu)係統是直接裝配到基礎床身部件上。從項(xiàng)目樹邏輯層次上,C1旋轉軸應該位於Base結點下方,與zl線性軸處於同(tóng)一層次上(shàng)。因此,應在Base結點下方添加c旋轉軸,重命名為C1,設(shè)置好參數:快速定位速度9 000 mm/min,最大進給速(sù)度9 000 mm/min。再在已經建立好的C1旋轉軸下方添加主軸組件,完成Main spindle S1車削

軸的建立。最後將Base結點下方的Attach組件移動到Main spindle S1車削軸的(de)下方。所謂(wèi)Attach組件,即(jí)附(fù)屬組件(jiàn),它(tā)主要包含了數(shù)控(kòng)加工仿(fǎng)真過程中的夾具組件、毛坯(pī)組件和設計組件。當機床的仿真係(xì)統建立好之後,這三個組件是最為常(cháng)用的。

7)三爪卡盤

在M35型車銑中心上,其三爪卡(kǎ)盤具有自動夾緊功能。我們在VERICUT裏必須精確建(jiàn)立三爪卡盤的(de)仿真模型(xíng)。所謂精(jīng)確建立,就是利用項目樹的邏輯層次關係將三爪(zhǎo)卡盤的各個零部件的相對運動關係表示出(chū)來。因為卡盤是屬於夾具種類,所以卡(kǎ)盤組件必須放(fàng)在Fixture組件下(xià)麵。在Fixture組(zǔ)件下方(fāng)添加Chuck組件,並添加相應的模型文件:Main

_spindlel.sor,完成卡盤(pán)基(jī)座的建(jiàn)立;添加端麵卡盤模型Main—spindle2.swp,並從z向移動(dòng)110 mm,繞z軸旋轉一900。將建立好的Main—spindle2.swp模型拷貝兩份,分別繞z軸旋轉1500、30度。

此時,將Stock結點移動到Chuck結點下,以便形成(chéng)正確(què)的部件運動關係。接下(xià)來(lái)進入卡盤係統建(jiàn)立的第二階段——建立三個卡爪。由(yóu)於我(wǒ)們要求此三個卡爪具有自動夾緊功能。因此在添(tiān)加模型文件之前,需要添加一個線性(xìng)移動(dòng)組件,來完成卡爪的自動夾緊。在(zài)Fixture組件下添加V線性軸組件,並重命名為Jaw一1,將其組件的運動軸改為x軸。再在

Jaw一1組件下添加Base—Jaw組(zǔ)件,再此組件下添加Main—spindle3.swp,並(bìng)從z向移動110 mm,繞z軸旋轉一900,以便完成卡爪基座初始位置。添加(jiā)Main—spindle4.swp,並從z向移動139 mm,繞Z軸旋轉一900。添(tiān)加Main_spindle5.swp,並從(cóng)z向移動139 mm,繞z軸旋轉一900,最終完成卡爪基座的建立。三爪卡盤中的卡(kǎ)爪基座部件(jiàn)建模結果見圖7。

在完成卡爪基座基礎上,開始添加軟爪。在Base_Jaw結點下添加一個Soft—Jaw組(zǔ)件,X向移動一40 mm,繞z軸旋轉180。。在此組件下添加模型文件Main—spindle6.swp,X向移(yí)動一40 mm,Z向移動139 mm,繞z軸旋轉900。添加模型(xíng)Main—spin.dle7.swp,將坐標移動到(一10—15 147.3),且繞x軸旋轉一90。,繞Y軸旋轉一900,完成模型重定位。最後添加模(mó)型Main—spindle8.swp,X向移動一10mm,Z向移動147.3 mm,且繞z軸旋轉一900。到此第一個卡爪添加完成。

將組件Jaw_l拷貝兩(liǎng)份,分別重命名為Jaw_2、Jaw__3,並(bìng)將這(zhè)三個卡(kǎ)爪(zhǎo)係統都(dōu)放在Fixture組件(jiàn)下。將複製的兩個卡爪係(xì)統分別繞z軸旋轉(zhuǎn)1200、一120。,最終完成三爪卡盤仿真係統(tǒng)的建立(圖8)。

8)中心架(jià)

圖7 三爪卡盤中的卡爪基座部(bù)件

圖8 三爪卡(kǎ)盤部件

在(zài)真實(shí)機床(chuáng)中,M35的中心架係統和三爪卡盤類(lèi)似(sì),具有(yǒu)自動夾緊工件的功能,要麽通過數控係統麵板發(fā)出命令,利用液壓夾緊;要麽通過NC程序控製中心架自(zì)動夾緊(jǐn)工件。在中心架仿(fǎng)真係(xì)統(tǒng)的(de)建立過(guò)程中(zhōng),要實現(xiàn)上述功能。因為中心架係統(tǒng)是直接安裝在基礎床身部件上的,所(suǒ)以在項目樹的結構中,此部件與C1旋轉軸、zl線性軸處(chù)於(yú)同一層級。在(zài)

Base結點的下方添(tiān)加z線性軸,重命(mìng)名為Steadyrests。在(zài)此組件下添加相關模型,以便完成中心架基礎部(bù)件的建立。

在Steady rests組(zǔ)件下添加x線性軸組件,重命名為Steady rests—x。在此組件下添加模型Steady—rests_6.stl。接著在Steady rests組件下(xià)添加C旋轉軸,重命(mìng)名為Steady rests—cl,並將組件X向移動一92 mm,Y相移動85 mm。在(zài)此組件下(xià)添加模型Steady—rests_5.stl,並x向移動92 mm,Y向移動一85 mm,重(chóng)新(xīn)定位該模型(xíng)。最後在Steady rests組件下(xià)添加c2旋轉軸,重命名為Steady rests_c2,並x向移動一92 mm,Y向移動一85 mm,設置好其旋轉中心。在(zài)此組件下添加模型(xíng)文(wén)件Steady—rests_4.stl,X向移動92 mm,Y向移動85 mm,以便重新定位模型。到此(cǐ),中心架仿真係統建(jiàn)立完成(圖9)。

圖9 中心架係統部件

圖10 WFI.M35 5軸(zhóu)車銑(xǐ)中心的機床仿(fǎng)真圖

9)尾座

建立尾座(zuò)係統(tǒng)的仿真模型是最後一步。該係統的建立比較簡單。在Base結點(diǎn)下添加一個z線性軸,重(chóng)命名為Tailstock。在(zài)此組件下添(tiān)加模型文件即可(kě)。仿真係統的硬件模型見圖10。

2.2 軟件仿真係統(tǒng)的建立

WFL M35 5軸車銑中心(xīn)是在SINUMMERIK840D數控係統的基礎上(shàng)改進而來的。因此,這些改進(jìn)後的新編程指令都要在(zài)VERICUT中被實(shí)現出來。這些指令主要包括以下幾大類:用於主軸旋轉(zhuǎn)的指令、用於控製卡盤的(de)指令、用於控(kòng)製中心架的指令、用於刀具和工件的角度位移指令、用於五軸聯動的控製指令、用於選擇加工方式(shì)的編程指令、用於在(zài)回轉零件(jiàn)端麵進(jìn)行(háng)加工的編程指令、用(yòng)於固定循環的編程指令、用(yòng)於刀具坐標係的編程指令等(děng)等。由於該部分篇幅過大,就不在此處一一贅述了。

2.3 機床參數的設置

在完成了機床的硬(yìng)件仿真係統和軟件仿真係統的建立之後,還要進行(háng)機(jī)床的相關(guān)參數設置。主要包(bāo)括幹(gàn)涉檢查設(shè)置、初始化位置設置等。

(1) 機床的幹(gàn)涉檢(jiǎn)查設置

在VERICUT中利用機床進行數控(kòng)加工程序的仿真驗證(zhèng),最(zuì)為重要的就是要檢(jiǎn)查刀具係統與(yǔ)工件係統是(shì)否發生碰搏.稱之(zhī)為幹涉柃(líng)杏設置f圖11)。

圖ll 機床幹涉檢查(chá)的(de)方(fāng)案(àn)一(yī)

(2)機床的初始化位置設置

數控機床具有機床原(yuán)點、機床參考點、各軸的初始位置等各種初始化參數。在使用仿真係統進行仿(fǎng)真前,需要做出正確的設置。x軸的零點在車主軸的軸線上,z軸的(de)零點在車主軸的卡盤後端麵上,Y軸(zhóu)的零點在銑主軸的x軸平台的(de)表麵上,最重要的是Bl軸,它的零(líng)點軸線是與z軸平行且出(chū)於轉動的最(zuì)左端麵上(shàng),其(qí)設置結果(guǒ)見圖12。

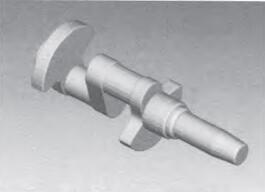

3 、曲軸的數控仿真加工

曲軸是各種發動機中的(de)核心零部件,屬於(yú)典型的傳動機構,也是使用(yòng)車銑中心進行加工的典型產品。其“一(yī)次裝夾,完全加工”的工藝理念,最大限度地減少了(le)曲軸的

裝夾次數,大大提高了(le)曲軸的形位公差。這也(yě)是本文要以曲軸零件的加工來驗證車銑中心(xīn)仿真係統的意義所(suǒ)在。零件見圖13。

圖12機床的初始化位置設置

圖13典型曲軸零件

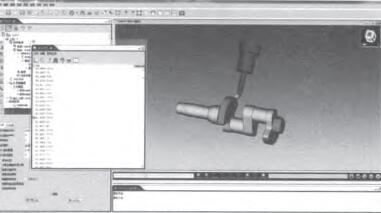

VERICUT軟件(jiàn)可以對零件的數(shù)控加工程序進行全過程的監控。在數控加工執行前,可以對數控程序進行預覽,包括查看(kàn)數控代碼的狀況、刀具軌跡,還可以提前分析刀具的幹涉情況(kuàng),並輸出報警信(xìn)息。數控代碼的(de)顯示窗口可以動態的指示出目(mù)前加工到哪一段(duàn)。在加工仿真的任何時刻,我們可以隨時暫停(tíng)加工,查看(kàn)當前程序。在加工結束後,仿真(zhēn)係

統還具有數控加(jiā)工程序複查功能。除此之外,仿真係統還可以根據子地址格式和指令設置的情況,對數控程序進行語法檢查,找出程序中出現的不符合機床設置的代碼(mǎ)。仿(fǎng)真過程見圖14。

圖14 曲軸仿真加工過程

4、結論

本文利用UG和VERICUT軟件,以WFL M35型5軸車(chē)銑中心為基礎(chǔ),完成了機床的加工仿真係統的建立,為複雜(zá)零件的數字化製造打下基礎。通過此仿真係統,本文模擬了曲軸零件的完整加工過程(chéng),驗證了加工程序(xù)的正確性,使得該零件的製(zhì)造合(hé)格率大大提高。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削(xuē)機床產量數(shù)據

- 2024年(nián)11月 分地區金屬切削機床產量數據

- 2024年11月 軸承(chéng)出口情(qíng)況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數(shù)據

- 2024年11月 新能源汽車(chē)銷量情(qíng)況

- 2024年10月 新能源汽車產(chǎn)量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產(chǎn)量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月(yuè) 新能源汽車銷(xiāo)量情況

- 2024年8月 新能源汽(qì)車(chē)產量數據

- 2028年8月 基本型乘用車(轎車)產量(liàng)數據