熱軋鑄錠銑床翻轉機技術改造

2017-6-22 來源:煙台南山輕合金(jīn)有限公司 作者:李俊豐,孫(sūn) 妍

摘要: 文章列舉了(le)熱軋鑄錠銑床翻轉機使用過程中暴露出的問(wèn)題,並針對這些問題做(zuò)出相(xiàng)應的技術改進,效果良好。

關鍵詞: 銑床(chuáng); 鑄(zhù)錠; 翻轉機; 垂直夾(jiá)緊; 側夾緊

1.設備概(gài)況

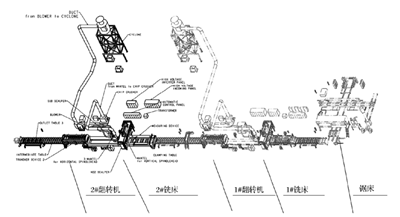

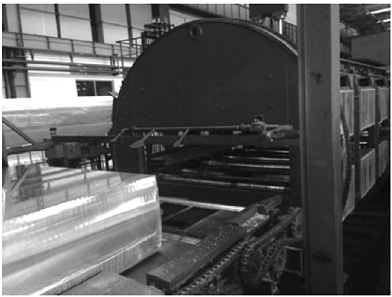

南山輕合金熱軋引進進口鑄錠銑床加工係統,該係統包括鋸床、1#銑床、1#翻轉機、2#銑床、2#翻轉(zhuǎn)機,見圖(tú) 1。其工作流程為,鑄錠從鋸床上料,經鋸床鋸掉頭尾後進(jìn)入 1#銑床銑削 1 個上麵(miàn)、1 個側麵和 2 個(gè)斜角,然(rán)後進入 1#翻轉機將鑄錠翻轉(zhuǎn),翻轉完(wán)畢傳送(sòng)到2#銑床加工 1 個上麵(miàn)、1 個側麵和 2 個斜角,加工完畢經 2#翻轉機(jī)直接傳出,用起重機吊走。由於 1#翻轉(zhuǎn)機銜接兩台銑床,日常工作載荷大,聯機(jī)使用頻率高,且設備存在一定(dìng)缺陷,所以頻繁出現鑄錠翻轉後下降顫動、液壓缸不同步、鑄錠跑偏、翻轉機竄動、翻(fān)轉(zhuǎn)圓盤開焊等故障(zhàng),其是否穩定運行,直接影響鋁鑄錠銑削加工係統的效率。為此,我公司成立鑄錠翻轉機技術攻關小組(zǔ),針對翻(fān)轉(zhuǎn)機存在問題進行攻關,以提高(gāo)設備(bèi)性能,保證機組正常連續生產。本文主要(yào)介紹鑄錠(dìng)翻(fān)轉機關鍵部位存(cún)在(zài)的問題以及提出(chū)的技改方案(àn)。

圖 1 鋁鑄錠鋸銑加工係統

2.垂直夾緊液壓缸(gāng)不同步(bù)問題(tí)

2.1 翻轉機(jī)動作過程

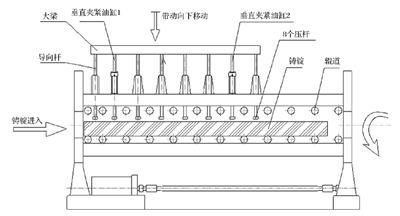

鑄錠在銑床上加工完上表麵、2 個(gè)斜上角及 1 個側麵後,進入翻(fān)轉機。鑄錠移動至圖 2 所示位置後停止( 左端(duān)麵對齊,由位置傳感器確定) ,接(jiē)著 2 個垂直夾緊油缸伸出,帶動大梁和 8 個壓塊壓緊鑄錠上表麵,使鑄(zhù)錠壓緊在下表麵輥道上; 側夾緊裝(zhuāng)置( 圖 4 所示(shì)) 頂住鑄錠 1 個側麵,然後翻錠(dìng)機在鏈(liàn)條帶(dài)動下開始繞中心軸(zhóu)線旋轉 180°,此時大(dà)梁和垂直(zhí)夾緊油(yóu)缸位於翻錠機下方(fāng); 2 個垂直夾緊油缸收縮,帶動大梁和 8個壓塊緩慢下降,鑄錠也隨之(zhī)緩慢下降落(luò)到輥道(dào)上(shàng),此時鑄錠未加工表麵處在上方; 翻錠機輥道開始轉動,使鑄錠傳送至 2#銑床工作台,從而可以對鑄錠未加工表麵進行銑削。

圖 2 翻轉機翻轉前工作示(shì)意圖

2. 2 故障現象

鑄錠翻轉機翻轉鑄錠後,經常會出現 2 個垂直夾緊油缸下(xià)降動作不同步,致使垂直夾緊裝置卡(kǎ)住的現(xiàn)象,導致鑄錠(dìng)無法正常落(luò)在輥道(dào)上。實際(jì)生產時,隻好臨時采用對油缸排油的方法讓活(huó)塞收縮,嚴(yán)重影響正常生產。此外,夾(jiá)緊油缸托鑄錠下降過程中顫抖嚴重,經常性(xìng)的(de)劇烈顫抖導致翻轉機圓盤頻繁開裂(liè),嚴重時導致翻轉機框架大梁(liáng)出現裂紋。

2. 3 故障分(fèn)析

從(cóng)鑄錠翻轉機液壓控製係統上看,2 個垂直夾緊油缸的回路各有 1 個流量控製閥控製(zhì)。原設計的初衷是(shì)通過單獨調節每個流量控製閥來保證 2 個油缸同步,但(dàn)每次調節好後,再繼續工作( 尤其是鑄錠(dìng)尺寸變化) 時,2 個夾緊油缸不同步的(de)故障又再次出現。從圖 2 翻轉機翻轉前示意簡(jiǎn)圖裏,可以看到,2 個夾緊油缸的中心與鑄錠中心( 重心) 存在偏差。尚未翻轉(zhuǎn)時,鑄錠本身的重(chóng)心並未落在 2 個(gè)垂直夾(jiá)緊油缸上,此時2 個油(yóu)缸活塞杆伸出,直至壓緊鑄錠,2 個油缸受(shòu)力基(jī)本相等。但是,在反(fǎn)轉(zhuǎn) 180°後,此時鑄錠的(de)重量全部落在 2 個垂直夾緊油缸上,由於鑄錠中心( 重心) 距離2 個夾緊油缸距離不同,因此,這 2 個油缸活塞受力(lì)是不同的( 右邊油缸受力大於左邊油缸) ,再加上液壓(yā)設計流(liú)量補償功能設計的不完善,從而造成(chéng) 2 個夾緊油(yóu)缸活塞運動速度不(bú)同(tóng)步,鑄錠無法正常落在輥道上。

2.4 解決方案

首先,改變翻轉機鑄錠傳送(sòng)位(wèi)置,即將翻錠機垂直夾緊機構的位置移向中間( 在圖 2 中,夾緊機構向右移動) ; 同時采用中間定位的方式,讓(ràng)不同長(zhǎng)度的(de)鑄錠均停止在中間位(wèi)置,從(cóng)而使鑄錠中心和 2 個垂直夾緊油缸的中(zhōng)心重合,這樣,無論油缸活塞伸(shēn)出或收回時,這 2 個油缸受力基本保持相同。其次,原設計中翻轉機(jī)夾緊裝置由 2 個液壓缸驅動,還(hái)設有 6 個導向柱,導向柱太多摩擦力不均勻也對翻轉機翻轉後的夾緊、打開(kāi)產生影響; 現將原來的 6 個導向柱改為 2 個,取消導向柱之間(jiān)的連接大梁,每個油缸並聯一個導向柱,避免了(le)因導向(xiàng)柱和連接大梁受力(lì)不均扭曲而造(zào)成液壓(yā)缸卡死的現象(xiàng)。此(cǐ)外,在(zài)兩個垂(chuí)直夾緊架(jià)側麵各增加 1 個接近開關,一旦出現一側液壓缸先夾緊問題,另一側仍然會在係統補償下繼續動作,直至(zhì)另一個接近開關被觸發,夾緊油缸停止動作( 圖 3) 。改造後,鑄錠翻(fān)轉(zhuǎn)完成後(hòu),垂直夾緊(jǐn)液壓缸托著鑄錠(dìng)下降平穩,沒有顫動(dòng)和鑄錠砸翻轉機現象,圓盤和翻轉框架再未(wèi)出現開裂問題。

圖 3 改造後翻轉機示意圖

3. 側夾緊梁連接銷斷裂

3. 1 側夾緊梁的作用

鑄錠進入翻轉機,當垂直液壓缸夾緊後,側夾緊(jǐn)液壓缸開始動作,直(zhí)至夾緊大梁與鑄錠側麵(miàn)接觸,防止(zhǐ)鑄錠在翻轉時發(fā)生傾(qīng)斜和滑(huá)動,鑄錠向側夾緊方向翻(fān)轉。

3. 2 故障分析

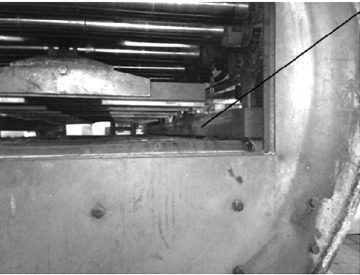

側夾緊裝置因(yīn)液壓係統限製,偶爾會(huì)出現側夾緊兩個液壓缸動作不同步問題,由於之前側夾緊(jǐn)裝(zhuāng)置的2 個液壓缸是用(yòng) 1 根(gēn)大(dà)梁連(lián)在一起,所以一旦出現液壓缸動(dòng)作不同步,就會導致單(dān)端大梁與鑄錠接觸,另 1個液(yè)壓缸(gāng)動作不(bú)到位,使這端的側夾緊(jǐn)大梁與鑄錠之間有間(jiān)隙,在翻轉(zhuǎn)時出現鑄錠側滑,撞擊大梁現象,導致大梁定位(wèi)銷(xiāo)斷裂。

3. 3 解決方案

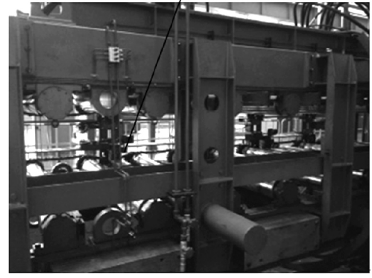

將側夾緊大梁取消,每個液壓缸單獨驅動 1 個夾緊塊,每個夾緊塊邊部同垂直夾緊裝置一樣各安裝(zhuāng) 1個接近開關,改造前後對比見圖 4、5; 鑄錠垂直夾緊(jǐn)後,側夾緊開始動作,當一側夾緊接觸後,該側(cè)停止動作,而(ér)另(lìng)一側仍然推進,待(dài)另一(yī)側接近開關觸發後液壓缸停止運動,鑄錠被完全夾緊,開始進行下一(yī)步動作。改造後側夾緊裝置運行穩定,沒(méi)有出(chū)現鑄(zhù)錠側滑及撞擊夾緊大梁現象。

圖 4 改造前側夾緊裝置

圖 5 改造(zào)後(hòu)側(cè)夾緊裝置

4.翻轉機翻轉後已加工的鑄錠下表麵粘鋁

4. 1 故障(zhàng)現象

1#銑床銑削好的鑄錠進入翻轉機(jī),翻轉後傳入 2#銑床,但(dàn)是由於鑄錠在進入翻轉機前,上表麵(miàn)存有未(wèi)能吸走的鋁屑,鋁屑被垂直夾緊塊壓到鑄錠表麵,一(yī)方麵在銑削完畢的表(biǎo)麵產(chǎn)生缺陷,另一方麵壓到垂直夾緊的尼龍壓塊上,損傷(shāng)尼龍壓塊,在後(hòu)續銑(xǐ)削的鑄錠上產生壓痕。

4. 2 故障分析

鑄錠上存有鋁屑主要有兩方麵原因(yīn),一方麵,銑削加工時鋁屑(xiè)回收係統回收(shōu)不完全; 另一方麵,翻(fān)轉機前端(duān)的(de)鑄錠(dìng)吹(chuī)掃係統風力不夠。

4. 3 解決方案

(1) 改造主銑刀盤和側銑刀盤的護罩。在保(bǎo)證銑削最(zuì)大加(jiā)工量時刀盤護罩不與鑄錠接觸的情況下,在刀盤護罩上焊接扁(biǎn)鐵圈,增加鋁屑吸收量;

(2) 改造翻轉機入口空(kōng)氣吹掃。將原來 DN25 的壓縮空(kōng)氣管改(gǎi)為 DN50 的壓(yā)縮空氣管,將原 1 個吹掃54噴嘴增加到 3 個,見圖 6。

圖 6 改造後的吹掃係統

改造後的鋁屑吸收(shōu)效(xiào)果明顯提高,即(jí)使個別未(wèi)吸淨的鋁屑也被翻轉機進口空氣吹掃係統吹(chuī)掉,徹底避(bì)免了鋁屑壓(yā)入的缺陷。

5.其他(tā)問題

翻轉機傳動輥道鏈條張緊支架頻(pín)繁變形,以及驅動電機底座螺栓鬆動(dòng)嚴重的問題(tí)。

5.1 故障現(xiàn)象

翻轉機每工作一段時間,就會出現傳動輥道鏈條張緊支架變形,以及驅(qū)動電機底座螺栓鬆動的問(wèn)題,雖然(rán)鏈(liàn)條張緊(jǐn)支(zhī)架和電機底座螺栓一再加(jiā)固,但仍不能(néng)解(jiě)決這一問題。

5.2 故障分析

經過現場觀(guān)察發現,外方調試時將翻轉機輥道驅動鏈(liàn)條調(diào)整過緊,每次傳送(sòng)鑄錠時,由於鏈條太緊造成所有輥道同時(shí)驅動,電機啟動扭矩太大,同時(shí)也易導致張緊裝(zhuāng)置受力過大而損壞。

5.3 解決方案

將所有輥道的鏈條張緊裝置進行調整,避免過緊和過鬆,並在驅動電機底座固定(dìng)處增加防竄(cuàn)動擋塊。改造後鑄錠運(yùn)送平穩,未出現鏈條張緊裝置損壞和(hé)驅動電機螺(luó)栓鬆動的問(wèn)題。

6.結論

通過(guò)對翻轉機垂直夾緊、側夾緊大梁液壓缸動(dòng)作不同步的改造,以及對鋁屑壓入鑄錠問題的解決,銑(xǐ)床翻轉機運(yùn)行逐漸平穩,整套銑床係統月產量提(tí)高30% 以上,銑(xǐ)床的開機率也(yě)明顯提高,改(gǎi)造效果明顯。

投稿箱:

如果您有機床(chuáng)行(háng)業、企(qǐ)業相關新聞(wén)稿件發表,或進(jìn)行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床(chuáng)行(háng)業、企(qǐ)業相關新聞(wén)稿件發表,或進(jìn)行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更(gèng)多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月(yuè) 金屬切削機床產量數據

- 2024年11月 分(fèn)地區金屬切削機床產量(liàng)數據

- 2024年11月 軸承出口情(qíng)況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車(chē)銷(xiāo)量情(qíng)況

- 2024年10月 新能源汽車(chē)產量數(shù)據

- 2024年10月 軸承(chéng)出口情況

- 2024年10月 分地(dì)區金屬切削機床產量(liàng)數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新(xīn)能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基(jī)本型乘用車(轎車)產量數據