摘要:為了提高師生們的創新能力及設(shè)計水平,本文針對專業培養(yǎng)目標的規定,緊密結合企業生(shēng)產實際,提出了專用銑床的液壓(yā)係統設計研究,通過對現(xiàn)有舊專用銑床的工作要求提出設計依據,進行了工況分析,確定了液壓係統的主要參數,擬(nǐ)定了液壓係統原(yuán)理圖,選擇了液壓元件,並驗算液壓係統性能。該設計為校企間建立產學合作教育紐帶提供參考。

關鍵詞(cí):銑床(chuáng) 液壓傳動係統 設計(jì)

引言

液壓傳(chuán)動(dòng)是一種能量(liàng)傳遞方式,它具有功(gōng)率大、在(zài)大範圍內能方(fāng)便地實現無級調速、工作平穩、響應(yīng)快、體(tǐ)積小又易於實現(xiàn)自動化、使用安全可靠等優點(diǎn),目前已成為重要的傳動方式之一。它廣泛應用(yòng)於機械製造、工程建築、石油化工、交(jiāo)通運輸、軍事器械、礦山冶金、航空航海、農業機械、輕工、農機、漁業、林業等各個方(fāng)麵。

《液壓傳(chuán)動》這門課是機械類專業學生必修的、實踐性很強(qiáng)的專業核心課。為了提(tí)高教學質量,改善教學(xué)效果,達到(dào)教學目標,筆者(zhě)作為任課教師,針對專業培養(yǎng)目標及課程目標的規定,緊密結合企業生產實際,借助校企(qǐ)合作的有利時機,有選擇性地提(tí)出了(le)這個項目- 專用銑床的液壓係統設(shè)計研究。研究的目的一是希望通過此項目的研(yán)究,讓師生及企業共同參入項目的建設,將課程所學的零(líng)散的知識點(diǎn)有機地結合起來(lái),運用於生產實踐(jiàn)之中,解決生產實際問題,學以致用,真正體現學習本課程的意義及價值。並以此提高學生的學習興趣及求知欲,提高他(tā)們的創新能力及(jí)設(shè)計水平,為以後上崗就(jiù)業打下牢固的基礎(chǔ),為以後(hòu)加強實踐教學環節,提(tí)高(gāo)技能型人才培養質量打基礎。二是以此為契機,在這門課程的教學上,試圖與生產實際相結合,找到一種項目引導式(shì)的教學(xué)方法,改進以前的教學(xué)方法,讓師生共同(tóng)參入(rù)項目的建設,來完成課程的教學(xué)工作,改善教學效(xiào)果。三是通過項目建(jiàn)設,老師經常向豐富(fù)實踐經驗(yàn)的能工巧匠和工程技術人員請教,這樣可以不斷地提高自己推廣、應用新技術和進行科研開發的能力,並加強學校(xiào)與(yǔ)企業的經常性溝通與聯係,建立產學合作教育紐帶。

1 、液壓係統的設計依據和工況分析

(1)設計依據。本銑床是我(wǒ)院校辦工廠的一台專用立式(shì)銑床,主要是用於一些平麵(miàn)銑削的工作。該立式銑床的設計依據如下:

該台專用銑床的液壓係統,用於控製其(qí)動力滑台實現動作循環:快進→工進→快退→原位停止。銑頭驅動電(diàn)動機功率為7.5KW, 銑刀直徑(jìng)為120mm, 銑刀轉速為(wéi)350r/min,運動部(bù)件(jiàn)總重量為(wéi)4000N。工作行程為400mm(快進300mm,工進100mm),快進、快退速(sù)度為6m/min,工進速度為60~1000mm/min,加、減速時間為0.05s;工作台水平放置,導軌靜摩擦係數0.2,動摩擦係數0.1。

(2)工況分析。工況分析的目的(de)是明確在工作循環中執行元件的負載和運動的變化規律,它包括運動分析和負載分析。

運動分(fèn)析,就是研究工作機(jī)構根據工藝要求應以什麽樣的(de)運動規律完成(chéng)工作循環,運(yùn)動(dòng)速度的大小、加(jiā)速(sù)度是恒定的還是變化的、行程大(dà)小及循環時間長短等。為(wéi)此(cǐ)必(bì)須確定執(zhí)行元件的類型,並繪製位移一(yī)時間循環圖或速(sù)度一時間循環圖。

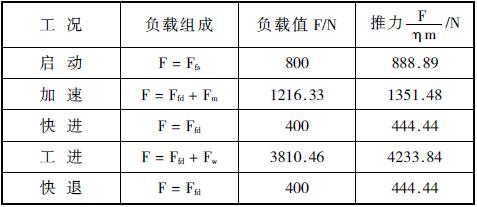

根據已規定的動作循環“快進- 工進- 快退”的要求(qiú),銑床的(de)運動顯然是往複不對稱(chēng)直線運(yùn)動,是單杆活塞缸運動的(de)特征(zhēng),故(gù)選用單杆(gǎn)活塞式液(yè)壓缸作執行元件(jiàn)。一般說來,液(yè)壓缸承受的動力性負載有工作負載Fw、慣性負載Fm、重(chóng)力負載Fg,約束性負載有摩擦阻力Ff、背壓負載Fb、液壓缸(gāng)自身的(de)密封阻力Fsf。經計算得,液壓缸的運動分為啟動、加速、恒速、減(jiǎn)速製動等階段,不同階段的負載計算是不同的,液壓(yā)缸在各工作階段的負載如表1所示。

表1 液壓缸在各工作階段的負載(zǎi)值

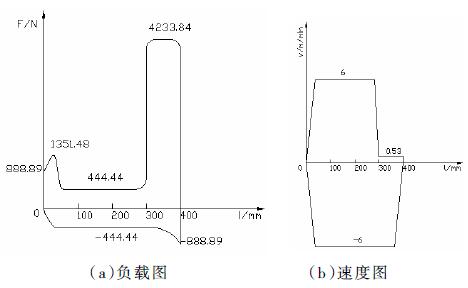

負載圖和速度圖(tú)的繪製

已知快(kuài)進行程l1=300mm、工進(jìn)行程l2=100mm、快退行程l3=l1+l2=400mm。負載圖按上麵計算的數值繪製,如(rú)圖1(a)所示。速度(dù)圖則按已(yǐ)知(zhī)數值v1=v3=6m/min 和工進速度(dù)v2 為(wéi)60~1000mm/min(取中間(jiān)值(zhí)530 mm/min)等繪製,減速時(shí)間為0.05s,如圖1(b)所示。

圖(tú)1 液(yè)壓缸的負載圖和速度圖

2 、液壓(yā)係統主要參數的確定(dìng)

執行元件的工(gōng)作壓力和流量是液壓係統最主要的兩個參(cān)數。這兩個參數是計(jì)算和選擇元件、輔件和原動機的(de)規格(gé)型號的(de)依據。要確定液壓係統的壓力和流量,首先必須根據各(gè)液壓執行元件的負載(zǎi)循環圖,選定係統工(gōng)作(zuò)壓力;再根據係統壓力,確定液壓缸(gāng)有效工作麵積A。最後,根據位移一時間循環(huán)圖(或速度一時(shí)間循環圖)確定其流量。

根據液壓缸的(de)負載循環圖,可以確定係統的最大載荷點(diǎn),在充分考慮係統所需流(liú)量、係統效率和性能要(yào)求等(děng)因(yīn)素後,可(kě)查表選擇係統工作壓力(lì)。專用銑床液壓係(xì)統在最大負載約為5000N 時,從安全及生產實際需要的角度考慮,取係統工作壓力為3Mpa。

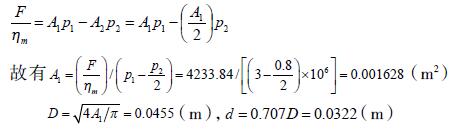

前麵初步選定的工作壓力可(kě)以認為就是(shì)液壓缸的(de)輸入(rù)壓力P1,即P1=3Mpa。然後再初步(bù)選定液壓缸的回油壓力P2 (背壓),這樣就可以確定液壓缸的參數。

鑒於動力滑台要求快進、快退速度相等,在快進時作差動連接。在這種情(qíng)況下(xià),液壓缸無杆腔工作麵積A1 應取為有杆腔工作麵積A2 的兩倍。

快進時液壓缸雖作差動連接,但由於油管中有壓差ΔP 存在,有杆腔的壓力必須(xū)大於無杆腔(qiāng),估算(suàn)時可取ΔP≈0.5MPa。快退時回油腔中也(yě)是有背壓的,這時P2 亦可按0.5MPa 估算。因本(běn)係統為增加回路運動中的(de)平穩性,所以在液壓缸的進回(huí)油路上擬均加設節流閥,根據經驗,工進時取P2=0.8Mpa。由(yóu)工進時的推力計算液壓缸麵積:

經圓整後,D=50mm,d=32mm。

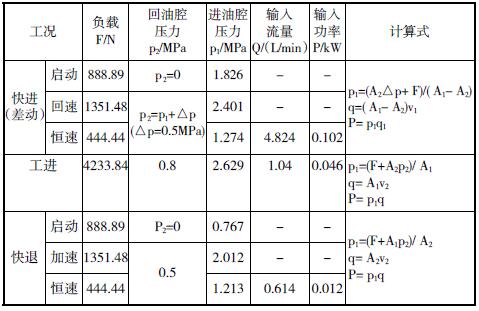

由此可估算液壓缸在各個工作階段中的壓力、流量和功率,如表2 所示。

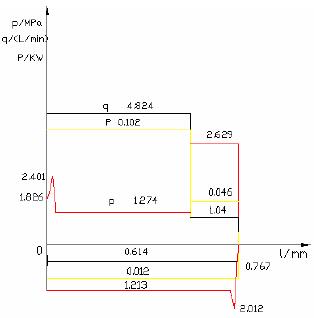

圖2 所示(shì)為專用銑床液壓缸的工況圖。工況圖是選擇液壓泵、液壓控製閥和計算電機功率等的依據。

3 、液壓(yā)係統圖(tú)的擬(nǐ)定

表2 液壓缸在不同工作(zuò)階(jiē)段的壓力、流量和功率值

圖2 專用銑床液壓缸的工(gōng)況圖

首先選擇調(diào)速回路。由圖2 中的工況圖可知,這台機床液壓係統的功率小,動力滑台工(gōng)進速度低,工作負載變化小,可采用進口節流(liú)的調速形式。為了解決(jué)進口(kǒu)節流(liú)調速回路在銑(xǐ)削完時的滑台突然前衝現象(xiàng),回油路上要設置背壓閥。

由於液壓係統選用了進口節流調速的方式,係統中油液的循環必然是開式(shì)的(de)。

從工況圖中可以(yǐ)清(qīng)楚地看到,在這個液壓係統的(de)工作循環內,液壓缸(gāng)交替(tì)地要(yào)求油源提供低壓大(dà)流量和高壓小流量的油液,最大流量與最小(xiǎo)流量(liàng)之比約為4。因此采用單個定量泵作為油源較為合理。為防止機床工作的過程中,工廠突然停電,泵無法轉動,液壓係統無法繼續工作,故係統中另專設一備用的手動液(yè)壓泵,作應(yīng)急時用。其次選擇快速運動和換接回路。本係統是用於專用(yòng)銑床上的液壓係統,因此調速和速度換接回路是主要回路。

從圖4 工況圖可知,在本係統中,無論是快(kuài)進還是工進(jìn),流量都不是(shì)很大,因此不需用單杆液壓缸作差動連接,實現快(kuài)速運(yùn)動,隻需讓進油液全部經過換向閥即(jí)可;可用(yòng)電

磁換向閥實(shí)現液壓缸的換向;為使液壓缸在退和進的過程中速度可以調節,且較平(píng)穩,在缸(gāng)的進(jìn)油路及回油路中均設有(yǒu)單向(xiàng)節流閥。

為使缸快慢速轉換平穩,以減少液(yè)壓衝擊,可(kě)用行(háng)程閥的速(sù)度換接回路。

最後再(zài)考慮壓力控製(zhì)回(huí)路(lù)。係統的調壓(yā)問題已在油源中解決,定量泵的出口的(de)溢流閥起調壓溢(yì)流作用,係統的工作壓力可通過調節溢流(liú)閥(fá)的彈簧來(lái)實現。卸荷問題可采用中位機能為M 型的三位換向閥來(lái)實現,就(jiù)不須再(zài)設置專用的元件或油路。

選定液(yè)壓基本回路後(hòu),配以(yǐ)輔助性(xìng)回路,如鎖緊回路、平衡回路、緩(huǎn)衝(chōng)回路、控製油路、潤(rùn)滑油路、測壓油路等,就(jiù)可以組成一個完整的液壓(yā)係(xì)統。

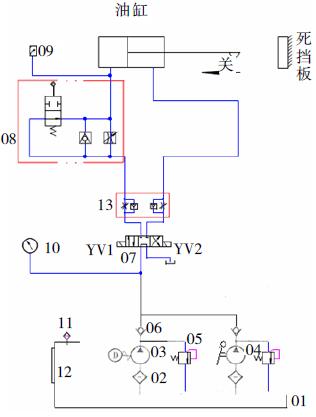

把上麵選擇的各種回路組合畫在一起,得到如圖3 所示的係統原理(lǐ)圖(tú)。

1.油箱;2.過濾(lǜ)器;3 齒輪泵;4.手動液壓泵(bèng);5.溢流(liú)閥;6.單向閥;7.三位四通電磁換向閥;8.行程調速閥;9.壓力繼電器;10.壓力(lì)表;11.空氣濾清器;12.液位液溫計;13.雙單向(xiàng)節流閥(fá)

圖3 液壓回路的綜合和整理圖

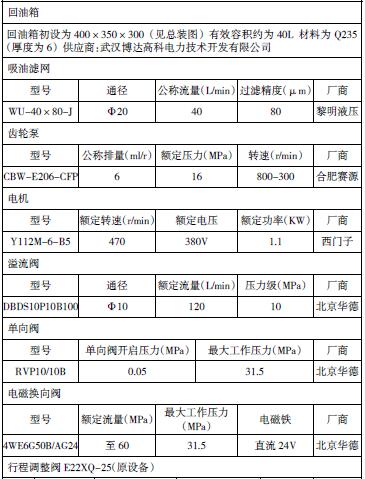

4 、液(yè)壓元件的選擇

根據液壓(yā)係統(tǒng)的工作壓力和通過各個(gè)閥類元件和輔助元件(jiàn)的實際流量,可選出這(zhè)些元件的型號及規格(見表3)。

5 、液壓係統性能驗算

液壓係統設計完成後,需要對它的技術性能進行驗算,以便判斷設計質量。

液(yè)壓係統性能的驗(yàn)算主要(yào)是計算係統壓力損失、調整壓力、泄漏量、係統效率、係(xì)統溫(wēn)升、運動平穩性(xìng)等。這裏隻進行係統壓力損失和溫升的驗(yàn)算,其它驗算,如濾油

器、蓄能器和冷卻器(qì)的選擇可參閱液壓設計手冊。

5.1 液壓係統壓力損失驗算

選定了液壓元件的規格及管道、濾油器等(děng)輔(fǔ)件,確定(dìng)了安(ān)裝方式,繪製出管(guǎn)路安裝圖之後,就可以對管路係統的總壓力(lì)損失進行驗算。總壓(yā)力損失包(bāo)括管道(dào)的(de)沿程壓力損(sǔn)失、局部壓力損失和各種液壓控製閥的局部壓(yā)力損失。

各種閥類元件的局部壓力損失可(kě)從產品樣本中查出。由於係統的(de)具體管路(lù)布置尚未確定,整(zhěng)個回路(lù)的壓力損失無法估算(suàn)。

表3

5.2 液壓係統發熱和溫升驗算

(1)液壓係統的發熱功率。液(yè)壓係統發熱的原因,主要是液壓泵(bèng)和執行元件的功率損失、管道的壓力損失及溢流閥的溢流損失(shī)。管道的發熱較少,與它自身的散(sàn)熱基本平衡,可以忽略不計。

由於係統的具體(tǐ)管路布置尚未確定,整個回路的壓力損失無法估算,僅隻閥類元件對工(gōng)進時液壓缸的有效(xiào)功率為

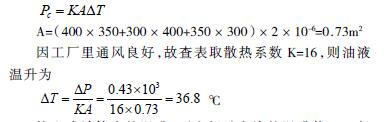

(2)求油液溫升近似值。液壓係統中產生的熱量由係統中的各散熱麵散發(fā)到空氣中去,其中油(yóu)箱是最主(zhǔ)要的散熱麵。當隻考慮油箱(xiāng)的散熱時,則液壓係統的散熱功率 為

按上式計算出的溫升,不應超過(guò)允許的溫升值(zhí)。一般(bān)機床液壓係統取≤25℃~30℃。一般低、中壓係統正常工(gōng)作油溫為(wéi)30℃~55℃左右,最高不允許超過70℃;高壓係統正常工作油溫為50℃~80℃左右,最高不允(yǔn)許超過90℃,可取≤35℃~40℃。

36.8 在35℃~40℃之間,溫升沒有超出允許範(fàn)圍,液(yè)壓係統中不需要設置冷卻器。

如果您有(yǒu)機床行業、企業相關(guān)新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區(qū)金屬切(qiē)削機床產量(liàng)數(shù)據

- 2024年(nián)11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源(yuán)汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切(qiē)削機床產量數(shù)據

- 2024年10月 金屬切削機床產量數(shù)據

- 2024年9月 新能源汽(qì)車銷量情況

- 2024年8月 新能源汽車(chē)產量(liàng)數據

- 2028年8月 基本(běn)型(xíng)乘(chéng)用車(轎車)產量數據