數控車床上下料調控係(xì)統的研究

2024-4-26 來源: 江蘇省海安中(zhōng)等專業學校 作者:徐曉燕

摘要(yào):針對機床采用人工上下料所存在的(de)勞動強度大(dà)、生產效(xiào)率低(dī)的(de)問題,提出(chū)了一種以機械手(shǒu)為(wéi)核心的(de)機床(chuáng)自動上下(xià)料係統。對該(gāi)係統的結構、工作原理及控製流程進行了詳細(xì)的分析。根據實際應用表明,該數控車床自動上下料係統能夠實現數控機床的自動上下料,減少 2 名操作員工,為落後機床的自動化改造提(tí)供了(le)指導,具有極大的應用推廣價值。

關鍵詞:數控車床(chuáng) 上下料 自動控製

引言

隨著國內“工業 4.0”進程的不(bú)斷發展,對製造業(yè)的智能化和自動化要求不斷(duàn)提(tí)升,目前國內多(duō)數的車床在上(shàng)下料方麵均采用的是人工上下料,不(bú)僅勞(láo)動強度大、效率低,而且人工在取放料的過程中(zhōng)存在著較大(dà)的危險(xiǎn)性,嚴重限製了數控機床生產效率的(de)進一步提升。

為了提高數控機(jī)床(chuáng)生產的效率和安全性,同時控製改造成本,本文提出(chū)了在(zài)數控機床旁增加(jiā)一個機械手裝置,利用 PLC 控製係統控製機(jī)床和機械手聯動的改造方案。該方案隻需增加一個機械手(shǒu),同時對數控機床的控製係統進(jìn)行升級(jí),實現了機床(chuáng)和機械手的聯動運行控製。根據實際應用表明,該機床上下料控製(zhì)係統能夠實現物料的自動取放,將機床生產(chǎn)效率(lǜ)提(tí)升了 2.6 倍,消除了人工取放定位精度差、安全性不足(zú)的隱患,具有極大的推廣(guǎng)應用價值(zhí)。

1、自動上下料係統構成(chéng)

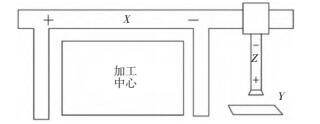

為了滿足自動上下料係統(tǒng)的控製精(jīng)確性和可靠性需求,該係統包括了硬件和(hé)軟件兩個部分,其自動上下料部分的硬件布局結構如圖 1 所示。

圖 1 自動上下料係(xì)統結構示意圖

該控製係統中(zhōng)的硬(yìng)件結構包括控製器、伺服係統、交流電機、各類傳感器(qì)等,而其軟件係統則主要是用於(yú)控製數(shù)控機床(chuáng)和機械手的聯動運行,其(qí)控製程序設(shè)置在示(shì)教器和遠程控製(zhì)中心(xīn)內,同時滿足就地(dì)控製和遠(yuǎn)程控製的需求。

1.1 自動上(shàng)下(xià)料控製係統

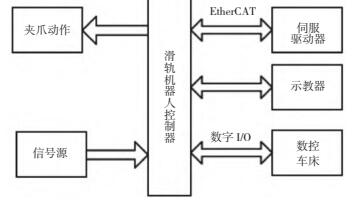

對於數控機床的自動上下(xià)料控製來說(shuō),首先要保證上下料(liào)定位的精確性,其次要能保(bǎo)證自動上下料的效率滿(mǎn)足數控機床的生產節拍需求。因此該自動上下(xià)料控製係統必須能夠保(bǎo)證控製精確性、快速性的需求。在對多種運動機器人控製器的應用情況進行分析後,最終選用(yòng)了一款滑軌機器人控(kòng)製器,其具有體積小、容量大的特點,其數據(jù)通信係統(tǒng)采用了工業以太網總線,能夠滿足(zú)瞬時(shí)大容量(liàng)的(de)數據通信(xìn)需求,而且采用了雙屏蔽電纜,能(néng)夠有效抵抗(kàng)外界幹擾,確保信息傳輸(shū)的精確性。在設定控製邏輯時(shí),首先需要根據數控機床、滑軌機器人的布局情況合理(lǐ)選擇上下料的路線(xiàn),並(bìng)根據(jù)上下料(liào)路線設(shè)置上下料控製程序,使滑軌機器人的運行保持在一定的範圍內,保證數控機床在自動上下料過程中的安全性。

為(wéi)了滿足自動上下料控製係統的拓展需求,在控製器選(xuǎn)擇時,選擇了具有 21 路輸入接口和 24 路輸(shū)出接口的(de)多接口控製器(qì),各個(gè)接口均(jun1)采用了標準化端口,能夠快速的進行模塊的添加,從而能夠滿足不同情況下的拓展需求。

該數控機床控製係統(tǒng)構(gòu)成如圖 2 所示。

圖 2 數控機床控製係統框架

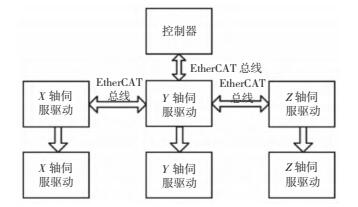

1.2 伺(sì)服係統

滑軌機器人的機械手在進行零件取放的過(guò)程中,需要(yào)運行平穩、取放精度高,因此要求取件的伺服控製係統(tǒng)具有極高的控製精度和控製平穩性,不能(néng)存在丟步現象。傳統脈衝式伺服驅(qū)動係統雖然(rán)結構簡單、造價較低,但其控製穩定性較(jiào)差,因此(cǐ)在經過對比(bǐ)後選擇了總線式(shì)伺(sì)服驅動係統,該伺服係統可以通過標準接口和控製模塊相(xiàng)連接,保證了數據傳輸的精確性和高速(sù)傳輸需求。總線式伺服驅動係統的(de)整體結構如圖 3 所示。

圖 3 伺服驅動係統結構示(shì)意圖

1.3 電機選擇

目前各驅動控(kòng)製係統在選型時一般優先選擇步進電機,但步進(jìn)電機在工作中容易出(chū)現丟步現象,將導致取(qǔ)料係統的定位偏差,影(yǐng)響數控機床的運行安全性。因此在綜合對比後選擇了交流伺服電機作為該上下料控製(zhì)係統的驅動裝置,提高上下料係統在工作中的精確性和運行平(píng)穩性。

2、上下(xià)料控製原理

該驅動係(xì)統在工作中直接對滑軌機器人進行控製,通過在 X 軸上的運動帶動機(jī)械手運行,然後利用Z 軸的移(yí)動來實(shí)現機械手對(duì)物(wù)料的抓取或(huò)者釋放。

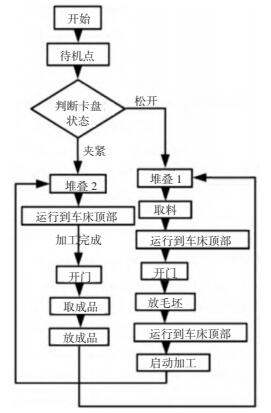

為了滿足滑軌機器人和數控機床聯動運行的控製需求,需(xū)將兩者(zhě)的控(kòng)製和通信係統進行改造,設置標準化的 I/O 接口,並聯所需的信(xìn)號(hào)與控製係(xì)統實(shí)現 I/O 數據通信。在進行(háng)上下料運行(háng)控製(zhì)時,控製中(zhōng)心首先獲(huò)取數控機床的(de)運行狀態信(xìn)息,對(duì)其下(xià)一階段的運行情況進行判(pàn)斷,然後(hòu)提前發出控製信息給滑軌機器人,使滑軌機(jī)器人提前準(zhǔn)備好上料或者下料,從而實現上下料動作和機床加工情況的無縫(féng)銜接(jiē),提高機床在(zài)工作時的運行效率。該(gāi)自動上下(xià)料控製邏輯如圖 4 所示。

圖 4 數控(kòng)機床自(zì)動上(shàng)下料控製邏輯示意(yì)圖

3、應用現狀分析

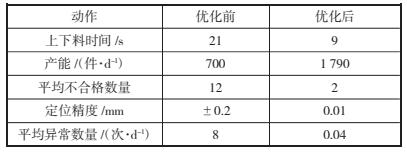

以(yǐ) CKD6180D 數控機床為例[9],對其進行自動化上下料係統改(gǎi)造,然後對其應用前後的狀態進行對比結果如(rú)表 1 所示。

表 1 不同上下料方式對比(bǐ)

由實際驗證結果可知,采用新的自動上下料係統後,每個工件的平均上下料時間降低了 57.1%,由於實現了(le)自動化生產,因此能夠顯著延長數控機床的生產時間,其每天的產能比采用人工生產提升了(le) 2.6倍,因定位不(bú)精確而導致的不合格品的數(shù)量則降(jiàng)低了83.3%。由於采用了精準定位模式,因此每個(gè)零件的平均定位精度比優化前提升了 95%,而由於定(dìng)位不精(jīng)確而導致的工件異常數量(liàng)則比(bǐ)優化前降低了 99.5%。因此,通過實際應用分析,新的數控機床自動上下料係統,不僅能(néng)夠顯著提升數控機床的(de)工作效率,而且能夠(gòu)有效降低其在(zài)工作過程中的異常率,極大地提升了工廠的(de)生(shēng)產經濟(jì)性,因此具有極大(dà)的應用推廣價值。

4、結論

1)機床上下料控製係統的硬(yìng)件結構包括了(le)控製(zhì)器、伺服係統、交流電機、各類傳感器等,能夠顯著(zhe)提升其控製可靠性。

2)總線式伺(sì)服驅動係統(tǒng)可以通過標準接口和控製模塊相連接,從而保證了數據傳輸的精確(què)性和高(gāo)速傳輸的可靠性。

3)該機床上下料控(kòng)製係統能夠實現物料的自動取放,將(jiāng)機床生產效率提升了 2.6 倍,將因定位不精確而導致的工件異常數量降低 99.5%。

投稿箱:

如果您有機床行業、企業相關(guān)新聞稿件發表,或進行資訊合作,歡迎聯係本網編(biān)輯部(bù), 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關(guān)新聞稿件發表,或進行資訊合作,歡迎聯係本網編(biān)輯部(bù), 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月(yuè) 金屬切削機床產量數據

- 2024年11月 分地區(qū)金屬切削(xuē)機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量(liàng)情況

- 2024年(nián)10月 新能源汽車產量數據(jù)

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切(qiē)削機床(chuáng)產量數據

- 2024年10月 金屬(shǔ)切削機床產量數據

- 2024年9月 新能源汽(qì)車銷量情況

- 2024年8月(yuè) 新能源汽(qì)車產(chǎn)量數據

- 2028年8月 基本型乘(chéng)用車(轎車)產量數據