數控臥式車床自動化上下料及對刀(dāo)係統的設計

2023-3-28 來源:力勁精密機械(昆山)有限公司 作者: 董鳳龍(lóng)

摘要:針對數(shù)控臥式車床(chuáng)加(jiā)工小型回轉體零件這一需求,設計了自動化上下料係統,並增加全自動(dòng)對刀儀功能。 介紹了自動(dòng)化上下料及對刀係統的總體設計,分析了主要配置和技術難(nán)點。 這(zhè)一係統可以大大縮短小型回轉體零件的加工節拍,提高(gāo)生產效率和(hé)經濟效益,並保(bǎo)證產品(pǐn)的一致性。

關鍵詞:車床 自動化(huà) 上下(xià)料(liào) 對刀 設(shè)計

1、設(shè)計(jì)背景

中國製造的核心是智能製造,機械製造(zào)業的發(fā)展趨勢是自動化(huà)技術,可以助(zhù)推製造業效率的提升。 而(ér)數(shù)控機床是(shì)製造業的工業母機,數(shù)控機床自(zì)動化是(shì)智能製造發展趨勢中必不可少的一環,許多大中小微企業也(yě)越來越重視。 為加快(kuài)實現智能工廠與數字化車間,資金雄厚的企業每年都會引入自動化生產線。 小(xiǎo)微企業由於(yú)資金相對有限,對產品的淨利潤要(yào)求較高(gāo),對單機自動化需求也更為迫切。 而零件的加工節拍(pāi)是所有企業都要麵對的問題,對於小型零部(bù)件的加工尤為重要(yào),單品本身(shēn)利潤就很低,如果(guǒ)沒有數(shù)量上的優勢,企業(yè)很難獲取利潤,在同行業競爭中也很難生存,由(yóu)此筆者設計了一數(shù)控(kòng)臥式車床自動化上下料係統。

2、係統總體設計

基於(yú)數控臥式車床 LT-6 型號,筆者設計了一套自動化上下料及對刀係統,實現單機自動化生產加(jiā)工,使零件加(jiā)工能夠完成上料、加(jiā)工、下(xià)料(liào)的自動(dòng)化生產過程,滿足客(kè)戶對生產的需求(qiú),提高加工效率。加(jiā)工零件(jiàn)參數中,直徑為 25 mm,長度為 50 mm,材(cái)質為45號鋼。

零件(jiàn)的加工類型為(wéi)外圓及鏜孔精加工。

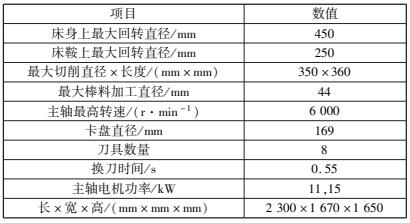

數(shù)控臥式車床 LT - 6 型號適合小型回轉體零件加工,配置發(fā)那科(kē)係統,二軸(zhóu)聯動,半(bàn)閉環控製。 該設備基本參數見表 1。

表(biǎo) 1 數控臥式車床 LT - 6 型(xíng)號基本參數

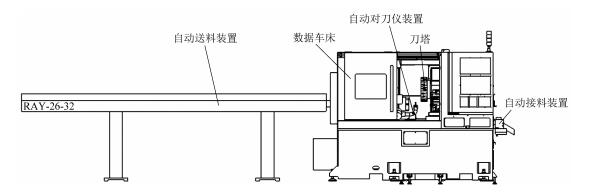

基於產品零件及實(shí)際生產需求,確認設(shè)備結構布局(jú),這一數控臥式車床自動化加工係統(tǒng)由數控臥式車床、自動送料裝置、自動對刀儀裝置(zhì)、自動接料裝置構成,如圖 1 所示,一次上料完成(chéng)零件批量化(huà)生產(chǎn)。

▲圖 1 數控臥式車床自動化上下料及對刀係統

3、主要配置

(1) 自動送(sòng)料裝置。 布(bù)置在數控車床左(zuǒ)側,送料口回轉中心對準機床主(zhǔ)軸通孔回轉中心,根據零件形狀,采用某廠家的一款自動送料裝置。 自動送料裝置參(cān)數中,棒材直徑為5~ 26mm,棒材長度為3000 mm。

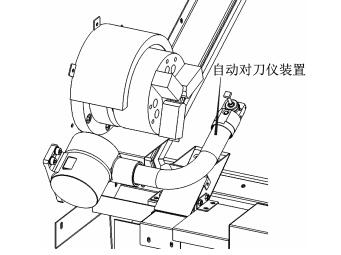

(2)自動對刀儀裝置。采用馬波斯全自動(dòng)對刀儀(yí),接觸式刀具測(cè)頭,對刀臂由電機驅動,可自動擺動到測量位(wèi)置,快(kuài)速地確定刀具的尺寸和位置。 對刀儀主要參數中,重複定位精度為 0. 005 mm,對刀臂轉動時間為 3 s,對刀臂擺動角度為 90°。 裝(zhuāng)置由數(shù)控係統(tǒng)控製,節省了人工對刀的(de)耗時,適(shì)用於大批量生產和高水平自(zì)動化場合。 自動對(duì)刀儀裝置(zhì)布(bù)置於數控車床工作區域內,安裝在主(zhǔ)軸箱體上,自(zì)動(dòng)對刀儀裝置安裝位(wèi)置如圖(tú) 2所示。

▲圖 2 自動對刀儀裝置安裝位(wèi)置

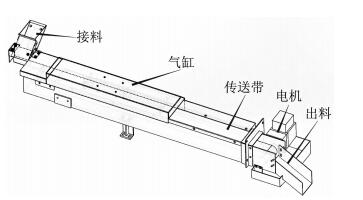

(3) 自動接料裝置。 該結構安裝在卡盤下方,由接料道、氣缸、傳送帶、電機、出料(liào)道等組成。 氣缸控製接料道左右移動,不接料時在左側位置,上方配有擋屑板,接料時移動到右側,將加(jiā)工好的零件導入傳送帶上,氣缸雙向位置配置(zhì)有行程到位檢測裝置,傳送帶由電(diàn)機控製轉動。 自動接料裝置如圖 3 所(suǒ)示。

▲圖 3 自動接料裝置

4、係統循環動作

將一(yī)定數量的棒料放入(rù)自動送料裝置上,啟動加工程序,自動送料裝置將棒料推入機床,通過中空油缸(gāng)、中空(kōng)拉杆、中空卡盤,直至刀盤上由切斷刀位完成定位,卡(kǎ)盤夾緊,刀塔加(jiā)工,零件切斷時氣(qì)缸帶動接料(liào)道向(xiàng)右(yòu)側移動,零件再經傳送帶至(zhì)出料口,氣缸複位,完成一次循環動作,直至(zhì)尾料(liào)被自動送料裝置抽回,然(rán)後進行下一根棒(bàng)料的加工。

5、技術難點

技術難(nán)點主要集中在三個方麵(miàn)。 第一,棒料在送入機床內部時如(rú)何防止下沉。 第二,在棒料高轉速下如何防止顫動。 第三,零件如何準確落入接料道內(nèi)。在實踐摸索過程中,隻要做好三個(gè)方麵的工作就可以避免這(zhè)些問題的(de)發生(shēng)。 第一,在油缸端及卡(kǎ)盤端或拉杆內安(ān)裝襯套,可以有效防(fáng)止棒料下沉,能有效(xiào)從卡盤內孔(kǒng)中伸出。 第二(èr),防止顫動需要控製好送料(liào)裝置的回轉中心與主軸回轉中心在一條直線上,盡量保證其(qí)同軸度(dù)。 第三,當工件在切斷時,影響下落位置的因素主要有主軸旋轉(zhuǎn)時零件(jiàn)所產生的離心力,以及零件切斷時所承受的切削力,在切斷加工時可以調整適當的加工參數,如主軸轉速、進給量、吃(chī)刀(dāo)量等(děng),然後再控製好切削液流(liú)出刀盤的流量大小,這樣就(jiù)可以抵消大部分的離(lí)心力和(hé)切削力,使零件(jiàn)能(néng)夠(gòu)準確落入(rù)接料道內。

6、實物樣機

為驗證該(gāi)自(zì)動(dòng)化上下料及對刀係(xì)統是否滿足使用要求,最終(zhōng)製作實物樣機,如圖 4 所示

▲圖 4 自動化上下料及對刀係統實物樣機

對棒(bàng)料進行循環加工,批量加工,動作順暢,穩定性良好,可以有效實現單機自動(dòng)化生產。

7、結束語(yǔ)

所設計的自(zì)動化上(shàng)下料及對(duì)刀係統原理清(qīng)晰,動作合理,性能穩定(dìng),可以實現小型回轉(zhuǎn)體零件批量自動化加工。 這一係統能夠使企業提(tí)高產量,提高效益(yì),減少(shǎo)工人作業強度,並且可以為同類型數控臥式(shì)車床自動化(huà)設計提供借鑒。

投稿箱:

如果您有機床行業、企業相關新(xīn)聞稿件發表,或進行資訊合作,歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新(xīn)聞稿件發表,或進行資訊合作,歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息(xī)

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分(fèn)地區金屬(shǔ)切削機床產(chǎn)量數據

- 2024年11月(yuè) 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機(jī)床產量數據

- 2024年10月(yuè) 金屬切削(xuē)機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月(yuè) 新(xīn)能源汽(qì)車產量(liàng)數據

- 2028年8月 基本型乘用車(轎車)產量數據

博文選萃

| 更多