以車代磨為模具行業帶(dài)來新技術變革

2023-3-10 來源:達諾(nuò)巴特(tè)集團 作者(zhě):-

在模(mó)具行業,硬質合金(jīn)材料經常用於衝壓、拉(lā)伸和擠出模具。由於硬質合金材料具有極強的耐磨性,且這些模具具有複雜的輪廓,需滿足極高(gāo)的輪廓精度和(hé)表(biǎo)麵光潔度,因此傳統上采用磨削工藝,由(yóu)專用的金剛石砂輪磨削完成。然(rán)而,製造商不斷麵臨降低成本、提高質(zhì)量和提高效率等多方(fāng)麵的(de)挑戰(zhàn)。事實證明,高(gāo)精度硬車削(以車代磨)有助於實現這些目標。

高精度車削是一種非常柔性的工藝。它設置簡單,換型容易,可以在一(yī)次(cì)裝夾中完成內孔和外圓的車削加工,有(yǒu)利於(yú)減少累計誤差並提高零(líng)件精度。同時(shí)車削加工具備更高的金屬去(qù)除率,也就意味著(zhe)可以提高效率。然而,它最大的優勢是可以便捷地加工(gōng)複雜的零(líng)件輪廓,不同的零件輪廓形狀可以通過

CNC 程序,使用多軸插補的方法,由超精密機床精(jīng)確生成。而在(zài)磨削(xuē)的情況下,通(tōng)常需要(yào)多(duō)次設置才(cái)能加工完成複雜形狀的工(gōng)件,對於特定砂輪形狀進行加工的每個輪廓都需要更換砂(shā)輪。因此就小批量加工而言,這會顯著影響加工效率。現在,通過具有極佳動態剛性(xìng)和超高精度的車床以及(jí)新型金剛石刀(dāo)片,可以實現硬質合金零件(以車代磨)的柔性製造工藝。

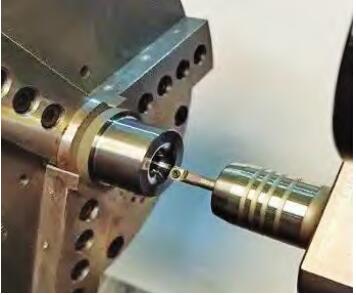

圖 1 在漢布雷格 MikroTurn 100 車床上車削加工(gōng)硬質合金拉伸模

全靜壓技術的超高精度硬車床(chuáng)

為了實現這種柔性製造工藝(yì),擁有一台超高精度(dù)硬車床是必須的。最佳的機床和創新的刀具是(shì)成功將硬質

合金車削到與磨削相同(tóng)精(jīng)度的關鍵。通常(cháng),硬質合金(jīn)材料的硬度值可達 80 HRC, 而淬火鋼的硬度範圍一般為58 ~ 65 HRC。

加工更高硬(yìng)度的硬質合(hé)金需要遠高於淬硬鋼的切削力。較高的切削力會導致機床(chuáng)導軌和主軸軸承會承受巨大的回推壓力。由於有限的減震特性,在傳統精密車(chē)床上(shàng)這(zhè)樣的力會導致嚴重的震動,同時會導致導軌過早磨損,這會引起一係列的問題,諸如尺寸保持能力、輪廓精度和表(biǎo)麵粗糙度,且會加快刀具磨損。

走近漢布雷(léi)格

荷蘭(lán)製造商漢(hàn)布雷格機床公司(Hembrug Machine Tools)為西班牙達(dá)諾巴(bā)特(Danobat Group)機床集團成員之(zhī)一,專(zhuān)門從事高精度硬車床的開(kāi)發和製造。此外,他們還擁有車削亞微米(mǐ)級精度要求硬質合金工件的豐富經驗。50 多年前(qián),公司擺脫了傳統車床的(de)生產,開發了以靜壓技術為核心的(de),包括靜壓主軸和靜壓導軌的超精密車床,以滿足用戶日(rì)益提高的質量要求。

圖 2 最新設計的第三代全靜壓 Hembrug MikroTurn® 100 超精車床

Hembrug Mikroturn® 係列機床的主軸和(hé)導軌均采用這種“內部”開發的靜壓技術。事實證明,它優(yōu)於當今(jīn)市場上的所有其他類型的主軸和導軌係統。該機床提供了卓越的阻尼特性以及高動(dòng)態剛度,與速度(dù)無關,這對於最小(xiǎo)化刀尖的振(zhèn)動是非常有必要(yào)的,而減少振動對於表麵粗(cū)糙度和(hé)延長刀(dāo)具壽命至關重要。

同時由於導軌副之間或主軸軸承之間沒有金屬與金屬的接觸,因此無磨損,可以降低維護運營(yíng)成本並長久保持機(jī)床(chuáng)的精度。

與(yǔ)傳(chuán)統的精密車床相(xiàng)比(bǐ),這(zhè)種(zhǒng)以靜壓技術為核(hé)心(xīn),以天然花崗岩為床身的機床,無疑投資成本更高。但是由於其固(gù)有的穩定性,我們得以持續穩定獲得(dé)滿足精度要求的(de)零件,與此同時刀具壽命更長,調整時間更短。最重要的是,工件質量與磨(mó)削相當。

如(rú)何選用刀具

除了這些對機床的基本要求外,還(hái)必須使用合適的刀具。近年來,這一(yī)領域有了更多進展,從而改(gǎi)善了硬質合金的可加工性。隻有(yǒu)最堅硬和最耐磨的刀具才(cái)能(néng)加工(gōng)硬質合金,目前金剛石(shí)類刀具已經具(jù)備這(zhè)個能力。現在有許多不同類型的金剛石刀具,我們建議使用最新開發的無粘結劑 PCD 刀片。它們比單晶金剛石型更耐磨、更堅韌。新型 PCD刀具壽(shòu)命(mìng)顯著延長、表麵粗(cū)糙度更好,從而增強了尺寸精度控製能力。這些刀具的出現使硬車削成(chéng)為一種更加可行的加工(gōng)工(gōng)藝。

圖 3 車削後油石超精,可實現工件表麵粗(cū)糙度R a0.02 μm

硬車與超精技術的結合

硬質合金的粘合劑(jì)含量(liàng)、硬度、耐磨(mó)性和粒度等,都對其可加工性(xìng)產生影響。合金晶粒尺寸越細,可獲(huò)得的表麵粗糙度(dù)的精(jīng)度越(yuè)高。對於粗晶粒且要(yào)求表麵粗糙度的精度較高的產品(pǐn),Hembrug 提供可集成磨削主軸或超(chāo)精絎磨的方案。Hemburg 獨家提供的(de)“Kombifin 超精磨削(xuē)選件”,零件表麵(miàn)粗糙度可達 R a0.02 µm。在一台機床上結合硬車加工和超精加工,顯著提高了精(jīng)度和靈活性。通過這種方式,無論晶粒大小如何,用戶都可以在表麵粗糙度和表麵(miàn)質量方麵獲得更加出色的結果。

在(zài)全球範圍內(nèi)有許多 Hemburg Mikroturn® 機床用於硬質合金成型工具的精加工。在(zài)最近一次應用中,Hembrug再次證(zhèng)明(míng)了硬車削(xuē)工藝的實(shí)力(lì),這是一個含有 12% 鈷粘結劑的直徑 150 mm 拉伸模(mó)具。我(wǒ)們的工程師能夠以0.2 mm 切削深度加工該模具(jù),總循(xún)環時間為 30 min。而同一零件的(de)如果采用磨(mó)削的方式,則(zé)需要 8 h。

圖 4 拉伸模加工精度相同的情況下,硬車 30 min 內完成,而傳(chuán)統的磨削工藝需要 8 h 才能完成

該用戶正在尋找一種在不犧牲零件質量的前提下更高效(xiào)的加工方法。使用 CVD 金剛石(shí)刀片,刀具壽命(mìng)長達2.5 km,而使(shǐ)用(yòng) PCD 刀片,刀具壽命甚至可以達到 4 km,表麵光潔度為Ra0.2。

盡管硬(yìng)車削可以采用幹式加工,但使用冷卻液(空氣(qì)或(huò)切削液)通常更有益。有了冷卻液,排屑更順滑,從而(ér)最大限度地減少進入(rù)工(gōng)件的熱量。冷卻液的使用還有(yǒu)助(zhù)於提(tí)高工(gōng)藝的穩定性。

擁有一(yī)種靈活(huó)的加(jiā)工方法,如以(yǐ)車代磨加工,能夠生產出高質量的硬質合金模具,並保證磨削質量。尤其在小批(pī)量生產中,以車代磨工藝,輪廓複雜的零件更易生(shēng)產,換型(xíng)時間快,調整時間短,這意味著成本(běn)更低,錯誤更少且交付周期(qī)更短。無論生產什麽樣的工件,都會帶來巨大的競爭優勢。

投稿箱:

如果您有機床行業、企業(yè)相關(guān)新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業(yè)相關(guān)新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量(liàng)數據

- 2024年11月 分地區(qū)金屬切(qiē)削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本(běn)型乘用車(轎(jiào)車(chē))產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新(xīn)能源汽車銷量情況

- 2024年(nián)10月 新能源汽車產量數據

- 2024年10月 軸(zhóu)承出口情況

- 2024年10月(yuè) 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床(chuáng)產量數(shù)據

- 2024年9月 新能源汽車銷量情(qíng)況

- 2024年8月 新能源汽車產量(liàng)數據

- 2028年8月 基(jī)本型乘用車(轎車(chē))產量數據

博文選萃

| 更多