車銑複合加工(gōng)中心(xīn)主軸結構的有限元分析

2022-5-30 來源:齊齊哈爾工(gōng)程學院 作者:謝偉東(dōng)

摘要: 車銑複合加工(gōng)中心主軸是係統結構中的關鍵(jiàn)性零件,機床在(zài)運行(háng)過程中會受到不同(tóng)程度的切削力(lì),想要防止機床變形問(wèn)題的發生率,需要通過科學(xué)的(de)結構設置保證機床的剛度(dù),當承受較大的切削力時,依然保(bǎo)有較高的加工精(jīng)度,降低自激振動(dòng)問題的發生。采(cǎi)用有限元分析技術創建係統模型,通過車銑複合加工中心主軸結(jié)構的設計調整,對主軸剛度進行分析驗算,車銑複合加工中心主(zhǔ)要包括單元技術、機床整機技術,其中主軸單元屬於單元技術的重要(yào)環節(jiē)。車銑複合加工中心主軸(zhóu)(電主軸)結構的(de)有限元分析,主要(yào)研究(jiū)目(mù)的是提高機床運行的穩定性,保證加工精度和主(zhǔ)軸(zhóu)剛度。

關鍵詞:車銑複(fù)合加(jiā)工中心;主軸結構;有限元分析

0 引言(yán)

車銑複合加工中心主軸結構包括:主軸電機、主軸和軸承等部分,主軸作為機床的核心部件,其結構性能對在整台機(jī)床的運行穩定性有著重要影響,想要(yào)全(quán)麵提高切削速度、保證(zhèng)機(jī)械加(jiā)工精度,就需要建(jiàn)立有(yǒu)限元分析模型,分析主軸結構性能。主(zhǔ)軸結構設計(jì)中的技術手段相互製約,解決速度與剛度之間的矛盾,借助有限元分析法的便利性和(hé)靈活性,對車銑複合加(jiā)工主軸結構進行分析,通常情況下安裝兩個主軸,實現在不停車(chē)狀態下的自動對接轉移,自動(dòng)化完成絕大部分的工件加工工作,提高加工(gōng)效率。

1、車(chē)銑複(fù)合(hé)加工中心主軸結構

1.1 車銑複合加工中心主軸結構

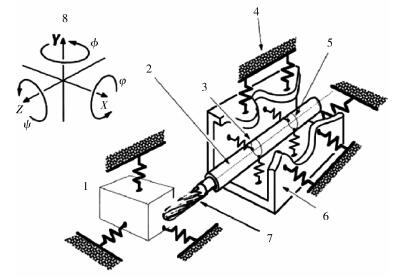

結合軸承結構的主要特點,車銑複合加工中心主軸通常 隻存在徑向剛度,簡化處理(lǐ)後發現徑向壓(yā)縮彈簧(huáng)。車銑複合加工中心主軸簡(jiǎn)化後的力學模型分析過程中,可以有選擇的忽略軸承剛度與轉速、負荷之間的關係,假設(shè)軸(zhóu)承的剛度為標準常數進行(háng)後續的有限元分析工作,這一過程中省略了工(gōng)作人員的計算量,結合主軸結構類型,主要采(cǎi)用滾動軸承,省略(luè)阻力(lì)因素分析並不會對最終的分析結果產生影(yǐng)響。如圖1所示,簡化主(zhǔ)軸剛度細節部位進行整體顯示(shì)。

1.1.1 軸殼

在進行主軸結構分(fèn)析的過程中,軸(zhóu)殼作(zuò)為主要部件之間,其尺寸與位置會對主軸設計精(jīng)度產生影響,通過安裝過程的查看,設計人員將軸承座孔安(ān)裝到軸(zhóu)殼上,在(zài)進行電機定子安裝的過程中,需要保持一端處(chù)於開放狀態。一些大型(xíng)的主軸結構中,為了安裝便利,會(huì)在軸殼兩端設計的過程中采用開放型設計原(yuán)理,提高(gāo)主軸的運行(háng)速度,保證運行功率,其中轉(zhuǎn)子直徑要高(gāo)於軸承外徑,實現對機床裝配精度的控製,後軸承安裝區域(yù)提供無間隙配合。

圖1 車(chē)銑複(fù)合加工(gōng)中心(xīn)主軸簡化後的力學模型

1.1.2 轉軸

轉軸屬於主軸的重要回轉體,轉(zhuǎn)軸的實際精(jīng)度(dù)會對主軸的整體精度產生影(yǐng)響,采用的轉軸對形位公差(chà)、尺寸精度有著高質量要求,轉軸(zhóu)在高速(sù)運轉的過程中,受到偏心質量的影響產生不規則振動,無法保證機(jī)床動態性能的穩定性(xìng),需要借助有限(xiàn)元測試轉(zhuǎn)軸的動平衡,在測試的過程中(zhōng)一部分轉軸上的零件要同時接受動平衡測試。

1.1.3 軸承

精密軸承作為主軸的核心支承部件,其尺寸、位置(zhì)和功能會對(duì)主軸最高轉速產(chǎn)生影響,因此在主軸結(jié)構設計的(de)過(guò)程(chéng)中,需要選擇高速性能、動負荷承(chéng)載強以及(jí)發熱量小的(de)精(jīng)度軸承,其中常見的類型(xíng)有:動靜壓軸承、磁浮軸承等。

1.2 主軸電機有限(xiàn)元(yuán)分(fèn)析

1.2.1 電機的有限元仿真

在進行主軸(zhóu)電機有限元分析的過程中,采(cǎi)用仿真處理的方式,主要的計算對象是電(diàn)路、磁路,以此為基(jī)礎,通過 Ansoft中的(de) RM xprt模塊(kuài)進行電機結構選擇,參與到電磁設(shè)計分析的(de)過(guò)程中,計算軟件仿真建模數據。將已經完成的電機模型信息輸入到二(èr)維瞬態場(chǎng)。加載幾何模(mó)型的同時進行模型(xíng)材料定義,分別設定電機主從邊界條件,采用網格劃分的形式得到各項信(xìn)息,轉子(zǐ)受(shòu)力過程中對氣(qì)隙(xì)網格具有一定(dìng)的敏感性,因此,在得到的最小氣隙處分別設置了多(duō)層網格,計算出主軸電機電磁轉矩,了解主軸電機的電流變(biàn)化流程。

1.2.2 二維電機瞬態分析

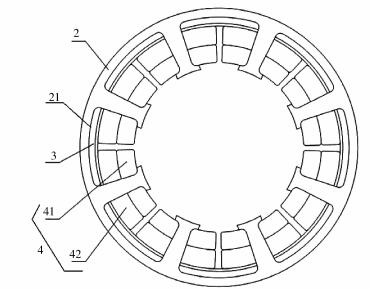

將已經構建完成的仿真模型輸入到 Maxwell2D 瞬態(tài)場,利(lì)用數據分析軟(ruǎn)件定義電機內部的主材料、設定精準度的邊界條件,合理添加激勵源,做好網格劃分處理。如(rú)圖2所示(shì),計算磁鏈在經過轉(zhuǎn)子(zǐ)齒(chǐ)麵時的疏密程度,分(fèn)析轉(zhuǎn)子齒部尺(chǐ)寸對最終分析結果(guǒ)的影響,並結合呈現的數據效果圖示,得出轉子電阻與轉子(zǐ)齒部尺(chǐ)寸的關係,保證漏抗(kàng)與加工速度相契合。在主軸電機結構設計的過程中滿足機(jī)床運行速度範圍內的功率、扭矩需求,全麵(miàn)提高轉子(zǐ)旋轉階段強度。

圖2 雙層(céng)繞組

1.3 主軸電機繞組設計

主軸(zhóu)電機的定子繞組為勵磁繞組,在主軸結構設計(jì)的過程中電機(jī)繞組設計質量會影響到主軸動力性能,車銑複合(hé)加工中心主軸電機繞組設計過程中采用單層繞組,需要在每個槽放置(zhì)線圈邊。單層繞組的線圈槽數量較少,實現對槽麵積的綜合利用,繞組的斷口接線(xiàn)長度(dù)有限,無法(fǎ)隨意進行節距調整,繞組的端部交疊安裝,具有較高的穩定(dìng)性。在(zài)進行繞組類(lèi)型選擇的過程中,要結合主軸結構特點進行綜合(hé)考量,車銑複合加工中心主軸的(de)定子槽較淺,主要采用雙層繞組,在嵌線階段會遇到(dào)很多問題,繞組的散熱性能較差,但雙層繞組的(de)應用(yòng)能夠(gòu)降低(dī)高次諧波損耗。

1.4 電機定子繞組的有限元分析

1.4.1 有限元模型的(de)建(jiàn)立

車(chē)銑複(fù)合加工中心主軸定(dìng)子繞組為三相12/8極結構(gòu)SITM,結(jié)合SRM定轉子外徑與內徑的數據信息(xī),對定轉子極弧係數、氣隙等數據進行調整,選(xuǎn)擇合適的零件(jiàn)尺寸完成主軸結構設計與(yǔ)安裝,在計(jì)算機數據係統中生成了幾何模(mó)型進行有限元分析,從機床控製接口輸入幾何模型,利用瞬態模塊完成二維時(shí)步有限元計(jì)算。通過計算機軟件定義外加(jiā)電路,分別建立功率變換器分(fèn)析模型、驅動電路分析模型,彼此之間相互驗證形成仿真體係。

1.4.2 三(sān)角形單元網(wǎng)格剖分

定子繞組有限元分析的前提是電機(jī)模型的建立,定義運動邊(biān)界的限製條件,通過有限元算法分析(xī)的時間步長,了解電(diàn)機係統網(wǎng)格的劃分情(qíng)況。Maxwen能夠自動剖分有限元網(wǎng)格,在實際(jì)分析計(jì)算(suàn)過程中,當計算精度(dù)無法滿足分析需求時,需要借助手工操作的方式,全麵提高氣隙區域的網格密度(dù)。三角(jiǎo)形(xíng)單元網格(gé)剖分形式的(de)運用,劃(huá)分過程十分仔(zǎi)細,網(wǎng)格(gé)的剖分精度較高,但需要機器保(bǎo)持高運行時長。在進行(háng)磁(cí)場能量集中、磁場變化(huà)快的氣隙區域,要確保網格劃分的精細程度(dù),提高計(jì)算精度的同時,完(wán)成磁場變化不明顯的電機區域網格劃分。有限元計算需要(yào)具備理想的邊界條件(磁通(tōng)平(píng)行(háng)邊界),在進行繞組激(jī)勵源輸入的過程中,要(yào)通過外電路(lù)完成輸入,建(jiàn)立(lì)SRM 驅動電路分析模型。

2、有限元(yuán)分析車銑複(fù)合加工中心主軸結構

2.1 有(yǒu)限(xiàn)元分析的主要流程

想要保證(zhèng)係統運行的穩定性、分析結果(guǒ)的準確性,就需要結合車銑複合加(jiā)工中心主軸的(de)實(shí)際構成情況,建立三維實體模型(xíng),在(zài)此基礎上進行靜態分析,適當(dāng)地對主軸增加約束力和(hé)載(zǎi)荷重量,根據有限(xiàn)元模型顯示的各項數據信息,在 ANSYSY 裏求解,分析機床主軸(zhóu)的廣義特征。

通過(guò)合理計(jì)算得到車銑複合加工中心主軸的有限元(yuán)節點,分(fèn)析有(yǒu)限(xiàn)元模型坐標係中(zhōng)產生的變形情況和移動情況(kuàng),借助(zhù)表格與色度圖的顯示(shì)形式,向計算人員展示設備與零件的位移數值與(yǔ)扭轉變形的程度。分析(xī)多個節點的(de)變(biàn)形強弱,對主軸運行階段承受(shòu)的應(yīng)力大小進行計算(suàn),同時(shí)得到車(chē)銑複合加工中心主軸應力的主要受力點,分析多個節點的位移變化,將得到的數值代入到徑(jìng)向剛度計算公 式:Kr=F/W ,完成(chéng)車銑複合(hé)加工中(zhōng)心主軸剛 度計算。

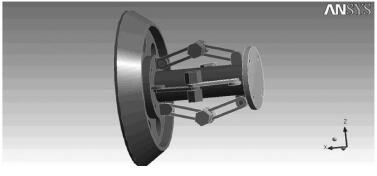

2.1.1 主軸部件有(yǒu)限元模型

車銑複合加工中心主軸普(pǔ)遍為(wéi)階梯空心軸(zhóu),在進(jìn)行主軸部件(jiàn)動態(tài)、靜(jìng)態設計的過程中,需要利用有(yǒu)限(xiàn)元分析軟件(ANSYS)對主(zhǔ)軸部件的工作情況進行分析,根據運行時期工件的具體表現,製定主軸部件有限元模型,對分析流程進行分割。一般情況下,車銑複合(hé)加工中心主軸部件構成,需要前後兩套角與陶瓷球軸(zhóu)承建立支撐關係,保證前軸承的固定狀態,能夠完成承受徑向載荷、雙向軸向載荷,後軸承在定向階段會產生輕微的位移,在進行主軸工(gōng)作熱伸長的補償(cháng)處(chù)理階段,前後軸承在完成定位轉移的同時,將盈套(tào)固定在主軸區間。電機轉子改變鍵聯接的狀態,轉移到前後(hòu)軸承之間,轉矩的傳遞工作需要借助壓配合的摩擦力(lì)完成。

主軸部件建模的過程中,需要通過有限元(yuán)分析 AN-SYS,計算簡化處理後實體模型的具體尺寸,生成(chéng)關鍵節點,在得到的截(jié)麵上進行平麵單元設計(jì),主要采用手工劃分網格離散(sàn)的處理形式,將(jiāng)帶網格的截麵轉化為帶網格的物體。結(jié)合現有的主軸約束條件,參考主軸結構設計的(de)實際情況,進行科學的有(yǒu)限元分析,計算得到主軸(zhóu)的載荷條(tiáo)件,分析車銑複(fù)合加工中心主(zhǔ)軸的銑削力。

2.1.2 特定結構的振動特征(zhēng)分析

特定結(jié)構的振動(dòng)特征分析指的是主軸結構的固有頻率以及振型(xíng),采用模態分析的形(xíng)式進行(háng)主軸結構故障診查,通過得到的固有頻率(lǜ)值分(fèn)析了(le)解主軸結構的整體(tǐ)剛度,分析結(jié)論(lùn):固有頻率越大、結構剛度越大(dà)。分析主軸結構故障產生的(de)主要原因,將機(jī)床振動形式分(fèn)為自由振動、被動振動和自激振動(dòng)三種,機床振動可能造成刀具位(wèi)移,影響工(gōng)件的運行速度(dù),無法保證工件的(de)加工精度,最終的機床加工精(jīng)度(dù)、效率不理想的後果(guǒ)。建立有限元分析模型計算機床固有頻率,是保(bǎo)證機床整體性能的主要手段。

圖3 ANSYS中主軸部件模型

2.2 車銑複合加(jiā)工(gōng)中心主軸結構特點

2.2.1 主軸結構靜態分析

通過有限元分析技術對車銑複合加工中心主軸結構特點(diǎn)進行了解,靜態分析首先需要了解主軸變化前後所產生的位移矢量,分析車銑複合加工中心主軸變形的主要區(qū)域,變形問(wèn)題主要出現在主軸的前端部位,這是因為(wéi)主(zhǔ)軸(zhóu)前端作為主要受力點(diǎn)。與之相反後主軸端的變形問題並不嚴重,通(tōng)過調查(chá)分(fèn)析表(biǎo)明,車銑複合加工中心主軸(zhóu)的受力點所產生的應力最(zuì)大,隨著坐(zuò)標的移動,應力也逐漸向主(zhǔ)軸後端移(yí)動。

2.2.2 主軸結構模(mó)態分析

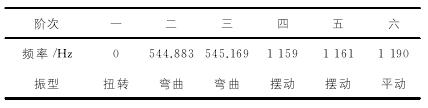

采用三維實體模態分析法,對車銑複合加工中心主軸的運行狀態(tài)進行觀(guān)察,主要的分(fèn)析內容是,機床高速銑頭的固有振動頻(pín)率,以此作為依據了解振動特性與響應特性,無阻尼(ní)自由振動實驗得到車銑複合加工中心主軸的(de)固有振動特性,如表(biǎo) 1 所示(shì),在檢驗固有頻率的同時,分析振動的主要類型以及振動過程中產生的應(yīng)力(lì)數值(zhí)。車(chē)銑複合加工中心主軸運行的過程中,通過交變(biàn)循環產生應力作用到主軸,產生生產疲勞,對內部設(shè)備和工件造成不同程度的破壞。因此,需要製定出合理的解決方案提高主軸結構(gòu)強度,借助模態分析法計算出主軸(zhóu)的固有頻率與臨界轉速,通過數據調整在有效轉速 < 臨界轉速的狀態下重新定位,避免對共振區域造成損耗,全麵提高主軸設計成效。

表1 電(diàn)主軸的固有振動(dòng)頻率和振型

2.3 主軸(zhóu)結構銑削靜剛(gāng)度分析

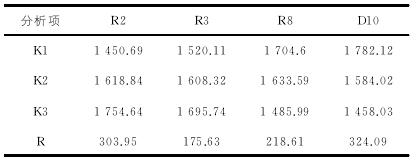

銑削靜剛度分析的主要目的是,了解機器在運(yùn)行過程(chéng)中,各項數據是否滿足機床(chuáng)精度加(jiā)工標準,在車銑複合加(jiā)工中心(xīn)主軸的靜剛度分析階段,結合靜載荷、位移比值(zhí),通過(guò)模型演示(shì),利用極端公式分析主軸剛度。車銑複合(hé)加工中(zhōng)心主軸結構中主軸箱前端呈(chéng)現出(chū)六角外形,傾斜分布加強筋對主(zhǔ)軸載荷進行分解,當主軸箱的頭部呈現出矩形,主軸孔壁會與板壁之(zhī)間相切,同時在另外一側設置加強筋作為支撐,主軸載荷分解(jiě)轉移到左壁、兩處加強筋上。選擇合(hé)適形狀的對角筋,能夠全麵提高主(zhǔ)軸箱的彎曲剛度,降低立柱發生變(biàn)形的概(gài)率,如表(biǎo) 2 所示,在主軸結構設計階段,通(tōng)過有限元分析得到主軸剛度的極差變化,降低主軸麵內彎曲(qǔ)問題的發生。

表2 主軸(zhóu)剛度的極(jí)差分析表

總結:在車銑複合加工中心主軸結構問題解決(jué)的過程中,需要通過有限元分析得到準確的主軸端變形動(dòng)態(tài)演(yǎn)示,在有 ANSYS軟件中以(yǐ)動畫播放的形(xíng)式表現出來,並(bìng)做好視頻、數據(jù)記錄找到危險截麵的所處區域,顯示出臨近(jìn)受(shòu)力點(diǎn)的軸肩區域工作情況,通過軸有限(xiàn)元模(mó)型完成2D、3D 的主軸模態分(fèn)析,為車(chē)銑複合加工中心主軸結構設計提供精準的參考數(shù)據,作為(wéi)設計修改的基礎。

投稿箱:

如果您有機床行業、企業相關(guān)新聞稿件發表,或進(jìn)行資訊合作,歡迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關(guān)新聞稿件發表,或進(jìn)行資訊合作,歡迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息