摘 要:超聲波加工適合於加(jiā)工(gōng)硬脆材料(liào)。該文將旋轉超聲加工與數控技術相(xiàng)結合,在超聲(shēng)振蕩、工具旋轉以及機(jī)床進(jìn)給3種運動綜合作用下,以硬脆材料壓痕斷裂理論為基礎,分(fèn)析材料(liào)的去除機理,建立材料去除量的數學模型,並(bìng)通過實驗得出材料去除量與各工藝參數之間的關係。

關鍵詞:超聲波銑削;數控旋轉;材料去除量;建模

硬脆(cuì)材料具有硬度高、脆(cuì)性大、斷裂韌度低(dī)、彈性極限與強度(dù)非常接近等特點,加工性極差,不僅(jǐn)加工周期長,而且加工成本(běn)高,加工精度也不易保證,因此,硬脆(cuì)材料是典型的難加工材料[1]。

超(chāo)聲波加工材料的去除機理和材料去除的數學模型,國內外已對此做(zuò)出了大量的研究工作,並對材料去(qù)除率建立了(le)各種理論模型[2]。在傳統超聲波加工中,去除材(cái)料的原理主要是利用磨粒懸浮液中的磨粒通過高頻振蕩(dàng)對工件材(cái)料進行連續錘擊和懸浮液的(de)真空(kōng)壓力對工件材料進行去除。但(dàn)是隨著加工深度的增加,磨料(liào)懸浮液越來越難以進入加工表麵,加工效率降低,並且(qiě)當加工麵積比較大時,磨料(liào)不能均勻(yún)地(dì)分布在加工表(biǎo)麵,致使工具磨損不一(yī)致,並且工具頭需要根據(jù)工件的加(jiā)工形狀來製做(zuò),結構複雜,加工精度低,加工效率也隨之降低,所以它不適合大(dà)麵積工件的加工[3]。針對傳統超聲(shēng)波加工中存(cún)在的工具製作複(fù)雜、工具損(sǔn)耗嚴(yán)重(chóng)等問題,本文提出數(shù)控旋轉超聲波銑削(xuē)加工技術,在前人研究的基礎上,基於壓痕斷裂理論,研究數控旋轉超聲波銑削加工的材料去除(chú)量理論模(mó)型。

1 、數控旋轉超聲波銑削加工材料去除機理及數學(xué)模型

1.1 材料去除機理

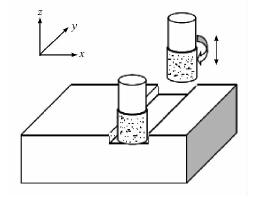

數控旋轉超聲波銑削加工是將金剛石磨料顆粒燒接在工具頭上,利用傳統機械旋轉加工和(hé)工具軸(zhóu)向超聲振動的複合加工(gōng),並(bìng)在數控機床上利用CNC程序控製(zhì)x 軸、y 軸、z 軸移動,實現三維輪廓加(jiā)工,如圖1所(suǒ)示。

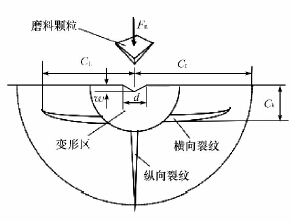

由(yóu)於金剛石顆粒的形狀一般都不規則,存在許多尖角,當金剛石磨(mó)粒作用於加工工件時,磨粒就像一個個小壓頭與工作表麵接觸,產(chǎn)生中央裂紋和橫向裂紋,當裂紋(wén)擴展到工件表麵時(shí),就會以脆性斷裂形式從工件(jiàn)脫落。

圖1 數(shù)控旋轉超聲銑削加工示(shì)意(yì)圖(tú)

因此,數控旋轉超聲波(bō)銑削加工材料的去除是金剛石磨粒磨削(xuē)材料和傳統超聲波加工材料(liào)去(qù)除的複合。在(zài)加工中同時具有3種去除材料方式:(1)衝擊隨著工具的旋轉,工具(jù)端(duān)麵(miàn)的磨(mó)料顆粒衝擊加工表麵的不同(tóng)地方(fāng);(2)磨蝕工(gōng)具的旋轉運動及工具的進給運動,使磨料顆粒在工件的表麵刮擦出微小溝槽;(3)超(chāo)聲波空化作用。

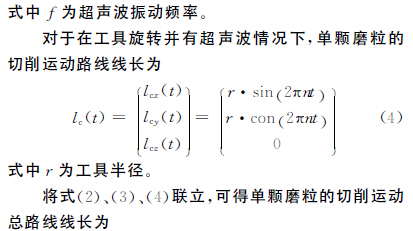

根據(jù)壓痕斷裂(liè)力學,結合金剛石磨(mó)粒(lì)的實際運動方式,建立單顆磨粒切削(xuē)硬脆(cuì)材料的(de)材料(liào)去除過(guò)程和切削體積模型(xíng)如圖(tú)2所示[4-6]。

圖2 單顆磨粒壓力斷裂力學模型

在圖2中,CL為橫向裂紋的(de)長度(dù),Cr為徑向裂紋(wén)長度,Ch為橫向裂紋的深度,w 為單顆磨粒最大的穿透深度,d 為單顆磨對角線的縮(suō)進長度,Fn是單顆(kē)磨粒最大衝(chōng)擊力。

1.2 材料去量率模型的建立

由壓痕斷裂情況可知,在(zài)工具旋轉超聲波加工中,每(měi)個磨粒可以看作一個小壓頭,當側麵裂紋擴展至工件表麵或兩相(xiàng)鄰壓痕(hén)的側麵裂紋相(xiàng)遇時,就會產生(shēng)碎片而(ér)將材料去除[7-12]。由圖2可知,單顆磨粒去除材料(liào)的體積可近似看作一圓柱體,其體積為

![]()

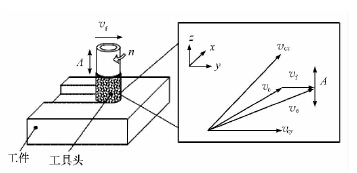

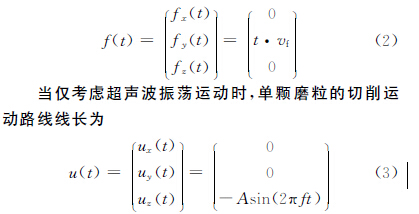

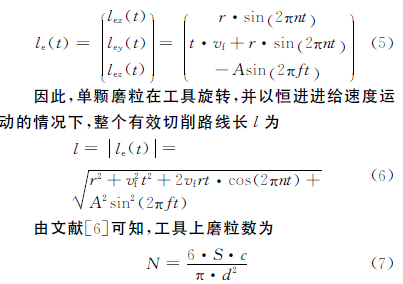

實際在數控旋轉超聲波(bō)銑削加工中,不光是工具在旋轉,工具頭也在以恒(héng)定的速度作進給運動。當(dāng)考慮工件以恒定的速度作進給運動時,工具上麵的磨粒就(jiù)具有3種運動形式:隨工具運動的超聲波振動、工具自身的轉動、與工件間的相對運(yùn)動,如圖3所示。圖(tú)3中,A 是超聲波振幅,vf為工具頭恒定(dìng)進給(gěi)速度,n 為工具(jù)頭(tóu)轉速,vc為切削速度,vcx和vcy是vc在x-y 麵上的切削速度,ve為(wéi)超聲波有效切削速度[8]。

圖(tú)3 數控旋轉超聲波銑削中的3種運動示意圖(tú)在圖3中,工具沿著y 軸以恒定速度運動,在不考慮超聲波情況下,單顆磨粒的切削運(yùn)動路線線長(zhǎng)為

式中,d 是磨粒直徑,S 是工具頭麵積,c是磨料懸浮(fú)液的濃度。

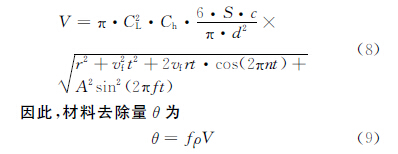

聯立式(1)、(6)、(7),得數控旋轉超聲(shēng)銑削的總去除(chú)體(tǐ)積為

式中ρ為材料密度。

由式(8)和式(9)可見,數控旋轉超聲波銑(xǐ)削加工對材料的去除率與超聲振動頻率f、振幅A、磨料大小d、主軸轉速n,工具恒定進給速度vf有關。

2 、加(jiā)工實驗

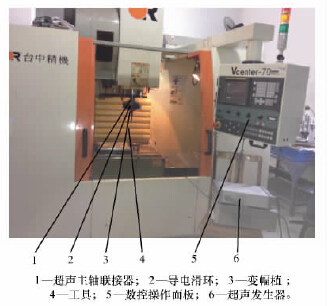

為驗證旋轉超聲波銑削加(jiā)工(gōng)與傳統銑削加工對材料去除量的參(cān)數影響,我們進行了兩者加工對比。加工設備是數控加(jiā)工中心的VCenter-70,超(chāo)聲設備功率為600

W,頻率為20kHz,振幅為0.12mm,磨料數為500。係統集成如圖4所示。加工材料為模具鋼(gāng),刀具(jù)直徑為5mm。

圖4 超聲係統

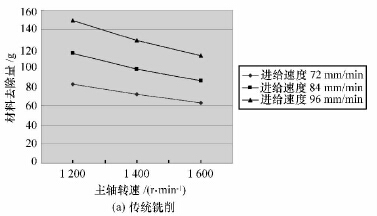

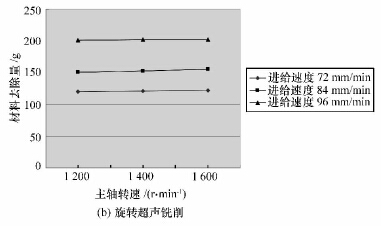

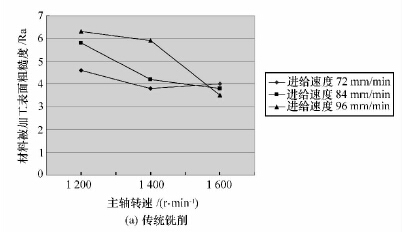

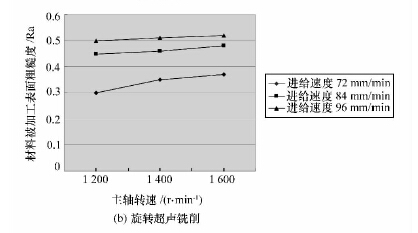

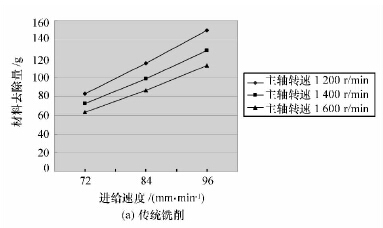

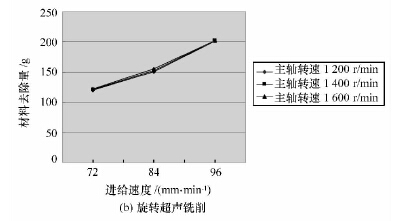

(1)主軸轉速相同的情況下的對比如圖5和(hé)圖6所示。從圖5中可看出,傳統銑削加工隨著轉速(sù)增加,材料去除量卻呈下降趨勢(shì);而旋轉超聲銑削加工(gōng)在主軸轉速增加時,對材料的去除量也略有增加,但(dàn)並(bìng)不明顯,很明(míng)顯旋轉超聲銑削對(duì)材料去除量要大於傳統銑削。在圖6中,傳統加工(gōng)的(de)表麵粗糙度值(zhí)是隨(suí)著主軸(zhóu)轉速的增加而降低,而(ér)在(zài)旋轉超聲(shēng)銑削加工中卻是隨著主軸轉速的增加而增加,這也說明了在超聲銑削加工中並不需要(yào)高的轉速。在兩者的粗糙度值對比中,旋轉超聲銑占有絕對優勢。

圖5 主軸轉速相同時對材料去除量的對比

圖6 主軸轉速相同(tóng)時對加工(gōng)表麵粗糙度對比

(2)進給速度相同的情況下的對比(bǐ)如圖7和圖8所示。從圖7中可看出(chū),在相(xiàng)同主軸轉速下對(duì)材料的去除量都是隨著進給速度的增加而增加,但(dàn)是,很明顯旋轉超聲銑削對材料去除量要大於(yú)傳統銑(xǐ)削。在圖8中,在傳統加工中,在(zài)恒定主軸轉速中隨著進給(gěi)速度(dù)增(zēng)加,對粗糙度值都是一直增加的,在一定(dìng)高的主軸轉速時會(huì)呈下(xià)降趨;但是在旋轉超聲銑削中(zhōng)卻是隨著進給(gěi)速度的增加表麵粗糙度值都是增加的,這也說(shuō)明了(le),在旋(xuán)轉超聲銑削中並不需要高轉速。在兩種加工方式中,對加工表麵粗糙度值,旋轉超聲銑削加工明顯要比傳統加(jiā)工方式要有優勢的多。

圖7 進給速度相同(tóng)時對材料去量率對比

3、 結論

通過旋轉超聲波與數控技術相結合對(duì)材料加工機理分析,推出各種加工藝參數,建立數控旋轉銑削對材料去(qù)除的數學模型,很好地反映了材料去除量(liàng)與(yǔ)各項參數之間的關(guān)係。通過實驗對比,反映出在相同條件(jiàn)下,旋轉超聲波加工無論(lùn)是對材料的去除量,還(hái)是對加工表(biǎo)麵粗糙度都優於(yú)傳統加工,但是,具體(tǐ)最優化加工參數還需要通過大(dà)量實(shí)驗來獲得(dé)。

如果您有機床行業、企業相關新(xīn)聞稿件發表,或(huò)進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年(nián)11月(yuè) 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床(chuáng)產量數據

- 2024年11月 軸(zhóu)承出口情況

- 2024年11月(yuè) 基本型乘用車(轎車)產量數(shù)據

- 2024年11月 新能源汽車產量數據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年(nián)9月 新能源(yuán)汽車銷量情況

- 2024年8月 新能源(yuán)汽車產量數據(jù)

- 2028年8月 基本型乘用(yòng)車(轎(jiào)車)產(chǎn)量數據(jù)