摘(zhāi)要:係統闡述了典(diǎn)型大型(xíng)牛頭滑枕式電火花加工機床的動態性能(néng)測試和分析方法。用多(duō)通(tōng)道信號(hào)采集分析儀對該機床在(zài)多(duō)個位(wèi)姿進行了多點激勵單點識振的模態測試和(hé)模擬(nǐ)工況下的(de)ODS(Operational Deflection Shapes)測試。綜合分(fèn)析模(mó)態測試和ODS 測試(shì)結果可知,該機床在不同(tóng)行程位置處的動(dòng)態性能穩定性較差,需通過對機床進行整機(jī)機械結(jié)構更合理(lǐ)的布(bù)局、滑動部件的輕量化設計和提高床身等部件的(de)靜剛度等措施來提高機床動態性能的穩定性。

關鍵詞(cí):電火花加工;牛頭滑枕(zhěn)式;模態測(cè)試;ODS 測試

牛頭(tóu)滑枕式電火花加工(gōng)機床的工作台固定不動或可實現X 方向移動(dòng),主軸(zhóu)頭通過滑枕可實現Y方向移動或X、Y 方向移動[1-2]。這種結構的機床具有工作台固定不(bú)動、滑枕移動較輕捷的特點,使裝配在該類機床上的工件安裝穩定性好,工件的調整和檢測方便。大型(xíng)電火花加工機床具有油槽容積大、裝配的(de)工件(jiàn)尺寸和重量大等特點;而牛頭滑枕式結

構的機床成本相對較低,且其結構特點又很好地適應了大型零部件的加工和檢測需求,因此,在大型電火花加工機床中得到了廣(guǎng)泛應用。

隨著我國航(háng)空、航天、汽車、能(néng)源領(lǐng)域的(de)快速(sù)發展,高精度大型難加工零件大(dà)量湧現,如整體閉式葉輪、大型整體帶冠渦輪盤等(děng)。這(zhè)類零件的材料特殊,加工精(jīng)度要求高,加工周期(qī)長,故(gù)對大型電火(huǒ)花加工機床的精度(dù)、效率和可靠性提出了更高的要(yào)求。而大型(xíng)電火花加工機床所具備的良好的動態特

性是實現高精(jīng)度、高效率、高可(kě)靠性加工的基礎。

目前,試(shì)驗模態(tài)分析法已發展成為分析結構動力學特性和解決振動(dòng)問題的(de)重要(yào)手段,在機床行業得到了廣泛應用[3-4]。本文通過模態測試(shì)和機床運行變型(ODS)測試相結合的方法,對典(diǎn)型大型牛頭滑枕式電火(huǒ)花(huā)加工機床(圖1)的動態特性進行研究。

圖1 大型牛頭(tóu)滑枕式電火花加(jiā)工機床主機

1 、測試係統與方(fāng)案

試驗采用丹麥B&K 模(mó)態測試(shì)分析係(xì)統(圖2)對典型大型牛頭滑枕式電火(huǒ)花加工機床進行動(dòng)態性能測試。該測試係統主要包括:單向加速度傳感器4507B、5320-50 型力(lì)錘(chuí)、pulse 後處理軟件、多通(tōng)道前端等。

圖2 B&K 模態測試分析係統

1.1 模態測試方案

針對大(dà)型牛頭滑枕式電火花加工機床的結構特點,模態試(shì)驗的激勵方(fāng)式選擇多點激勵單點識振測試方法,即在試驗過程中保持測(cè)量點不動(dòng),隻改變激勵點的(de)位置。

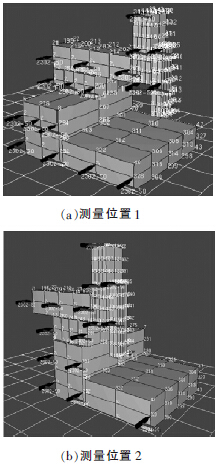

由於大型牛頭(tóu)滑枕式(shì)電火花加工(gōng)機床的結構特點,使X、Y 軸行程的改變(biàn)對整機結(jié)構形態的影響很大。為(wéi)深入掌握(wò)大型牛頭(tóu)滑枕式電(diàn)火花加工機床的整機動態性能,本文將選取(qǔ)4 個測量位置分別進行模態測試,這4 個測(cè)量位置所對應(yīng)的X、Y 軸行程分別為:X 2100,Y 900; X 2100,Y 0;X 1100,Y900;X 1100,Y 0。測試時,為了能體現各個部(bù)件(jiàn)對主(zhǔ)軸頭電極處的影響, 將傳感器放置在Z 軸下(xià)端,分別在X、Y、Z 3 個方向激勵,激勵點分別布置在Z軸(zhóu)、Z 軸(zhóu)底座、滑枕、中溜板、立柱(zhù)及床身上。

根據機(jī)床的外形尺寸和機床的不同姿態,建立(lì)相應姿(zī)態的機床基本模型,並在係統中設置力錘和傳感器的分布位置。試驗時,根據不同的測(cè)試方(fāng)向調整力錘和(hé)傳感器的數量和方向。4 個測量位置的機(jī)床基本模型和X 方向力錘位置見圖(tú)3,Y、Z 方向力錘位置根據實際工況會有相應調整,但布置方(fāng)法相同(tóng)。

圖3 機床基本模型和X 方向力錘位置示意圖

1.2 ODS 測試方案

運行狀態下的工作變形(ODS)試驗反映的(de)是在特定工況下(xià),對於特定頻(pín)率,各測(cè)量自由度之間的往複運動形態。具體測試方法為:將一個傳感器固定在某(mǒu)一(yī)位置(zhì)獲得參照信號(激勵信號),其餘傳感器布置在設定的關鍵結構點上, 以獲取響應信號。用ODS 分析和模(mó)態(tài)分析相結合的方法測(cè)試大型牛頭滑枕式電火花加工機床,可從(cóng)結構(gòu)振動的內因(yīn)和外因兩方麵來認識該機床的振動特性,為(wéi)機床進一步優化設計奠(diàn)定基礎。

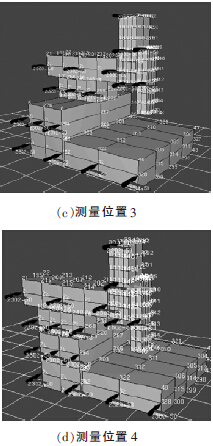

在測(cè)量位置1、3 處模擬實際加工(gōng)情況並進行ODS 測試(shì)。將(jiāng)Z 軸下端的傳(chuán)感器位置作為(wéi)參考(kǎo)點,將其餘傳感器布置在機床結構件的(de)重要位置,以獲取對該參考點的(de)影響程度,其中,X 方向測試時的測點布(bù)置見圖4。Y、Z 方向的測點布置方法與此相同,方向不同。

圖4 ODS 測試(shì)時X 方向(xiàng)的測點布置圖

2 、模態測試結(jié)果(guǒ)及分析

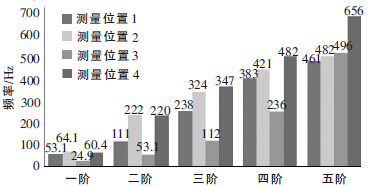

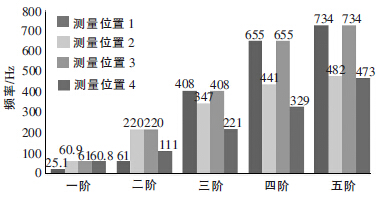

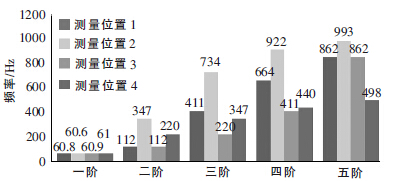

圖5~圖7 分別是(shì)在4 個(gè)測量位置測得的(de)X、Y、Z 方向的大型牛頭滑枕式電火花加工機床的前五(wǔ)階(jiē)模態。

圖5 各個測量位置(zhì)X 方向前五階模態

圖(tú)6 各個測量位置Y 方向前五階(jiē)模態

圖7 各個測量位置Z 方向(xiàng)前五階模態

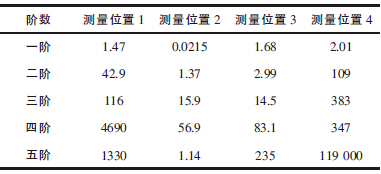

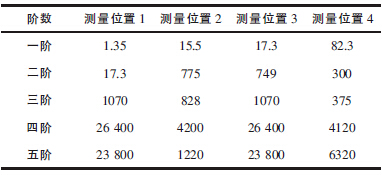

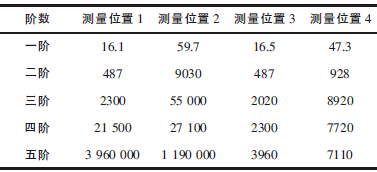

表(biǎo)1~表(biǎo)3 分別是在4 個測量位置測得的(de)X、Y、Z 方向的大型牛頭滑枕(zhěn)式電火花加工機床(chuáng)的前五階動剛度(dù)。

表1 各個測量位置X 方向前五階動剛度×108 N/m

表2 各(gè)個測量位置Y 方向前五階動剛度×108 N/m

表3 各個測(cè)量位(wèi)置Z 方向前五階動剛度(dù)×108 N/m

在位置1 測量X 方向模態的試驗過程中,對某個測點進行激(jī)勵時(shí),得到的頻(pín)響函數和對(duì)應的相幹性曲線分別見圖8 和圖9。在頻率較低時的相幹(gàn)性較差,可能是由於滑動部件重量較大,未能使(shǐ)整機模態(tài)徹底激發起(qǐ)來,或是受阻尼和噪聲等非線性因素的影(yǐng)響。但整體來看,測試數據受外界(jiè)幹(gàn)擾不大,測試結(jié)果(guǒ)較可靠。

圖8 測量位置1 某點X 方向頻響函數

圖9 測量位置1 某點X 方向(xiàng)相應的相幹性曲線

由測試結(jié)果可知,在不同的行程(chéng)位置,大型(xíng)牛頭滑枕式電(diàn)火花加工機床的固有頻率和動剛度有很大的變化。這說明機床的滑動部件對機床的動態特性有很大影響,導致各個行(háng)程位置的動態加工性能很(hěn)難保持較高的一致(zhì)性。因此,該機床需進一步優化機械(xiè)結(jié)構、優化分配各個(gè)構件質量和提高機床的靜剛度。

3 、ODS 測試(shì)結果及分析

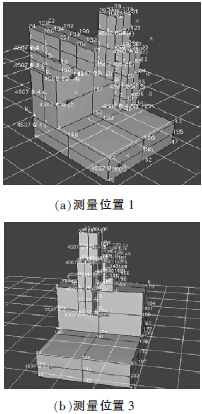

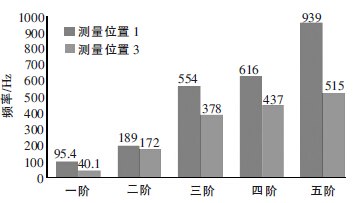

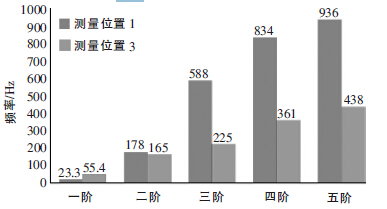

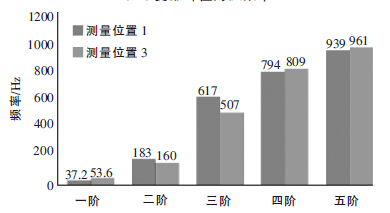

圖10~圖12 分別是在測量位置1 和測量位置3 模擬實際加工狀態時(shí), 通過ODS 測試得到的X、Y、Z 方(fāng)向幾個振幅峰值對應的振動頻率。可見,在兩個測試位置的Z 方向,其振幅峰值對應的振動頻率(lǜ)相差不多;但X、Y 方向的(de)振幅峰值對應的振動頻率相差很大。因此可認為,在測量位置1 和測量位置3 進行放電(diàn)加工時, 機床的動態特性相差較大,

其放電加(jiā)工效果不可能有很好的一致性。這進(jìn)一(yī)步說明需對機床采(cǎi)取改(gǎi)進措施,優(yōu)化機床構件質量分配和機械(xiè)結構,並提高其靜剛度。

4、 模態測試與ODS 測試結果(guǒ)的綜合分(fèn)析

由(yóu)模態測試所得機床基本模型的模(mó)態振動變形情況和ODS 測得機床基本模(mó)型的(de)工作變形(xíng)情況可知: 在測量位置1,ODS 的X 向變(biàn)形主要由模態振型中(zhōng)的三階、四(sì)階(jiē)振型組(zǔ)成;Y 向變形主(zhǔ)要由一、三、四階振型組成;Z 向變形主(zhǔ)要(yào)由一階、三階振型(xíng)組成(chéng);在測量位置3,ODS 的X 向變形主要由一階、四階振型組成(chéng);Y 向變形主要由一階、二階振型組成;Z 向變形主要由一、二、三階振型組成。

圖10 測量位置1 和測量位置3 的(de)X 方向

ODS 變形峰值對應頻率

圖11 測量位置1 和測量位置3 的Y 方向

ODS 變(biàn)形峰值對應頻率

圖12 測量位置1 和測量位置3 的Z 方向(xiàng)

ODS 變形峰值對應(yīng)頻率

通過分析(xī)模態振動變形和工(gōng)作變形的測試結果可知, 大型(xíng)牛頭(tóu)滑枕式電火花加工機床的床身、立柱(zhù)、Z 軸及滑枕的剛性相對較弱; 在不同行程位置,該機床的動態性能差異較大,使其難(nán)以滿(mǎn)足大型精密零件的穩定、可靠性加工需求。

5 、結語

為滿足大型精密零件的加工(gōng)需求,通過模態測(cè)試和ODS 測試相結合的方法,進(jìn)一步合理布局機床(chuáng)整機機械結(jié)構; 對滑枕和(hé)Z 軸等運動部件進行輕量化優化設計,在保證強度的前提下,減小(xiǎo)其質量(liàng)和(hé)慣(guàn)性載荷;對於主要支撐部件(jiàn)(如床身(shēn)和(hé)立柱),需進一步提(tí)高其靜剛度。

如果(guǒ)您有機床行業、企業(yè)相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機(jī)床(chuáng)產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承(chéng)出(chū)口(kǒu)情況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量數據

- 2024年11月(yuè) 新(xīn)能源汽車產量(liàng)數據

- 2024年11月(yuè) 新能(néng)源汽車銷量(liàng)情況

- 2024年10月 新(xīn)能源汽車(chē)產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機(jī)床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷(xiāo)量情況

- 2024年8月 新能源(yuán)汽車產量數據

- 2028年8月(yuè) 基本型乘用車(轎車)產(chǎn)量數據