作者:鄭(zhèng)萬全 先(xiān)生

結合鈦合金的特性以及框體類鈦合金(jīn)的結構特點,本文從(cóng)工藝方案規劃、加工設備選擇、工裝設計(jì)思路、常用刀具類型(xíng)以及加工注意事項等方麵進(jìn)行簡要地介紹。

框體類鈦合金零件加工工藝方案

框體類鈦合金零件,常見的是鈦合金機匣(見圖1)。根據產品使用的不同要求以及它的加(jiā)工特點,目前主要有4種工藝:①分段精加工,再焊接,再補充加工(gōng)焊接接頭部位。②分段粗加工,再焊接,再整體數控精加工。③整(zhěng)體鍛造,再粗精(jīng)機加工。④整體(tǐ)鑄(zhù)造,再粗(cū)精機加工。

框體類鈦合金零件機械加工設備的選擇

如采用分段精(jīng)加工、再焊接、再補充加工焊接(jiē)接頭部位的方案,加工設備可根據焊接接頭的情況(kuàng),根據零件輪廓尺寸選擇合適的五麵龍門加工中心、大型五軸聯動加工中心或(huò)數控車床等(děng)。

如果采用分(fèn)段粗加工,再焊接(jiē),再整體數控精加工的工藝,由於采用這類工藝方案(àn)的框體類鈦合金零件一般尺(chǐ)寸大,結構複雜,焊縫多,焊接易變(biàn)形,故在焊接前一般端麵、表麵均都留有較(jiào)多的餘量。在精加工工(gōng)藝規劃時,務必盡可能(néng)少轉工序,因為一旦(dàn)工序(xù)太多,累計誤差以及產品的變形(xíng)因(yīn)素就很難控製。一般來講,優(yōu)先推薦選(xuǎn)用大(dà)型龍門車銑複合中心(見圖2、圖3);其(qí)次推(tuī)薦選(xuǎn)用(yòng)數控車床(chuáng)與五軸聯動加工中心(見圖4)聯合加工。

如是采用整體鍛造(鑄造)、再粗精機械加(jiā)工(gōng)的方案。這種工藝方案準備的零件毛坯,其加工餘(yú)量(liàng)比較(jiào)均勻,去除餘量(liàng)相對較少,可縮短機械加工的時間。機械加工過程中,考慮框體類零(líng)件的內壁、外壁以(yǐ)及四周窗口需要粗精(jīng)加工,為此在選擇加(jiā)工設備時要選擇適當的數控車床(車削粗精加(jiā)工)、大型龍門五軸加工中心(內外壁壁粗(cū)去餘量以及加工四周窗口)、大型龍(lóng)門(mén)車銑複合中心等來進行精加工。

框體類鈦合(hé)金(jīn)零件機械加工工裝(zhuāng)設計(jì)思路

考慮框體類鈦合金零件一般薄壁、易變形、結構複雜,根據其結構分析,在工裝(zhuāng)輔助設計時務必遵循(xún)以下的基本原則。

(1)滿足工裝(zhuāng)使用過程中工件定位的穩定性和可靠性,有足夠的承載或夾持力,有適合零件(jiàn)的剛性結構。

粗加工時(shí),裝夾(jiá)夾緊力可大,以防止在切削寬度、深度較(jiào)大(dà)的大切削過程中零件的鬆動;精加工時,考慮零件易變形,工裝夾緊(jǐn)力要稍小,但要可防止工件鬆動。對於薄壁結構的特易變形零件,務必適當增加輔(fǔ)助支(zhī)撐工裝結(jié)構。

(2)盡量充分考慮零件設計基準(使(shǐ)用基準)、工裝定位基(jī)準(zhǔn)及零件檢驗(yàn)基準(zhǔn)間的統一或關聯。

(3)滿足裝夾過程中的方法簡單與操作快捷。

(4)滿足工裝在(zài)調整、一並轉序或更換過程中具有可靠(kào)的重複定位性。

(5)盡可能地回避結構複雜、成(chéng)本昂貴,嚴(yán)格遵循手動、氣動、液壓、伺服的依次優先設計采用(yòng)原則。

(6)周向需要設計限位防(fáng)轉裝置(zhì),防止二次裝夾沒周向基準。如批量較大,可以(yǐ)設計(jì)氣動、液壓的自動(dòng)化夾具,實現加工時壓緊塊自動讓位以及自動回複壓緊。如是側(cè)麵開槽(孔)以及其他涉及到可(kě)能在加工零件時會切削到工裝的情況,一般來(lái)講在設計時應(yīng)考慮適當讓位,更優的方案是推薦該工裝匹配部位選用與零件相同的(de)材質,以避免刀(dāo)具的損(sǔn)壞而帶來的(de)質量事故。

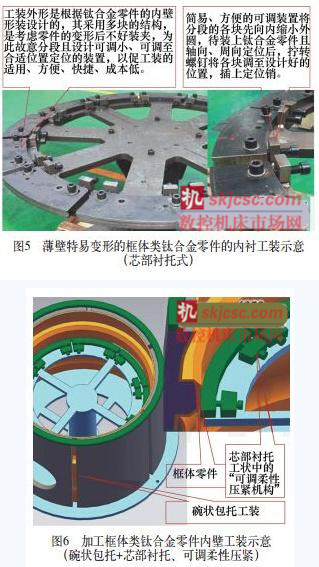

對於薄壁類框(kuàng)體鈦合金零件精度要求高的部位,工裝的裝夾可能會導致零件的新變形。因為在切削過程中,切削(xuē)力、夾緊力之(zhī)間的波動效應(yīng)會產生耦合作用,導致夾緊(jǐn)不當的附加應力、切削後的殘餘應力、工件內部(bù)的殘(cán)餘應力再次(cì)分布,當工裝卸力(lì)後就產生加工後新的變形。為此針對特(tè)殊的部位,推薦運用(yòng)“過渡(dù)外形可調支撐”或“過渡外形柔性工裝”的辦法(見圖5),即根據自由狀態下零件過渡外形的形狀設計(jì)與之完全貼合的可(kě)調(柔性)支撐並夾緊。

如是加工大型薄壁鈦合金(jīn)零件內壁(bì)時,更多從節約成本(běn)的角(jiǎo)度,一般通常采用(yòng)碗狀(zhuàng)包托與芯部襯托(見圖5、圖(tú)6)相結合(hé)的工裝結構方式,這種方式可更有效地實現工裝的(de)裝夾可靠(kào)。

框體類鈦合金零件機械(xiè)加工常用刀(dāo)具類型選擇

從提高效率、提升質量、降低成本等3個綜合因素出發,加工框體類鈦合金的刀具既希望具有較高的熱硬性,又希望具有良好的耐磨性;既(jì)希望具有良好的抗衝擊性,又希望具有較好的韌性;既希望(wàng)具有(yǒu)較高的(de)導熱係數,又(yòu)希望具有較(jiào)低的化學活性。從這(zhè)些希望出發,加工鈦合金常選用的刀具材料主要有硬質合金、聚晶金(jīn)剛石(PCD)和聚晶立方氮化(huà)硼(PCBN)等。經(jīng)過(guò)生產實際驗證,硬質合金和PCD刀具被認為是加工鈦合金比較理想的刀具材料。

目前加工鈦合金選(xuǎn)用刀具材料最優先考慮(lǜ)、最廣(guǎng)泛推崇的是硬質(zhì)合金刀具。因為(wéi)硬質合金具(jù)有相對成本(běn)低(dī)廉、導熱(rè)性較(jiào)好、硬度較高、韌性和紅硬性較好(hǎo)的(de)特點。依其化學(xué)成分可分為鎢鈷類(YG)、鎢鈷鈦類(YT)和添加稀有碳化物類(YW),目(mù)前在工業生產實際中獲得廣泛應用的仍然是鎢(wū)鈷類硬質(zhì)合金YG8、YG6、YG3等。如通常在粗車和(hé)斷續(xù)車削時(shí)采用YG8刀片,精車和連續車削(xuē)時選用YG3刀片,一般加工則(zé)選用YG6刀片。如果使用添加的(de)稀有金屬的細晶粒(lì)硬(yìng)質合(hé)金YA6、YD15、YG10H、YS2等,可提高刀具的壽命和加工效率。實踐(jiàn)中不選用鎢鈷鈦(YT)類硬質合金刀具的原因是YT類(lèi)刀片中含有鈦,它與被加工的鈦合金之間(jiān)會發生很強烈的親和力,很快粘(zhān)掉刀尖。

硬質合金加(jiā)工鈦合金速度可以達到45 m/min以上,但當切削速(sù)度繼續增加(jiā)時,刀具和工件接觸麵的溫度迅速升高,同時由於Co的熔點(diǎn)較低,在高的切削溫度及元素擴散作用下,造(zào)成了刀具材料中W和Co元素的擴散和流失,降低了刀具的(de)硬度和韌性,使硬質合金刀具發生嚴重的塑性變形、粘結磨(mó)損(sǔn)和擴散磨損,導致刀具失效。因此(cǐ),硬質合金刀具隻適合(hé)切削速度小於(yú)75 m/min的鈦合金。

聚晶金剛石刀具(jù)具有極高的硬度,也具有超高的耐磨性,還具有高彈性模量、高導熱係數、刃口鋒利(lì)、低摩(mó)擦係數以及與(yǔ)非鐵(tiě)金屬親和力小等優(yōu)點。該(gāi)類刀具適用於鈦合金的精加工和超精加工。

聚晶立方(fāng)氮化(huà)硼(PCBN)刀具,其硬度雖然略低於金剛石(shí),但它(tā)具有比(bǐ)金剛石(shí)更好的特點是熱穩(wěn)定性高得多,可達到1 200℃以上(金剛石的耐熱溫(wēn)度隻有700~800℃),化學惰性大,與鈦合金(jīn)在1 200℃時都不起化學(xué)反應。PCBN刀具相比硬質合金刀具,有著切削(xuē)速度(dù)高、表(biǎo)麵粗糙度質量好和刀具壽命長等特點,為此PCBN刀具更適合用作(zuò)鈦合金的精加工。但由於PCBN刀(dāo)具脆性很大,在切削加工中務必忌諱斷續切削或突變餘量(liàng)切(qiē)削。

框體類鈦(tài)合(hé)金零件加工的其他注意事項

不求高(gāo)的切(qiē)削(xuē)速度(dù),唯求可靠增大切削走刀量。過高的切削速(sù)度(dù)會導致刀(dāo)刃(rèn)過熱、刀刃粘結和(hé)擴散磨損嚴重。走刀(dāo)量的變化對溫度的變(biàn)化不明顯,所以降低切削(xuē)速度增(zēng)大切削走(zǒu)刀量是合理、適宜的(de)切削方式。

當車削時為了改善散熱條件(jiàn)和增強切削刃,前角一(yī)般取5°~9°;為了克服因回彈而造成(chéng)的摩擦,刀體(tǐ)的後刀麵一般取10°~15°;當鑽孔時,縮短鑽頭長(zhǎng)度(dù)、增加鑽心的厚度(dù)和導(dǎo)錐量,鑽頭的耐(nài)用度可提高好幾倍。

不(bú)可缺少切(qiē)削液(yè),且水溶性切削液較為合適。但不能使用含有氯或其他(tā)鹵元素和含硫的切削液,這類(lèi)切削液(yè)會對(duì)鈦合金(jīn)的力學性能產生不良影響。

針對易變形的鈦合金框(kuàng)體(tǐ)類零(líng)件,在數控精加工之前,原則推薦要進行詳細的測量,要根據測量的結果仔(zǎi)細分析再分配加工餘量以及再核定加工坐標(biāo)。

銑(xǐ)削加工先三軸加工後五軸加工,先麵(miàn)加工後孔加工。維持數控編(biān)程加工坐標係的統一,盡量合並工序減少(shǎo)翻麵。與鈦合金(jīn)接(jiē)觸的所有工具、夾具等裝置都(dōu)要事(shì)先側地潔(jié)淨。經清洗過的(de)鈦合金零件,要防止油脂汙染,要避免手直接觸摸,操作人(rén)員或檢驗人員應當戴幹淨的手套進行(háng)操作或檢驗。

如果(guǒ)您有機床行(háng)業、企業相關新(xīn)聞稿件發表,或(huò)進行資訊合作,歡迎(yíng)聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量(liàng)數據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎(jiào)車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新(xīn)能源汽車銷量情況

- 2024年10月 新能源汽(qì)車產量數據

- 2024年10月(yuè) 軸承出口情況

- 2024年(nián)10月 分(fèn)地區金屬切削機床產量數據

- 2024年(nián)10月 金屬切削機(jī)床產(chǎn)量數據

- 2024年9月 新能源汽(qì)車銷量情況

- 2024年8月 新(xīn)能源汽車(chē)產(chǎn)量數據

- 2028年8月 基本型乘用車(轎車)產量數據