一、機床絲錐(zhuī)斷裂的原因(yīn)

1.機(jī)床絲錐品質不好

主要材料,數控刀具設(shè)計,熱處理情(qíng)況,加工精度,塗層質(zhì)量等等。例如,絲錐截(jié)麵過渡處尺(chǐ)寸差別太大或沒有設計過渡圓角導致應力集中,使用時易在應力集中處發生斷裂(liè)。

柄、刃(rèn)交界處的(de)截麵過渡處離焊口距離太近,導致(zhì)複雜的(de)焊接應力與截麵過渡處的應力集中相迭加,產生較大的應力集(jí)中,導致絲錐在使用(yòng)中斷裂。例如,熱處理(lǐ)工藝不當。絲錐熱處理時,若淬火加熱前(qián)不經預熱、淬火過熱或過燒、不及時回火及清洗過早都有(yǒu)可能導(dǎo)致絲錐產生裂紋。很大程度上這也是國內絲錐整體性能不如進口絲錐的重要原因。

2.機床絲錐選(xuǎn)擇不當

對硬度太大的(de)攻件應該選用高品質(zhì)機床絲錐,如含鈷高速鋼絲錐、硬質合金絲(sī)錐、塗層絲錐等。此外,不同的(de)絲錐設計應用在不同的工作場合。例如,機床絲錐的排(pái)屑槽(cáo)頭數、大小、角度等(děng)等對排屑性能都有影(yǐng)響

3.機床絲錐與加工的材料不匹配

這個問題近幾年越來越受(shòu)到重視,以前國內廠家總覺(jiào)得進口的好,貴的好,其實是適合的好(hǎo)。隨著新材料的不斷增加和難加工,為了(le)適應這種需要,刀具材料(liào)的(de)品種也在不斷地增加。這就需要在(zài)攻絲前,選擇好合適的絲(sī)錐產品。

4.底孔孔徑偏(piān)小

例如,加工黑色金屬材料M5×0.5螺(luó)紋(wén)時,用切削(xuē)機床(chuáng)絲錐應該(gāi)用選擇直徑4.5mm鑽頭打底孔(kǒng),如果誤用了4.2mm鑽頭來打底孔,攻絲時絲錐所需(xū)切削的部分必然增大,進而(ér)使絲錐折斷。建議根據絲錐的種類及攻件材質的不同選擇正確的底(dǐ)孔直徑,如果沒有完全符合的鑽頭可以選擇(zé)大一級的。

5.攻件材質問題:攻(gōng)件(jiàn)材質不純,局部有(yǒu)過硬點或氣孔,導致絲錐瞬間失去平衡而(ér)折斷。

6.機床沒有達到絲錐的(de)精度要求

機床和夾持體也是(shì)非常重要的,尤(yóu)其對於高品質的絲錐,隻要(yào)一定精度的機床和夾持體才能發揮出絲(sī)錐的性能。常見的就是同(tóng)心度不夠。攻絲開始時,絲錐起步定位不正確,即主軸軸線(xiàn)與底孔的中心線不同心,在(zài)攻絲過程中扭(niǔ)矩過大,這是絲錐折斷的主要原(yuán)因(yīn)。

7.切削液,潤滑油品質不好

這點國內的許多企業都開始關(guān)注起來,許多采購了國外刀(dāo)具和機(jī)床的公司(sī)有非常深刻(kè)的體會,切削液,潤滑油(yóu)品質出現問題,加工出的產品質量很容易(yì)出現毛刺等不良情(qíng)況,同時壽命也(yě)會有很大的降低。

8.切削(xuē)速度與進(jìn)給量不合理

當加工出現問題時,國內大(dà)部分用戶是降低(dī)切削速度和減小進給量,這樣絲錐的推進力度降(jiàng)低,其生(shēng)產的(de)螺紋精(jīng)度(dù)因(yīn)此被大幅度(dù)降低,這(zhè)樣加大了(le)螺紋表麵的粗糙(cāo)度,螺紋孔徑(jìng)和螺紋精度都無從控製,毛刺等問題當然更不可避免。但是,給進速度太快,導致的扭力過大也容(róng)易導致絲錐折斷。機攻時的切削速度,一般鋼料為6-15m/min;調質鋼或較硬的(de)鋼料為5-10m/min;不鏽鋼為(wéi)2-7m/min;鑄鐵為8-10m/min。在同(tóng)樣材料時,絲錐直(zhí)徑小取較高值,絲錐直徑大取較低值。

9.操作人員技術與技能(néng)沒有(yǒu)達到要求:以上的這些問題,都需要操作人員做出判斷或向技術人員反饋,但(dàn)目前國(guó)內絕(jué)大(dà)部分操作人員重視不夠。例如,加工盲孔螺紋時,當絲錐即將接觸孔底的瞬間,操作者並未意識到,仍按未到孔底時的攻(gōng)絲速度給進,或排屑不暢時強行給進導致絲錐折斷。建議操作人員加(jiā)強責任(rèn)心。

由上可見,造成絲錐斷裂的原因可(kě)謂多種多樣,機床、夾具、工件、工藝、夾頭(tóu)及刀具等等都有可能,僅(jǐn)憑(píng)紙上談兵也許永遠(yuǎn)都找不到真正原因。做為一個合(hé)格的負責的刀具應用工(gōng)程師(shī),最重要的是深入現(xiàn)場,而不是僅憑想象。舉個最簡單的例子,假(jiǎ)如絲錐切(qiē)削(xuē)錐長度太(tài)長(zhǎng),攻(gōng)絲時撞(zhuàng)至底孔底部而斷(duàn)裂,如果你不深入現場,僅憑猜(cāi)測絲錐性能、工件材料(liào)、加工工藝等等等等如何獲知

我剛開始的時候作夢都不能想到,但確(què)實有客戶出現過(guò)此等你可能會認為極為低級的問(wèn)題(tí),但你不得不麵對。

實際上,不論傳統的攻絲設(shè)備(bèi)還是昂貴(guì)的CNC設備在原理上都不能很(hěn)好的(de)解(jiě)決上述問題。因為機器無法識別絲錐工作狀況和所(suǒ)需(xū)的最適當扭力,隻會根據預先設定的參數不斷重複加工。隻有在最後(hòu)用螺紋規(guī)檢測被加工的部件時才會發現不合格,而此(cǐ)刻發現已經為時太晚。

即便發現了也沒用,該(gāi)報廢的再昂貴的(de)零部件也隻好報廢,不合格的產品也不得不(bú)打入(rù)次品扔掉。因此,在大型企業對於大型、昂貴、精密的工件加工,即便是花高價錢用進口的絲錐也不用國產的,因為一(yī)旦絲錐斷裂,工件報廢,付出的代價是相當大的。洋人挾技居奇,絲錐價(jià)格高居不(bú)下,每每看到企業的相當一部分利潤都被老外拿去,怎不令人痛心。唉,國人仍需努力啊!

二、鈦合金的車(chē)削

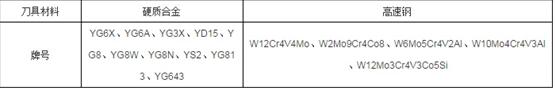

鈦合金的熱導性(xìng)很差,加上切屑與(yǔ)刀具接觸長度很(hěn)短,不利於切削熱的導出(chū),以致切削刃區(qū)溫度高,約比(bǐ)切削45鋼高一倍以上。另外,刀具磨損也很嚴重,一方麵鈦合金與刀具材料的化學親和性強,容易和刀具(jù)材料中的Ti、Co、C等元素粘(zhān)結,高溫下加重了粘結磨(mó)損;另(lìng)一方麵鈦合金很(hěn)容易與空(kōng)氣(qì)中的氧和氮化合形成硬(yìng)而脆的表層,使刀具磨損加劇。此外,由於切屑與刀具前刀麵的接觸長度隻有切(qiē)削鋼時的1/3~1/4,造成切削力集中在切削刃附近,刀(dāo)具容易崩刃。因此切削鈦合金的刀具材料,如采用高速鋼,宜采用含鈷、鋁(lǚ)或高釩高速鋼。為提高生產效率,應盡可能使用硬質合(hé)金刀具,但(dàn)應選擇與鈦合金親(qīn)和力小、熱導性能良好的(de)高強度細晶粒鎢鈷類硬(yìng)質合金,如表1所示:

表1 車削(xuē)鈦合金的刀具材料選擇

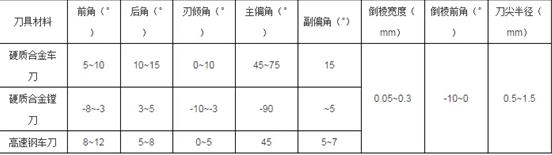

為提高切(qiē)削刃強度(dù)和散熱能力,宜選用較小的前角和刃傾角。由於鈦合金切削時已加工表麵彈性(xìng)恢(huī)複大,故後角應取較大值。刀尖應采用圓弧過渡刃,切(qiē)削(xuē)刃不許(xǔ)有毛刺、微小(xiǎo)缺口或裂紋等缺陷,刀麵的粗糙度應在Ra0.2μm以內,以保證排屑流暢和避免崩刃。車削(xuē)鈦合(hé)金的刀具幾何參(cān)數如表2所示:

表2 車削鈦合金的刀具幾(jǐ)何參數選擇

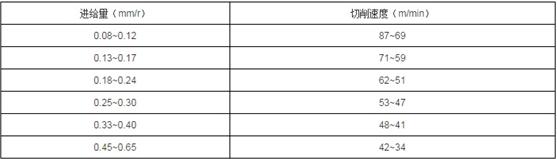

車削鈦合金的速度不宜過高,背吃刀量可(kě)以較大,進給量應當適(shì)當。進給量過大,會引起切削(xuē)刃(rèn)燒損;進給量過小,則導致切削刃在加工硬化層時磨損過(guò)快。車削鈦合金時(shí),可采用防鏽乳化液或極壓乳化液冷卻潤滑。車削鈦合金的切削用量選擇如表3所示:

表3 車削鈦合金的切削用量(liàng)選(xuǎn)擇

注:本表使用(yòng)條件:刀具材料YG8,工件材料TC4,刀(dāo)具幾何角(jiǎo)度前角=5°,後角=10°,主偏角=75°,副偏角=15°,刀尖半徑=0.5mm,切(qiē)削深度=1mm,幹式切削(xuē)。若使用切削液,表中切(qiē)削速度可適當提高。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數(shù)據

- 2024年11月 分地區金屬(shǔ)切削機床產量數據(jù)

- 2024年11月(yuè) 軸承出口情況

- 2024年11月 基本型(xíng)乘用車(轎車)產量(liàng)數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源(yuán)汽車銷量(liàng)情況

- 2024年10月 新能源汽車產量數據

- 2024年10月(yuè) 軸承出口情況

- 2024年10月 分地區金屬(shǔ)切削機床產量數據

- 2024年10月 金(jīn)屬切削機床產量數據

- 2024年9月 新能源汽車銷(xiāo)量情況

- 2024年8月 新能源汽車產量數據(jù)

- 2028年8月 基本型乘用車(轎車)產量數據

- 機(jī)械加工過程圖示(shì)

- 判斷(duàn)一台加工中(zhōng)心精度的幾種辦法

- 中走絲線切割機床的發展趨勢

- 國產數控係統和數控機床何去何從?

- 中國的技術工人都去哪裏了?

- 機械老板做了十多年,為(wéi)何還(hái)是小作坊?

- 機械行業(yè)最新自殺(shā)性營銷,害人(rén)害己(jǐ)!不倒(dǎo)閉才

- 製造業大逃亡

- 智能時代,少談點(diǎn)智造,多談點(diǎn)製造(zào)

- 現實麵前,國(guó)人沉默。製造業的騰飛,要從機床

- 一文搞懂數控車床加工刀具(jù)補償功能(néng)

- 車床鑽孔攻(gōng)螺紋加工方法及工裝設計

- 傳統鑽削與螺旋銑孔加工工藝的區(qū)別