【摘(zhāi)要】在批量異形零件的加工中,使用數控加工中心來加工,確定好加工工藝,不僅確保產品的質量,而且減少人們的勞動強度,提高(gāo)產品的生產率。

【關鍵詞】數控加工;異形零件;生產效率;質量

1 、前言(yán)

現今科學技術快(kuài)速發展,機械製造技術(shù)也發生了變化,數控加工技(jì)術具有高精度、高可靠性等優點,許多異形(xíng)零件利用(yòng)傳統的加工技(jì)術(shù)已經滿足不了當今的需求,數控技術正慢慢取代傳統的加(jiā)工技術。我公司使用數控加工中(zhōng)心為其他合作企業加工批量異形零件,也取得了較好的效果。現(xiàn)以一種企業加工批量(liàng)異形零(líng)件(jiàn)為例淺談實踐及體會。

普通的機械製造(zào)技(jì)術需要很長的一段時間去(qù)磨練,才能熟(shú)悉每一個加工的環節,才能(néng)做出一(yī)個合格的產品。比如說一個需要鑽孔、鉸孔、鏜孔、攻螺紋、銑削等多(duō)工(gōng)序加工的產品零件,就得需要到各種不同的機床上去加工,工序多,得需(xū)要反複的(de)裝(zhuāng)夾,而且每(měi)一步都不能出現人為的失誤。加工製造業(yè),失誤最(zuì)多的就是(shì)人為上的,比如反複的裝夾,就很難保證到毫厘不差,更加不用說帶有複雜形狀的零件(jiàn)的加工了。普通的機床隻能單獨的完成(chéng)一道工序或者一道工步,很難有效的保證產品的質量,更困難(nán)的就是提(tí)高不了生產效(xiào)率,而且還會給操作者帶來很大的勞動強(qiáng)度。所以針對這種情況,我們對需要鑽孔、鉸孔、鏜孔、攻螺紋、銑削等多工序(xù)加工的產品零件進行了大膽的改革,改變了加工的工藝,放到了數控加工中心上進行加工,我們需要做的隻是把工(gōng)件放上夾具,由數控加(jiā)工中心來一步到位便可加工出合格的產品。

2 、數控加工中心的優越性及應用

數控加工與通用機床加工在方法與內容上有一些相似之(zhī)處,也有許多不(bú)同,最大的不同表(biǎo)現在控製方式上(shàng)。我們想要充分利用好數控來加工,就必須了解數控的加工工藝,主要包括以下幾個方麵的內容:

(1)通過數控加工的適應性分析選擇並確定進行數控加工的零件的內容。

(2)結合加工(gōng)表(biǎo)麵的(de)特點和數控(kòng)設備的功能對零件(jiàn)進行數控加工的工藝(yì)分析。

(3)進行數控加工的工藝設(shè)計。如工序的劃分、加工順序的安排、非數控加工(gōng)工序的銜接等。設計數(shù)控加工工序,如(rú)工(gōng)序的劃分(fèn)、刀具的選擇、夾具的定(dìng)位與安裝、切削用量(liàng)的確(què)定、走刀路線的確定等等。

(4)根據編程的需要,對零(líng)件圖形進行(háng)數學處理和計算。

(5)編寫加工程序單(自動編程時為源程序,由計算機自動生成目標程序--加工程(chéng)序)。

(6)按程序(xù)單製作控製介質,如穿(chuān)孔紙帶、磁帶、磁盤等(děng)。

(7)檢驗與(yǔ)修改加工程序。如對刀(dāo)點、換刀點的選擇、刀具的補償。

(8)首件試加工以進一步修改加工程序(xù),並對現場問題進(jìn)行處理。

(9)編製數控加(jiā)工工藝技術文件,如數控(kòng)加工工序卡,程序說(shuō)明卡,走(zǒu)刀(dāo)路線圖等。

3、 數(shù)控加工的工藝適應性

根據數控加工的優缺點及大量應用實踐,一般可按工藝適應程(chéng)度將零件(jiàn)分為下列兩類:

3.1 最適(shì)應類

(1)形狀複雜,加工精(jīng)度要求高,用通用加工(gōng)設備(bèi)無法加工或雖然能加工但很難保(bǎo)證產品質量的零件。

(2)用數學模型描述的複雜曲線或曲麵輪廓零件(jiàn)。

(3)具有難測量、難控製進給、難控製(zhì)尺寸的不開敞內腔的殼體或盒(hé)型零件(jiàn)。

(4)必須在一次裝夾中(zhōng)合並完成銑、鉸(jiǎo)或(huò)攻絲(sī)等多工序的零件(jiàn)。

3.2 較適應類

較適應(yīng)數控加工(gōng)的零件大致有(yǒu)下列幾種:

(1)在通用(yòng)機床上加工時極(jí)易受人為因素(如(rú):情緒波(bō)動、體力強弱、技術水平高低(dī)等)幹擾,零件價值又高,一旦質量失控(kòng)便造成重大經濟損失(shī)的零件。

(2)在通用機床上加(jiā)工必須製造複雜的(de)專用工(gōng)裝的零件。

(3)需要多次更改設計後(hòu)才能定型(xíng)的零件(jiàn)。

(4)在通(tōng)用機床上加工需要作長時(shí)間調整的零件。

(5)用通用機床加工(gōng)時,生產率很低或體力勞動強度很大的零件。

4 、數控加工工藝設計的主要內容

工藝設計(jì)是在加工前做的前期工作準備,工藝考慮不周,有(yǒu)時就會造(zào)成人力物力的浪費。隻有工(gōng)藝方案確定以後,才能確定使用什麽(me)樣(yàng)的加工方(fāng)法。數控(kòng)加工工藝設計主要(yào)包括下列內容:(1)根據數控加工的適應性,選擇並決定零件的數控加工(gōng)內容;(2)對零件進行數控工藝性分析;(3)擬定數控加工的(de)工(gōng)藝路線;(4)設計數控加工(gōng)工序;(5)編寫數(shù)控(kòng)加工專用技術文件(jiàn)。

5 、數控加工與傳統加工方法的對比

數控加工可以連(lián)續而高效地加工複雜(zá)形麵,且精度高,控製方便。數控加工方(fāng)式使傳統的加工工藝在多方麵產生了變革,必須了解這些差別, 才能很好地利用數(shù)控加工方式,保證(zhèng)加工過程(chéng)順利和加工質量穩定。數(shù)控加工相對於傳統加工在工藝上的優勢主要體現在以下(xià)幾點:(1)高可靠性;(2)高精(jīng)度;(3)高效率;(4)高柔性(xìng);(5)智能化。

6 、企業實際加工工件的步驟及(jí)技(jì)術改(gǎi)進

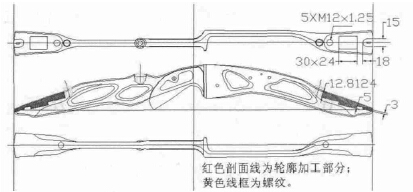

圖1 零件圖(tú)

6.1 零(líng)件圖(tú)結構分析

如圖1 所(suǒ)示,此工件為(wéi)一個(gè)形狀複雜(zá)的弓箭,結構是由多個不同深度的(de)平麵組成的型腔,工件兩端平麵上分布有凹台,通(tōng)孔,螺紋和不規(guī)則(zé)的形狀組成,這是普通鑽銑床所完成不了的。該(gāi)零件需要批量生(shēng)產,需要每一個必(bì)須達(dá)到(dào)尺寸精度形狀的要求,而且需要每(měi)天生產出(chū)一定的數量(liàng),這就對(duì)我們提(tí)出了一個非常大挑戰(zhàn)。但(dàn)利(lì)用數控加工中心(xīn)的特點,就能保證產品(pǐn)數量的同時,也保證了產品(pǐn)的質量。

6.2 設備選擇

因加工零件的結構複雜,會使用到不同刀具(jù),換刀多等(děng)原因,所以決定在加工中心進行加工。該機床是FANUC 數控係統的加工中心;三軸定位精度達±0.008mm;X、Y、Z 三軸(zhóu)有效行程(chéng)分別達800mm、500mm、650mm;完全符合了加(jiā)工的要求。

6.3 確定零件(jiàn)的定位(wèi)基準和裝夾方式

編(biān)程前,要(yào)考慮如何能充分發揮(huī)數控機床的功能,又能保證加工產品的質量。特(tè)別是在數控機床上要盡可(kě)能縮短零件加工的準備時間,同時,為了不影響進給和(hé)切削加工,在裝夾工件時盡可能選(xuǎn)用組合(hé)夾具,通用化和標準化夾具。

基於此,采用以下方案:因為每一個工件兩端的形狀都是一樣的,所以(yǐ)我們就設(shè)計了如上(shàng)裝配圖的夾具來進行首(shǒu)件加工。工件的端麵靠在(zài)夾具上端(duān)的定位銷,工件最端麵的(de)底麵與傾(qīng)斜(xié)的夾具板塊麵相(xiàng)貼,通過這樣作為定位麵。將工件裝夾在(zài)機床工作台麵的夾具上,通過找正(zhèng)分中夾具上端的XY,確定工件的工件坐(zuò)標,保證了裝夾快速有(yǒu)效。

6.4 確定加工步驟

針對實際加工(gōng)的工件進行安排合理的加工步驟,不但能縮短走(zǒu)刀路線,提高加工效率,而(ér)且能簡化程序。製定的(de)加工步驟如下:

(1)粗銑端(duān)麵及端麵中間四(sì)方槽;(2)精銑端麵及端麵中間四方槽;(3)粗(cū)銑端麵的小U形槽;(4)精銑端麵的小U形槽(cáo);(5)粗精加工小U形(xíng)槽裏的T型槽;(6)大(dà)孔;(7)攻螺紋;(8)對工件進行倒(dǎo)角。

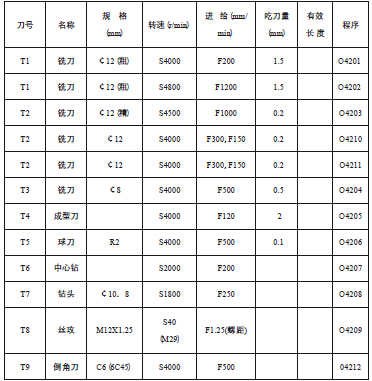

6.5 刀具選擇

刀具的選(xuǎn)擇應遵循以下原則:刀具的類型應(yīng)與加工的表麵相適應,數控機(jī)床、刀具、輔具、(刀柄、刀套、夾頭(tóu))要配套;刀具的切削幾何參數應力求合理,本次加工采用的刀(dāo)具主要有鍵槽(cáo)立銑刀、鑽頭、絲(sī)錐,倒角刀等。

表1 加工工序卡

我們設計好夾具,確定加工的路線與加工刀具,設(shè)定好了加工參數;很快就成功的做出了首件產品,接連做了幾件,每一件都達到產品(pǐn)的要求。後麵我又對夾具進行了設計改進,由(yóu)隻能單個加工變成(chéng)了一起4 個(gè)加工,大(dà)大提高了生產效率,夾具如圖2。

圖2 工(gōng)裝夾具

對於數控銑(xǐ)削加工工序的劃分,主要考慮在數控銑床上加工(gōng)零件,工序比較集中(zhōng),一般隻需一次裝夾即可完成全部工序的加工。有了前麵的經驗,我們又嚐試著做了第(dì)二款工件的加工,如圖3,最(zuì)後得出的產品如圖4。

的夾(jiá)具板塊麵相(xiàng)貼,通過這樣作為定位麵。將工件裝夾在機床工作台麵的(de)夾具上,通過找正分中(zhōng)夾具上端的XY,確定工件的工(gōng)件坐(zuò)標,保證了裝夾快速有效。

6.4 確定加工步驟

7 、總結

在實(shí)際加工的(de)過程中,要不斷的對零件(jiàn)圖(tú)樣進行分析,選擇最適合、最需要進行數控加工的內容和工(gōng)序。隻(zhī)有這樣才能更好避免由於不(bú)合理的工藝所造成生(shēng)產成本(běn)升高、數控機床的效率降低、加工(gōng)出的產品質量下降等後果。實踐證明,用數控機床加(jiā)工零件時,進行認真細致的工藝分析,對提高被加工零件的精度是非常(cháng)有必要的。通過這次加工,我更加地了解到加工(gōng)中心加(jiā)工零件的工藝(yì)設計過(guò)程(chéng),並通過分析零件圖結構、選擇合適加工設備、確定定位基準和裝夾方式、確(què)定加工(gōng)步驟、選擇合適刀具及切削用量,製訂出切實可(kě)行(háng)的加(jiā)工方案(àn),在編程軟件中編(biān)製出加工程序,傳送到加工中心,加工出了(le)所(suǒ)需(xū)要的零件。我相信,通過更(gèng)加多的實(shí)踐,我對加(jiā)工(gōng)中心的加工肯定能再進一步地了(le)解,並能使我(wǒ)在以後的加工過程中避免很多不必要的(de)錯誤,充分利用好自身懂的加工技術,結合加工中心的優勢,定會加工出更加(jiā)複雜、精度更(gèng)高的零件。

如果您(nín)有機床行(háng)業、企業相關新(xīn)聞稿件發表,或進行(háng)資訊合(hé)作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年(nián)11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸(zhóu)承出口情況

- 2024年11月 基本型乘用車(轎(jiào)車)產量數據

- 2024年11月 新能(néng)源汽(qì)車(chē)產量數據

- 2024年11月 新(xīn)能源(yuán)汽車銷量情況(kuàng)

- 2024年10月 新能源(yuán)汽車產(chǎn)量數據

- 2024年10月 軸(zhóu)承出口情況

- 2024年10月 分地區金(jīn)屬切削機(jī)床產量數據

- 2024年(nián)10月 金屬切削機床產量數據

- 2024年9月 新(xīn)能源汽車(chē)銷量情況(kuàng)

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本(běn)型乘用車(轎車)產(chǎn)量數據