摘要: 介(jiè)紹了異型石材車(chē)銑加(jiā)工中心床頭(tóu)箱(xiāng)箱體雙(shuāng)麵鏜孔組合機床(chuáng),繪製了“三圖一卡”,設計了(le)夾具及剛性主軸的結構尺寸。在流水線(xiàn)上同時(shí)完成兩孔的加(jiā)工,改善了加工精(jīng)度及保證了相應的位置精度(dù),同時大大提(tí)高了生產率,降低勞動強度,從而降低了零件的生產成本(běn)。

關鍵詞: 組合機(jī)床; 三圖一卡; 夾具; 加工精度; 生產率

0 引言

組合(hé)機床[1]是由許多預製的(de)通用(yòng)部件及少量的專(zhuān)用部件(jiàn)組(zǔ)成的一種專用高效自動化技術裝(zhuāng)備,它能從多麵、多工位、多軸對一(yī)個或幾個工件同時進(jìn)行加工。在組合機床上可以完成鑽孔、擴孔、鉸孔、鏜(táng)孔(kǒng)、攻(gōng)絲、車削、銑削、磨削及滾(gǔn)壓等工序。與一般的萬能機床相比,具(jù)有設計製造(zào)周(zhōu)期短、成本低、自動化程(chéng)度高、加工效率高、加工質量穩定、減輕工人勞動強度等優點。世界上(shàng)第一台組合機(jī)床於1908 年在美國(guó)問世,30 年代後組合機床在世界各國得到迅速發展[2],至(zhì)今,它已成為(wéi)現代製造工程,尤其是箱(xiāng)體零(líng)件加工的關鍵(jiàn)設備之一。李紀明(míng)等[3]介紹了一種適用於S195 柴油機機體三麵精鏜(táng)孔加工(gōng)的組合機床,保證了機(jī)體的加工(gōng)精度,提(tí)高了生產(chǎn)效率; 薑蘇賓[4]介紹一種經使用適用於

R180 型柴油機機體(tǐ)孔係加工(gōng)的三麵鏜孔組合機床,提(tí)高了(le)生產(chǎn)率、降低了工人勞動強度; 王傳順等(děng)[5]介(jiè)紹了孔距小、孔徑大、多孔的箱(xiāng)體零件在采用固(gù)定雙導向鏜孔加工中,利用液壓滑台拖動工(gōng)件( 夾具) 讓刀的工藝(yì)設計方案,在滿足(zú)加工精度的前提下,簡化了機床結構。

1 、擬定工(gōng)藝方案

1. 1 加工零件分析

按照粗(cū)精加工分開(kāi)原則和工序集中原則確定組合機床工(gōng)藝方案,並且注意孔間中(zhōng)心距(jù)的限製及工件結構工藝性不好的限製等問題。

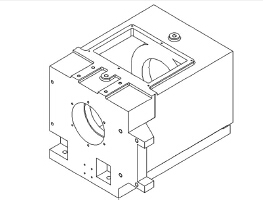

加工的零件是異型石材車銑加工中心[6]床頭箱箱體,零件(jiàn)示意圖如圖1。被加工主軸箱殼體(tǐ)零件為不規(guī)則形體,主(zhǔ)要表示為各軸承(chéng)孔及各端麵,該(gāi)工(gōng)藝複雜,加工表麵不集(jí)中,加工工位多,致使加(jiā)工(gōng)工序分散。箱體的軸承孔均為7 級(jí)精度(dù)孔,表麵(miàn)粗糙度為Ra = 1. 6μm和Ra =3. 2μm,另外有(yǒu)精度要求的加工表麵為箱體頂部端(duān)麵及各口部端麵(miàn)以及底(dǐ)部的配合麵。綜合以上(shàng)分析,該工件的基(jī)本工(gōng)藝為先加工(gōng)上、下麵的配合表麵(miàn),其次加工左右兩個側麵,最後在組合機床(chuáng)上加工各孔。

其鏜孔工(gōng)藝過程[7]如下:

① 粗加工箱體各軸承孔(kǒng);

② 自(zì)然時效;

③ 鏜各軸(zhóu)承孔;

④ 檢驗(yàn);

⑤ 清洗;

⑥ 打毛刺,修邊。

在該加工階(jiē)段,把各軸承孔及相對位置精(jīng)度和尺寸精度(dù)要求高的(de)孔組合在一起,由一台組合機床(chuáng)一次加工完成。

圖1 零件示意圖

1. 2 定位基準(zhǔn)的選擇

箱體在組合機床上的定位關係著(zhe)箱體的加工(gōng)質量。根(gēn)據被加工箱體的(de)特點,采(cǎi)用“一麵兩孔”的定位方法[8-10]。

該工件選擇M 麵和兩(liǎng)工藝孔作為定位基準,銷孔為H7 精度,根據工件底麵M 麵的特點,以(yǐ)及粗加工的具(jù)體(tǐ)加工條件及加工要求,以四條長支撐板作為(wéi)定位組件,不僅增加定位穩定性,還增加了(le)工件的剛性(xìng),提高了(le)承受切削力(lì)的能力。

1. 3 刀具類型(xíng)、材料及幾何參數的選擇

該組合機床在鏜孔加(jiā)工階段,加工孔是對(duì)稱的而且需要從兩側同時加工(gōng),所以選為剛性主(zhǔ)軸式,僅需考慮主(zhǔ)軸的剛度和減震性。為了提高工序集中程度或滿足(zú)精度要求,在這裏采用複合(hé)刀具。根據現階段我國機械工業中(zhōng)刀具使用的材料、種類和粗加工切削的特點,選擇刀具類型為YG8C,刀具幾何參數[10-11]選擇(zé)如(rú)下:

主偏角: Kr = 35°

負(fù)偏角: Kk = 25°

前角: α = 8°

後角: γ = 11°

刃傾角: λ = 5°

1. 4 鏜杆(gǎn)直徑、刀(dāo)杆尺寸的(de)選擇

鏜刀不宜在鏜杆外懸伸(shēn)過長,以免(miǎn)剛性不足。鏜孔直徑D、鏜孔直徑d、鏜刀截麵B × B 之間(jiān)有確定的關(guān)係,鏜杆(gǎn)應(yīng)有一定的強度和剛度。根據文獻[8],選取鏜杆具(jù)體尺寸,鏜杆(gǎn)均為圓柱形,左側鏜削主軸(zhóu)鏜杆直(zhí)徑為100mm,右側鏜削主軸鏜杆直徑為120mm 。

1. 5 工序間餘量的確定

零件的(de)生產類型為成批生產,毛坯的生產為連(lián)續鑄造,鑄造精度高,因此加工餘量較一般方(fāng)法鑄造的小。鏜孔時考慮到工件的冷硬層鑄孔(kǒng)的鑄造黑皮和鑄造偏心,粗鏜餘量( 直徑) 一般(bān)大於或等於6 ~ 7mm,半精鏜加工餘量(liàng)為1. 5 ~ 3mm,精鏜加工餘量為(wéi)0. 6 ~1. 2mm。本設計取粗鏜餘量為(wéi)8mm,半精鏜餘量為2mm,精鏜餘量為1mm。

1. 6 鏜孔的切削用量的確定

切削用量的選擇(zé)是否合(hé)理,對組合機床的加工(gōng)精度、生產率、刀具耐用度、機床的結構形式及工作可靠(kào)性均有(yǒu)較大的影響。

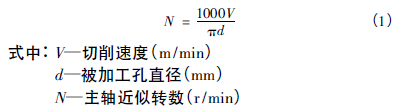

由文獻[8]知對於硬質合金在(zài)粗鏜時,切削速度V = 40m/min,切(qiē)削深度= 8mm,又由文獻[7]查得硬質合金鏜刀(dāo)加工鑄鐵可以得到進給量(liàng)S = 0. 15mm/rad,切削功率P = 0. 55kW ,並由(yóu)公式(shì)( 1) 得到主軸轉速N = 320r /min( 左側加(jiā)工) 和240 r /min( 右側加工(gōng)) 。

1. 7 計算刀具的耐用度

刀具材料為硬質合金(jīn),工件材料為鑄鐵,由文獻[10]中組合機床切削用量計算圖推薦的切削(xuē)力、轉矩及功(gōng)率公(gōng)式可得切削力(lì)FZ = 1914. 5N,FX = 675N; 切削轉矩T = 338. 2kN·mm; 切削功率P = 1. 25kW; 刀(dāo)具耐用度t = 254min,滿足耐用度規定的(de)最低值條件。

1. 8 確定組合機床的配(pèi)置形式

被加工箱體因尺寸較大,重量較重,故宜采(cǎi)用(yòng)大型單工位組合機床。為使機床結(jié)構不太複雜,提高其通用化(huà)程度,改善機床結構(gòu),改善機(jī)床結構工藝性能,又考慮加工精度(dù)要求,機床(chuáng)的生產(chǎn)率(lǜ),工件為雙麵鏜孔,故采用臥式單工位雙麵組合機床[7-8,10],且(qiě)采用組合機床一次安裝,一次(cì)裝夾(jiá)便(biàn)於同(tóng)時粗鏜出各孔。

2 、組合機床的總體設(shè)計

2. 1 組合機(jī)床的設計步驟

組合機床一般都是根據和用戶簽訂的設計、製造合同進(jìn)行設計的(de),步(bù)驟大致如下:

( 1) 調(diào)查(chá)研究,為組合(hé)機床總體設計提(tí)供必(bì)要的大量數據、資料、做好充分的(de)、全麵的技術(shù)準備;

( 2) 總體方(fāng)案設計,具(jù)體工作是編製(zhì)“三圖一卡”,即繪製被加工零件工序(xù)圖、加工示意圖、機床聯係尺寸圖,編製生產率計算卡(kǎ);

( 3) 技術設計,根據總體設計已經確定的(de)“三圖一卡”,設計機床(chuáng)各專用部件正式總圖;組合機床總體設計就(jiù)是(shì)針對(duì)具體加(jiā)工零件,擬訂工藝和(hé)結構方案,並(bìng)進行總體方(fāng)案圖樣和有關(guān)技術文件的設計(jì)[7-11]。

2. 2 組合機床“三圖一卡”

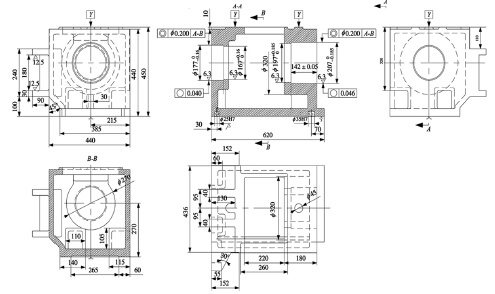

圖2 加工工序圖(tú)

圖3 加工示意圖

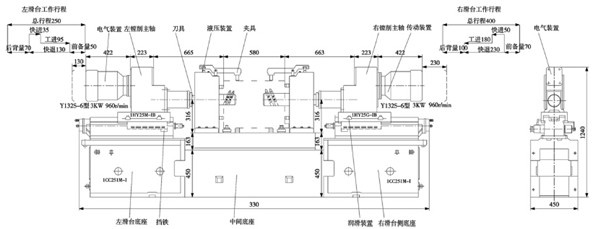

圖4 聯係尺(chǐ)寸總圖

如圖(tú)2 ~ 圖4 所示,分別為被加工(gōng)零件工序圖、加工示意圖、機床聯係尺寸總圖[7-12]。工件(jiàn)定位方案中定位麵選擇(zé)底麵M,工藝孔選擇底麵25、35 的孔,精加(jiā)工至IT7 級以便於粗精兩道工序的加工。其中被加工零件的工序圖表示所設計的組(zǔ)合機床完成的(de)工藝內容(róng),加工(gōng)部位(wèi)的尺寸、精度、表麵粗糙度(dù)及技術要求,加工用的定位基準,夾緊部位以及被加工零(líng)件的材料(liào)、硬度和在本機床加(jiā)工(gōng)前加工餘量、毛(máo)坯或半(bàn)成品情況的圖樣。加工示意圖是表達工藝方案具體內(nèi)容的(de)機床工藝方案圖,其表(biǎo)明了被加工零(líng)件在機(jī)床上實際(jì)的加工狀態,同時也(yě)反映機床(chuáng)的加工方法,加工條件(jiàn)及(jí)加工過程。機床聯係尺寸總圖是(shì)用來表示機床的配置形式、主(zhǔ)要構成(chéng)及各(gè)部件安裝位置、相互聯係、運動關係和操(cāo)作方位的總體布局(jú)圖,用以檢驗各部(bù)件的(de)相(xiàng)對位置及尺(chǐ)寸聯(lián)係能否滿足加工要求和通用部件(jiàn)選擇是否合適; 它可以看成是機床總(zǒng)體(tǐ)外觀簡圖,其輪廓尺寸、占地麵積、操作方式等(děng)可以檢驗是否適應(yīng)用戶現場(chǎng)使用環境。

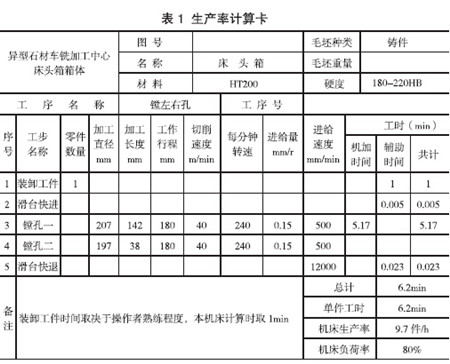

機床生產率計(jì)算卡[7-11]如表1 所示。生產率計算卡是反映機床生產節拍或實際生產率和切削用量、動作時間、生產綱領及負荷率等關係的技(jì)術文(wén)件。根據加工示意圖所確定的工作循環及切削用量等,計算機(jī)床生產率並編製生產(chǎn)率計(jì)算卡。它是用戶驗收機床生產率的重要依據。

3 、夾具(jù)設計

夾具[7-11]是組合機(jī)床的重要組成部件(jiàn),是根(gēn)據機床的工藝和結(jié)構方(fāng)案的具體要求而專門設計的。它是用於實現被加工零件的準確定位,夾緊(jǐn),刀具(jù)導向,以及裝卸工件時的限位等作用的。鏜孔工序加工工件采用一麵兩銷,一個圓銷,一個菱形銷。夾(jiá)具中的一麵不采用三點支撐,而放在兩麵(miàn)的長支撐板上。其選擇分別為: 圓柱定位銷T0211-41,菱形定位銷T0211-42,支撐板T0219-46。該夾緊采用液壓夾緊方式,根據文獻(xiàn)[8-9]計算得夾緊力取Q = 3333N,液壓缸推力取工作壓力(lì)為500N/cm2。

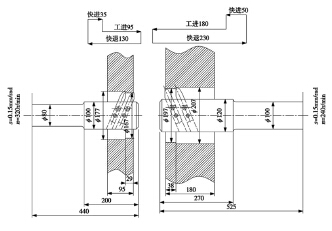

4 、剛性主軸設計

該組合機床加工工件的階梯孔直徑比較大,而且加工位置對稱,所以選用(yòng)專用主軸箱中的剛性鏜削主軸箱[8]。其(qí)特點是刀具不需要借助於導向進行加工,主軸和(hé)刀杆是采用剛性連接,這就要(yào)求主軸有較高的剛度,加工質量在很大程度上(shàng)取決於主軸係統本身(shēn)的剛性。若主軸的剛性不足,在加工過程中往往會產生振動崩刀,使被加工零件難以達到要求的精度和粗糙(cāo)度,甚至(zhì)損壞刀具。

主軸主要參數[7-11]有平均外徑D、支撐距(jù)L、懸伸長a、懸伸比L /a。按照(zhào)主軸的實(shí)際工作條件,參考有(yǒu)關經驗數據,從多方麵進行分析(xī)比較來確定主軸的各主要(yào)參數。其(qí)主(zhǔ)軸懸伸量(liàng)為: 左側a1 = 140mm( 加工孔深95mm) ,右側a2 = 240mm( 加工孔深180mm) 。主軸懸(xuán)伸(shēn)比分別取: L1 /a1 = 2,L2 /a2 = 1. 5。主軸直徑D是決定主軸(zhóu)剛度的重要因素。在剛性(xìng)主軸的設計(jì)中,確(què)定主軸直徑,目前可采用(yòng)比較法,即根據使用中類似(sì)的剛性(xìng)主軸與所設計的(de)主軸,從其工作(zuò)條(tiáo)件上加以對比,然後進行選取軸徑(jìng),選好後再做些簡單的驗算。可(kě)以根據主軸傳遞的扭矩按公式初步估算,然後(hòu)再進行校核。剛性主軸平均直徑取左側為D1 = 60mm,右側為D2 = 80mm。

5 、結束語

通過車銑(xǐ)加工(gōng)中心床頭(tóu)箱箱體(tǐ)零件圖確定了加工工藝過程; 按照組合機床工序圖繪製要求(qiú)繪(huì)製(zhì)了鏜車銑加工中心床頭箱箱(xiāng)體孔的工序圖,並繪製了該工序的加工示意圖及機床聯係尺寸(cùn)圖; 同時繪製了組合機床生產率卡(kǎ)。簡要介紹了鏜孔的夾具設計,其采(cǎi)用液壓夾緊方式,並設計了剛性(xìng)主軸的結構尺寸(cùn)。車銑加工中心床頭箱箱體(tǐ)孔係的加(jiā)工采用雙麵孔同時(shí)加工方式,在(zài)流水(shuǐ)線上同時完成兩個麵的鏜孔工作,提高(gāo)了加工精度及保證了相應的位置精度,同時大大提高了生產率,降低勞動(dòng)強度,從而降低了零件的生產成本。

如果您有機床行(háng)業、企業相關新聞稿件發表,或進行資訊(xùn)合作,歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量(liàng)數據

- 2024年11月 分地區金屬切削機床產量數據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用(yòng)車(轎(jiào)車)產量數據(jù)

- 2024年11月 新能源汽(qì)車產(chǎn)量數據

- 2024年11月 新能源汽車銷量情(qíng)況

- 2024年10月 新能源汽車產量(liàng)數據

- 2024年10月 軸承出口情(qíng)況

- 2024年(nián)10月 分地區(qū)金屬(shǔ)切削機床產量數(shù)據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況(kuàng)

- 2024年8月 新能源汽車產量數(shù)據

- 2028年8月 基本型乘用車(chē)(轎車)產量數據

- 機械加工過(guò)程圖(tú)示

- 判斷一台(tái)加工中心精度的幾種(zhǒng)辦法

- 中走絲線切割機床的發展趨勢

- 國產數控係統和數控機床何去何從?

- 中國的技術工人(rén)都去(qù)哪裏(lǐ)了?

- 機械老板做了十多年,為何還是小作坊?

- 機械行業最新自殺性營銷,害人(rén)害己(jǐ)!不倒閉才

- 製造業大逃亡(wáng)

- 智(zhì)能時代,少談點智造(zào),多談點製造

- 現實麵前,國人沉默。製(zhì)造業的(de)騰飛,要從機床

- 一文搞(gǎo)懂數控車床加工刀具補償(cháng)功能

- 車床(chuáng)鑽孔(kǒng)攻螺紋加工方法及工裝設計

- 傳統鑽削與螺(luó)旋銑孔加工工藝的區(qū)別