基於ANSYS Workbench的立式車床回(huí)轉工作台結構優化(huà)設計(jì)*

2016-9-12 來源:西安理(lǐ)工大學機械與精(jīng)密儀器工(gōng)程學院 作者:魏鋒濤 宋俐 代媛

摘要:基(jī)於ANSYS Wor蚰帥ch平台,以某數控立式車床回轉工作台為研究對象(xiàng)。利用拓撲優(yōu)化和尺寸優化設計方法,對其進行了以減輕質量和提高結構剛度為目標的結構優化(huà)設計研究(jiū)。分析結果表明:與原設計方案(àn)相比較,優化(huà)改進後的回轉工作台質量減少了(le)24.97%,最大變形量減小了39.8%。而且(qiě)一階固有頻率也由3".9 Hz提高到474.9 Hz。

關(guān)鍵詞:回轉工作台;ANSYS Workbench;拓撲優化;尺寸優化

目前,在國(guó)內外機(jī)床(chuáng)結構設計中,依然在廣泛(fàn)采用傳統(tǒng)設計方法如經驗、類比及簡單的有限元(yuán)分析等方法,這些方法通過(guò)與同類結構(gòu)進行定性的分析和比較,然後(hòu)取較大的安(ān)全係數來保證結構的可靠性。雖然(rán)設計過程(chéng)中也采取了(le)一般的計算與試驗,但結構尺寸和(hé)重量還是會增大,材料(liào)的(de)潛能不能很好發揮,這也使機床總體結構較為笨重(chóng),不僅使性能難以提高,同時也增加了製造成本[1-2]。

回轉工作(zuò)台是(shì)數控立式車床的重要組成部分之一,工作台帶動工件旋轉構成了數控立式車床的主運動,它用以裝夾並支撐工件,且其靜動(dòng)態特性直接影響機床的加工精度及(jí)加工(gōng)效率。在機床工作台設計中,人們總是希(xī)望在滿(mǎn)足強度和剛度的條件下盡可能地減輕工作台的質量。因此,對工(gōng)作台進行靜、動態特性分析及結構優化就顯得尤為重要。本文以某數控立(lì)式車(chē)床回(huí)轉工作台為研究對象,以(yǐ)減輕質量和提高結構剛度為目的,結合拓撲優化以及尺寸優化設計方法,利用ANSYs Workbench平台對其進行結構優化設計。

1、回(huí)轉(zhuǎn)工作台結構特性分析

1.1回(huí)轉工作台(tái)結構

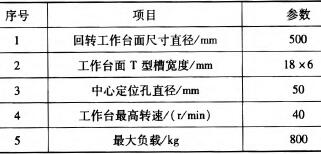

數控立(lì)式車床回轉工作台的主要(yào)功能是實(shí)現工件的裝夾和支撐,並通過繞主(zhǔ)軸的旋(xuán)轉構成機床的主(zhǔ)運動。常規回轉工作台結構如圖1所示。回轉工作台底部是導軌支(zhī)撐(chēng)麵;考慮到工件的安裝及固定,工作台表(biǎo)麵設計成若幹個T形槽,以方便安裝工裝夾具, 並設計中(zhōng)心孔,與主軸連接配合,以實(shí)現回轉運(yùn)動;為了增加工作台(tái)的支承剛度,在它的內部設(shè)計筋板結構。根據數控立式車床整機設計(jì)要求,回轉(zhuǎn)工作台部件主要技術參數如表1所示。

圖l常規回轉工作台結構

表(biǎo)1立式車床回轉(zhuǎn)工作台主要技術參數

1.2 回轉工作台有限元分析

1.2.1 回轉工作台靜力(lì)學分析[3-5]。

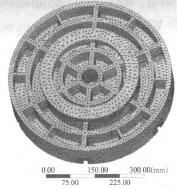

(1)創建有限元模型

根據設計要求,選擇回轉工作台(tái)的材(cái)料為(wéi)H他00,添加材料信息時,取彈性模量為1.1×105 MPa,泊鬆(sōng)比為0.25,密度為7 200 kg/m3。建立回轉工作台三維模型並進行(háng)網格劃分.其網格劃分效果圖如圖2所示。

圖2回轉工作台(tái)網格劃分效果圖

(2)添加約束和載荷並求解

立式車床回轉(zhuǎn)工作台主要(yào)實現工件的支撐以及帶動工件旋轉運動(dòng),因此其承受的主要載荷有回轉工作台(tái)自重、工件重量、切削扭矩以及驅動扭矩。在主(zhǔ)軸回轉中心孔施加圓柱約束,由於回轉工作台工作中可以做旋轉運(yùn)動,故圓柱約束的切(qiē)向方向自由度不限(xiàn)製(zhì)。在靜壓導軌麵(miàn)施加無摩(mó)擦約束,用(yòng)以限製回轉工作台的(de)軸(zhóu)向移動(dòng),模擬(nǐ)靜壓導軌對回轉工作(zuò)台的支(zhī)撐。將上述有限元模型提交運算求解(jiě),其靜力學分析結果如圖3所示。

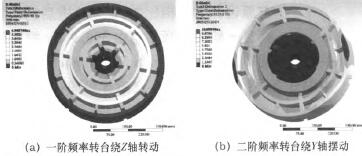

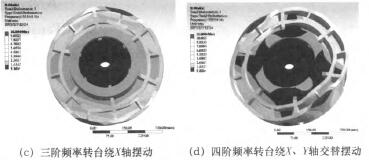

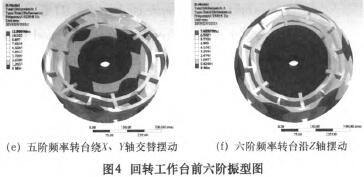

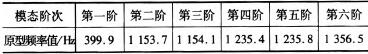

1.2.2回轉工(gōng)作台模態分析

在ANSYS workbench中直接利用靜力(lì)學分析中的有限元網格模型,對原型回轉工(gōng)作(zuò)台進行模態分析(xī)。提取原(yuán)型回(huí)轉工作台的前六階模態,其模態振型(xíng)如圖(tú)4所示,並提(tí)取回轉(zhuǎn)工作(zuò)台前六(liù)階頻率如表2所示。

表2 回轉工作台前六階頻率

通過以上靜力學(xué)及模態分(fèn)析,獲得了原型回轉工作台的最大變形、振(zhèn)型以及各階頻率值,可以(yǐ)確定(dìng)該回轉工作(zuò)台的靜(jìng)力(lì)學和模態分析結果均滿足設計要求,說明其本身設計是合理的。但由圖3可看出,變形和應力雲(yún)圖中轉台的小變形(xíng)區和小應力區過多,變形和應力較大的區域少,且最大應力值遠小於(yú)原材料的屈服強度。又由圖4可看出,回(huí)轉工作台固有頻率和引起機床共(gòng)振的頻率相差很多,可知該回轉(zhuǎn)工作(zuò)台原結構(gòu)設計過於保守造成材料浪(làng)費,其結構有待進一步改進(jìn),故可利用拓撲優化和尺寸優化設計方法,對其進行以提(tí)高結構剛(gāng)度、減輕質(zhì)量為目標的結構優化(huà)設計。

2、回轉工作台(tái)拓撲(pū)優化設計

拓撲優化的思想是(shì)將尋求結構的(de)最優拓撲問題轉化為在給定的設計區域內尋求材料的最優分布問題,即可以通過優化材料分布,體現結構的(de)載荷傳遞路徑。因此(cǐ),結合常規型回轉工作台結(jié)構,通過拓撲優化依據力學(xué)準(zhǔn)則提取體現回轉工(gōng)作(zuò)台載荷傳遞路徑的“支撐骨架”結構(gòu),在不改變工(gōng)作台外形結構及尺寸的前(qián)提(tí)下,對其內部的加強筋板進行(háng)拓撲優化,確定其數量及最佳位置,達到優化回轉工作(zuò)台的結構形式,達(dá)到提高轉台(tái)支撐剛度並減輕其質量的目的[6-9]。

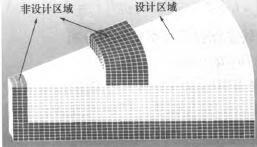

2.1拓撲優化(huà)模型前處理

(1)三維模型的(de)建立(lì)

建(jiàn)立回轉工作台進行拓撲優化設計所需的三(sān)維模型,首先需要根據設計要求,得出(chū)設計最大包絡(luò)空間,其次設定設計區(qū)域與非(fēi)設計區域,最後(hòu)對三維模型(xíng)進行網格劃分。由於回轉(zhuǎn)工作台為旋轉體,故選取一個扇形區域進行優化設計,這樣不但可以正常(cháng)得到概念模型,還可(kě)以大大節省時間。回轉工作台初始設計區域模型如圖5所示。設定好設計區域和非設(shè)計區域後。在ANSYs中對回轉工作台(tái)進行網格劃分。

圖5回轉工(gōng)作(zuò)台初始設計區域模型圖

(2)回轉(zhuǎn)工作(zuò)台載荷與邊界條件的確定

拓撲優化中載荷的傳遞(dì)路徑取(qǔ)決(jué)於(yú)載荷(hé)、約束的(de)類型以(yǐ)及材料去除體積百分比,與載荷的大小並(bìng)無直接關係。為更好地得到“支撐骨架(jià)”結(jié)構,需對載荷進行簡化。在拓撲優化時對回轉(zhuǎn)工作台台麵施加軸向載荷,這也是回轉工作台所承受最主要的載荷,並對整個體添加重力加速的載荷(hé)。同時,在靜壓導軌麵限製z軸移動,主軸部分限製除繞z軸回轉的(de)其他五個自由度。

2.2 回轉工作台拓撲優化及結果分析

基於ANsYS Workbench平台,采用密度拓撲優化方法,以應變能最小為目標,以體積分數、位移為響應建(jiàn)立結構拓撲優(yōu)化模型,運用該模型完成回轉(zhuǎn)工作台的拓撲優化設計。故將上麵(miàn)完成的前處理模型在To一pological Opt中進行運算,提交計算後顯示可去除材料分布雲圖(tú),如圖6所示。

圖6可去(qù)除材料應(yīng)力分布(bù)雲圖

結合(hé)常規回轉工(gōng)作台結構(gòu)及拓撲優化結(jié)果,對回(huí)轉工作台結構(gòu)形(xíng)態進行(háng)修改,最終改進後的拓撲(pū)優化型(xíng)回轉工作(zuò)台結構如圖7所示。

圖(tú)7拓撲優化型(xíng)回轉工作台結構

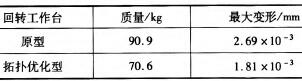

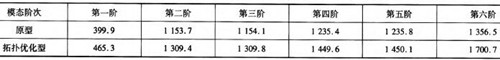

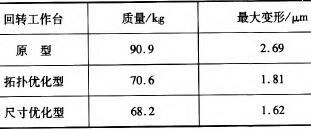

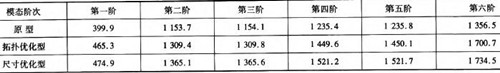

為了驗證拓撲優化的效果(guǒ),對拓撲優化型回轉工作台進行靜力分析和模態分析,其靜力學分(fèn)析(xī)變形雲圖如圖8所示,並從質量、變形和前六(liù)階頻率值三方麵對原型、拓撲優化型回轉工作台進行對比,其結果對比如表3和表4所示。

圖8拓撲優化型回轉(zhuǎn)工作(zuò)台變形雲圖

表3拓(tuò)撲(pū)優化(huà)型回轉工作台性(xìng)能分析對比表

表4拓撲優化(huà)型(xíng)回轉工(gōng)作(zuò)台前六階頻率對比表

由表3和表4可知(zhī),回轉工作台經拓撲優化後,與原(yuán)型回轉工作台相比,其質(zhì)量減少了22.33%,最大(dà)變形量也減小(xiǎo)了32.71%,基頻也提高了16.3%。因此,經過拓撲優化確定了回轉工作台合理的結構形態分布,並達到了(le)提高結構支撐剛度、減小結構質量的目的。

3、回轉工作台尺寸優化設(shè)計

通過拓撲優化設計的回轉工作台還屬於較為概(gài)念化模型,需通過(guò)尺寸優化確定合理的實際結構尺寸。本節在ANsYS workbench目標驅動優化模塊(kuài)中(zhōng)進行基於多目標遺傳算法的(de)回轉工作(zuò)台尺寸優化設計㈨01。

3.1 回轉工作台尺寸優化設計數學模型

(1)選擇(zé)設計變量

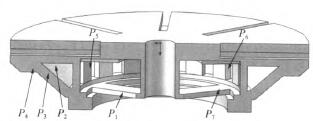

在拓(tuò)撲優化型回轉工作台的(de)基礎上,不改變其結構(gòu)形態,建立參數(shù)化模型,進行尺(chǐ)寸優化設計。由於回轉工作台的質量主要分布在下半部分桁架結構(gòu)的支撐肋板上,並且回轉工作台(tái)的支撐剛度也主要由這些支撐肋板決定,同時為了簡化參數化建模過程,故選取支撐架結構中支撐肋板的7個參數做為尺寸(cùn)優化參數,即設計變量,其中參數(shù)的選取如圖9所示。

圖9回轉工作台參數分布圖

因此,尺寸(cùn)優化設計變量(liàng)選擇為:

x=[xl,x2,x3,x4,x5,x6,x7】T=【Pl,P2,P3,P4,P5,P6,P7】T式中:P1、P7分別為內圈肋板的厚度(dù)和寬度;P,、P6分別為中間肋板的(de)厚度和寬度;P3、P4分別為外圈肋(lèi)板底板的厚度和寬度;P2為外圈肋板與工作台麵的夾角。P1、P3、P7的單位為mm,P2的單(dān)位為(。)。

(2)確定約束條件

根據回轉工作台設計要(yào)求,給出相應的約束條件:

式中:Li和ui分別是設計變量(liàng)xi的下限和上限,下限(xiàn)L設定為[8,38,10,14,lo,20,30]T,上限u設定為[10,50,20,18,14,35,50]T。其中設計變量的初始尺寸(cùn)值:Xo=【8,40,15,16,12,30,40】T。

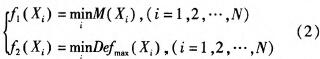

(3)建立(lì)目標函數

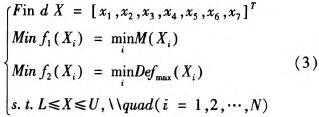

回轉工作台尺寸優(yōu)化(huà)設計的目的(de)是進一步減小回轉工作台質量,同(tóng)時使其最大變形(xíng)極小化,故兩個目標函(hán)數分別定義為:

式中:M(Xi)表示回轉(zhuǎn)工作台的質量;Defmax(Xi)表示回(huí)轉工作台的最大變形量。

(4)數學模型

綜上所述,回轉工(gōng)作台尺寸(cùn)優化設計的數學模型為:

3.2 回轉工作台尺寸(cùn)優化結果分析

(1)Pareto前沿

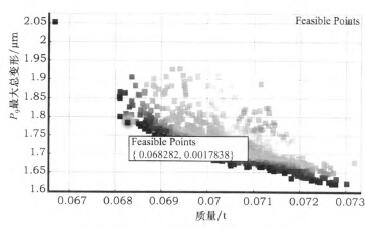

提交多(duō)目標遺傳算法尺寸優化設置並計算,可得到一組(zǔ)Pareto最優解集。同時得到轉台質(zhì)量Mass和(hé)最大變形量(liàng)T0tal一Def的權衡(Tradeoff)圖,如圖10所示。由圖10可看出,獲得的Pareto前沿(yán)已經非常清(qīng)晰。每一個離散點都代表其(qí)中的一個設計點對應的兩個目標函數值,由於目標函數都是(shì)取最小值,因此,Pa.reto前沿(yán)都集中靠近在兩個(gè)坐標軸的附近。

圖10質量(liàng)和最大變形量的Pareto Front

圖11優化候選解

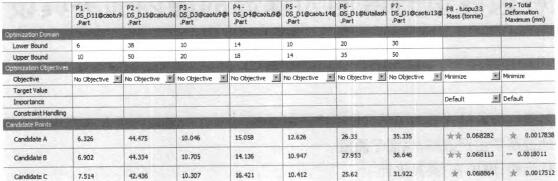

2)回轉工作台尺寸優化(huà)結(jié)果

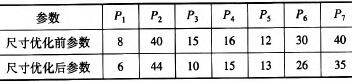

尺寸優化分析計算之後,在(zài)Pareto最優前沿中選(xuǎn)取3個候選設計點(candidate points),如(rú)圖11所示。結合尺寸優化計算(suàn)結果,從回轉工作台的結構、最大變形量及質量3個方麵考慮,在保證回轉工作台達(dá)到使用要求的前提下,確定(dìng)候選(xuǎn)設(shè)計點A為最優方案計點,並將參數圓整,整理後的回轉工作台尺寸優化前(qián)後的參數見表5。

表5回轉工作台尺寸優化前後參數對比表(biǎo)

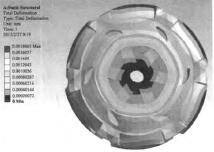

(3)尺寸(cùn)優化型與原型及拓撲型回轉工作台特性對比分析

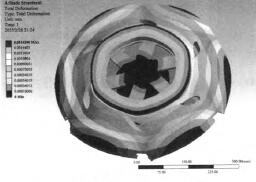

為了驗證尺寸優化效果,根(gēn)據表5中優化後的尺(chǐ)寸參數修改回轉工作台三維(wéi)模型,對其進行(háng)靜力(lì)學和模態分(fèn)析,其靜力學分析變(biàn)形雲圖如圖12所示,並從質量、變形和前六階(jiē)頻(pín)率值三方麵對原型、拓撲優化型及尺寸優(yōu)化型回(huí)轉工作台進行對比,其對比(bǐ)結果如表6和表7所示。

表6尺寸優化型回轉工作台性能分析對(duì)比(bǐ)表

表7尺寸優化型(xíng)回轉工(gōng)作台的前六階固有頻率(lǜ)對比表

單位:Hz

圖12尺寸優(yōu)化型回轉工作台變形雲(yún)圖

由(yóu)表6和表7可知(zhī),回轉工作台經過尺寸優化後(hòu),與原型(xíng)回轉工作台相比,其質量減(jiǎn)少了24.97%,最大(dà)變形量也減(jiǎn)小(xiǎo)了39.8%,一階固(gù)有頻率也提高了18.75%;與(yǔ)拓撲(pū)型回轉工作台相比,其質量減少(shǎo)了3.4%,最大變形量(liàng)也減(jiǎn)小了10.49%,一階固有頻率也(yě)提高了2.1%;因此,通過回轉工作台尺寸優化設計,在減輕(qīng)結構質量的同(tóng)時,也達到(dào)了提高回(huí)轉工作台支(zhī)撐剛度的目的(de)。

4、結語

本文在數控(kòng)立式車床回轉(zhuǎn)工作台部件常規設計的基礎(chǔ)上,以減輕結構質量、提高結構剛度為目標,進行了(le)拓撲優化和尺寸優化設計以(yǐ)及靜動態特性分析(xī),確定了回(huí)轉工作台合理的結構(gòu)形態布局以及關鍵尺寸。由優化結果分析可知,通過對回轉工作台優化改進,原工作台質量由90.9 kg減小到68.2 kg,減輕了22.7kg;最大變形(xíng)量由2.69×10~mm減小到1.62鬥(dòu)m;一階(jiē)固有頻率也由(yóu)399.9 Hz提高到474.9 Hz;達到了減小結構質量、提高結構支撐剛度(dù)的綜合優化效果,也為其他機床(chuáng)工作台結構設計提供了(le)有益參考。

投稿箱(xiāng):

如果(guǒ)您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

如果(guǒ)您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

更多相關信息

業界視(shì)點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床(chuáng)產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(chē)(轎車)產量數據

- 2024年11月 新能(néng)源汽車產(chǎn)量(liàng)數據

- 2024年11月 新能源汽車銷(xiāo)量情(qíng)況(kuàng)

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出(chū)口情況

- 2024年10月 分(fèn)地區金屬切削機(jī)床產量數據

- 2024年10月 金屬切削機床產量數(shù)據

- 2024年9月 新能源汽(qì)車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本(běn)型乘用車(轎車)產量數據