摘要:機床剛度(dù)、固(gù)有頻率等動力學特性(xìng)隨著機床部件位置、姿態在工作空間中的變化而變(biàn)化。對機床動(dòng)力(lì)學特性的研究(jiū)不僅需要考慮到機床質量、剛度、阻尼值的大小,還應重視機床加工點的空間位置變化。采用空間統計學方法,以超精密機床固有頻率(lǜ)這一關鍵動力(lì)學性能為例,分析機床動力學性能與機床位置姿態之間的數學關係,選取機床動態特性變異函數,建立動力學性能變化(huà)預測的Kriging 方(fāng)法模型,研(yán)究動力學特性在工作空間(jiān)中的變化規律以及動力學特性空間信息的表述方法。將所建立的模型與正交多項式方法、徑向基神(shén)經網絡方法、二階響應麵方法等方法建立動(dòng)力學性能預測分析模型比較,空間(jiān)統計學Kriging 方法所建立的模型R2 檢驗大於(yú)0.96,在四種模型建構(gòu)方式中為精確度最優,能夠在完整工作空間中準確(què)地描述機床動力學特性。基於空間統計(jì)學的(de)機床(chuáng)動力學特(tè)性研(yán)究為機床的動力學設計提供了新的設計分析方法及相應的技(jì)術支持。

關鍵詞:機床動力學;加工空間;空間統計學;Kriging 模型(xíng);固(gù)有頻率

0 前言

機床動力學(xué)特性是機床重要的性能指標。不恰當的機床設計和使用將引起機床加工中的顫振,使得機床的切削條件(jiàn)變得不穩定,導(dǎo)致刀具的磨損和斷裂,產生加工中的振動和噪聲,影響機床加工精度和(hé)工件表麵形貌,加速機床本身的磨損(sǔn)和破壞。與(yǔ)機床動力學性能相關的機(jī)床設計參數通常有機床(chuáng)的(de)剛度、固有頻率、模態振型、阻尼、質量分布(bù)等。機床動力學特性設計(jì)和分(fèn)析通常采用有限元方法建立虛擬仿真環境[1-3],提供在一個具體的位(wèi)置和姿態下,機床的n 階固有頻率和對應的模態振型以及剛度,為機床的動力學設計(jì)提供數據支持。虛擬仿真環境解決了機床運動過程中的位置(zhì)相關的動(dòng)力學性(xìng)能評估問題(tí),但尚未對機床各加工位(wèi)置之間(jiān)的動力學性能的變化趨勢和關聯(lián)性進行(háng)分析。針對機床工作空間中動力學特(tè)性的演變,許多學者進行了分析研究(jiū)。ZAGHBANI 等[4]采用機床(chuáng)加工過程中模態的(de)變化(huà)為指標來評估機床動力學特(tè)性的穩定性。WU 等[5]分別使用數值計算和(hé)試驗方(fāng)法研究了5自由度混聯(lián)機床工作空間中(zhōng)的剛度分布,並嚐試通過改進剛度最低的部件剛度來優化係統剛度。劉海濤等[6]通過(guò)定義廣義加工空間(jiān)函數的方法,在龍門機床和立式機床的整(zhěng)個工作空間進行模態分析和動力響應分析,獲得了(le)低階固有頻率在加工空間中變化最大可(kě)達(dá)25%的結(jié)論,證明了機床性能的優化中完整模態信息的重要性。但目(mù)前,關於動力學特性在(zài)工作空間中的變(biàn)化(huà)規律的研究以及動力學特性空間信息的表(biǎo)述方法(fǎ)的研究還未見有詳細研究的報導(dǎo)。

本文通過(guò)機床工作空間動力學特性分(fèn)析機床動力學性(xìng)能的(de)空間特性的內在形成機製,繼而,以一階固有頻率為例,建立空(kōng)間(jiān)中的機床動力學特性的空間統計學模型(xíng),通過與正交多項式模型、神經網絡模型及二次(cì)響應麵模型的比(bǐ)較,分析動力學性能的影響因素的同時,獲得高精度的空間(jiān)動力學特性表征模型。

1 、機床(chuáng)動力學性(xìng)能的空間特性分(fèn)析

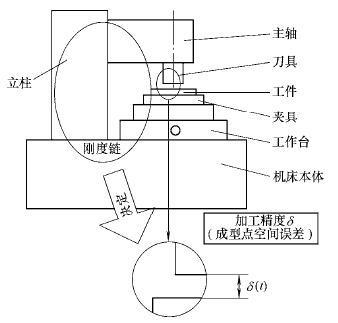

如圖 1 所(suǒ)示[7],機床剛度、固有頻率、模態振型等動力學參數是機床關鍵部件及結(jié)合部組成的剛度鏈[8-10]結構(gòu)特性和機床空間(jiān)位置、姿態等空間特(tè)性的函數。剛度(dù)鏈隨著機床的位姿變化而變化。剛度鏈每一(yī)位置姿(zī)態對應(yīng)的剛(gāng)度、固有頻率等模態信息都可以使用多體動力學和有限元分析的聯合仿真方法求解[2]。

圖1 機床剛度鏈及機床動力學特性

機床剛度鏈的兩個端點刀具和工件在加(jiā)工(gōng)過程中位置(zhì)變化包絡形成機床工作空間。加工空間內的質(zhì)量(liàng)矩陣、阻尼矩陣、剛度矩陣(zhèn)隨著機床位置姿態的變化而變化,並引起固有頻率、模態(tài)、動剛度等動態特性的變(biàn)化。其(qí)中,質(zhì)量矩陣在加工過程中隨著運動部件重心的變化而變化(huà);阻尼產生機理和計算方(fāng)法尚有爭論;機(jī)床(chuáng)的剛度鏈(liàn)組成複(fù)雜,包括:結構(gòu)件剛度、主軸(zhóu)剛(gāng)度、導軌剛度、結合部剛度、電機伺服(fú)剛度、氣浮軸(zhóu)承剛度等,在機(jī)床運動(dòng)過程中,這些剛度鏈的剛度變化量級不同。在三個因素綜合作用下,機床的固有頻率、模態、動剛度等動態特性在加工空間中的變(biàn)化呈現非線(xiàn)性、變化規律複雜。

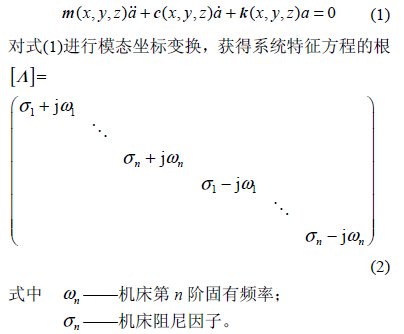

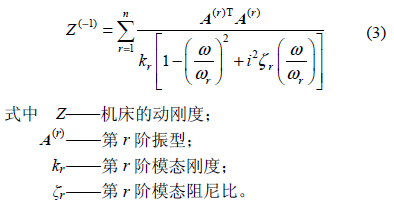

決定機床動力學(xué)特性的機床質量矩陣 m、剛度矩陣k 和(hé)阻尼矩陣c 都隨著剛(gāng)度(dù)鏈的變化而變化,機床的動力學特性是空間位置(x, y, z)的(de)函數。可寫為

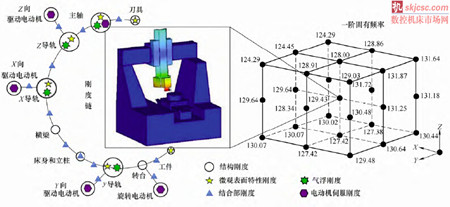

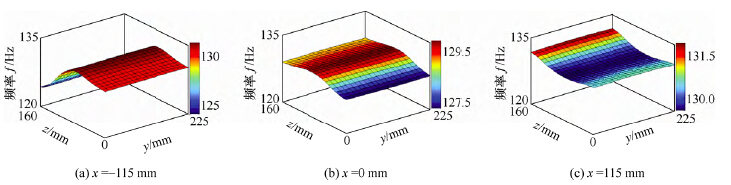

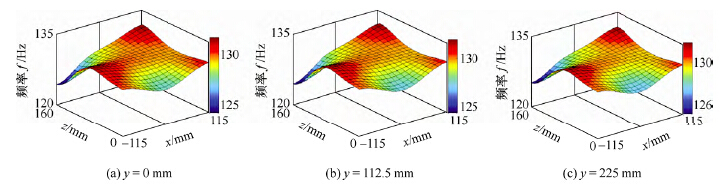

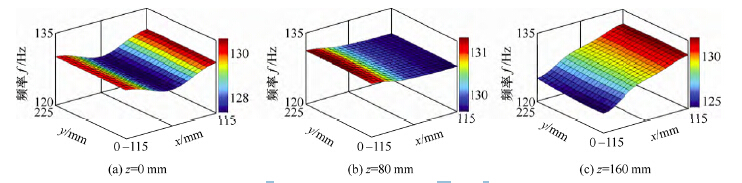

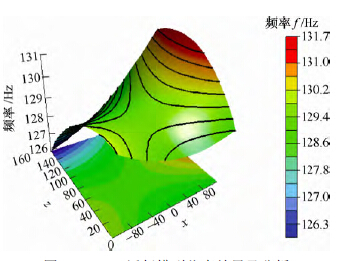

將位置姿態數據(x, y, z)反複代入到(dào)式(1),獲(huò)得某5軸銑床各加工位置的一階固有頻率,如圖2 所示。對式(1)、(2)進行模態疊加,可得到由固有頻率值和模態矢量表述的動剛度等動態(tài)特(tè)性

根據以上數學推導及分析可知,由於機床運動中質量、阻尼、剛度改變的連續性(xìng),加工空間中的動力學特性數據各(gè)位置(zhì)間明顯具有關聯性,表現(xiàn)為鄰近位置的動力學特(tè)性相似。這種(zhǒng)數據(jù)之間的關(guān)聯性,使得超精密機床加工空間動態性能具有空間依賴(lài)性(空間(jiān)自相關)。在進行動態性能分析時,既考慮到各采樣點具體(tǐ)值的大小,又重視樣本空間位置及樣本間的距離的方法會更有利於動態性能的把握。空(kōng)間對象間的相關性和非獨立的有效科學方法是基(jī)於數據的空間統計學。從這個性質而言,傳統的代數多項式擬合建立在數據獨立性的基礎上,代數(shù)多項式的統計模型對空間(jiān)數據的分析會產生虛假的解釋。目(mù)前流行的神經(jīng)網絡方法沒有在算法中明確指出從空間特性上對動態性能學習和分析(xī)的途(tú)徑,其對整機動態(tài)特性的掌(zhǎng)握也沒有考慮空間數據關係的空間分析方法精準。在空間特性分析上,Kriging 方法[11-12]是以已知樣本信息的動態構造為基礎,充分考慮到變量在空間上的相關特征(zhēng),建(jiàn)立對象問題(tí)的近似函數關係來模擬(nǐ)某一點(diǎn)的未知信息(xī)的有(yǒu)效空間統計學方法。

圖2 加工空間(jiān)各加工位置的固有頻率值(zhí)

因此,本文嚐試使用 Kriging 方法建立近似模(mó)型對加工(gōng)空間動態特性預測分析,並(bìng)與傳統代數多項(xiàng)式建立的響應麵近似模型、及基於對數據學習分析的神經網絡模型(xíng)對比,以期獲取更好性(xìng)能預測分析。

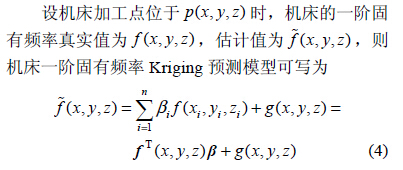

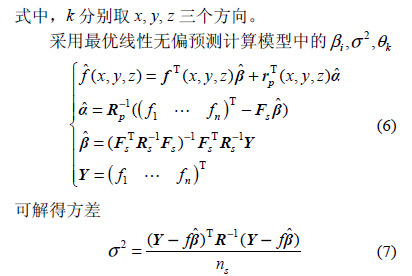

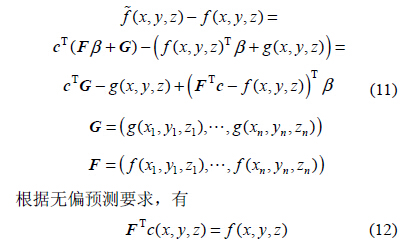

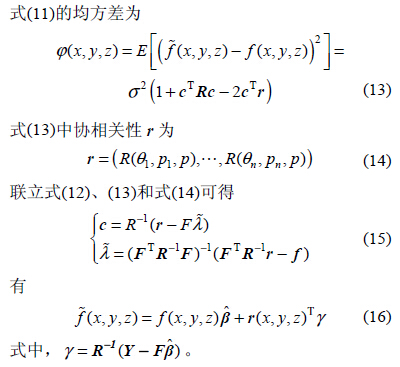

2 、動力(lì)學性能的Kriging 預測(cè)模型

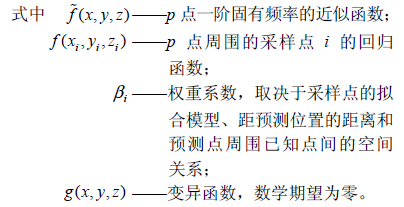

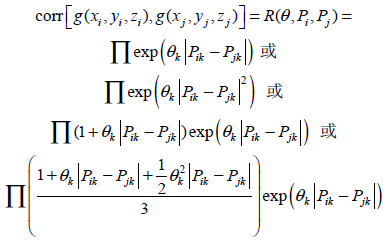

Kriging 插值[11]是一種求最優、線性、無偏的空間內插方法,采用協方差衡量各點空間相關程度(dù)。它是基(jī)於線性回歸分(fèn)析的一(yī)種改進,模型包含了線性回(huí)歸(guī)部分和非參數部分,其中的非參數(shù)部分(fèn)被稱(chēng)為變異函數,采用隨機分布函數的實現。

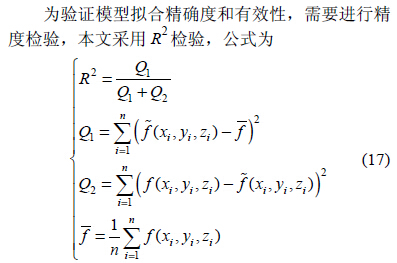

常用於擬合變異函數的模型包括指數模型、高(gāo)斯模型、Matérn 線性模型、Matérn 立方模型。通過計算模型協方(fāng)差,找(zhǎo)出最佳理論變異(yì)函數模型,獲得最(zuì)好擬合效果,計算公式為

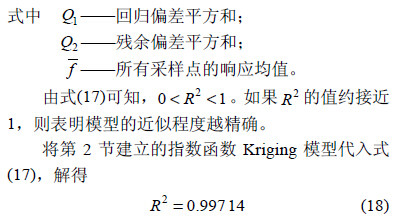

至此(cǐ),對加工空間中任(rèn)意點的一(yī)階固有(yǒu)頻率可使用式(16)計算獲得。其他如剛(gāng)度、高階固有頻率、阻尼等(děng)相關動態性能參數均可使(shǐ)用(yòng)此方法計算。下麵以一階固有頻率為例對Kriging 方法建立的模型進行加工空間(jiān)內機床動(dòng)態特性(xìng)分析。

3 、機床動態特性分析

3.1 動態特性(xìng)變異函數的(de)選擇

取圖 2 中27 個空間點作為位(wèi)置變量輸入P = {p1, p2 ,, pn},對應響應變量的輸出(chū)數據f1,f2.... fn,計算刀具加工(gōng)點位於空間位置p 時機床的動態性能。

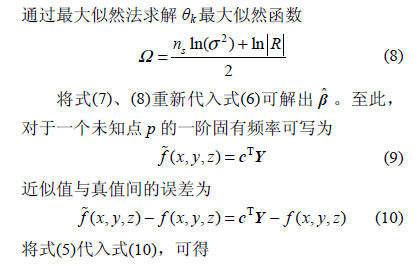

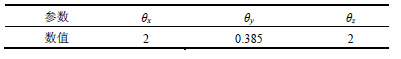

將已知(zhī)的 27 個空間位置的(de)一階固有頻率數據代入,選擇變異函數g(x, y, z)協方差計算(suàn)模型為指數模型,獲得正則(zé)化(huà)θ 參數如表1 所示。

表 1 Kriging 模型θ 參數

至(zhì)此,完成整體模型擬合(hé)。

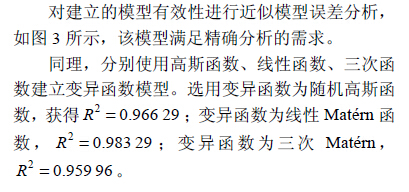

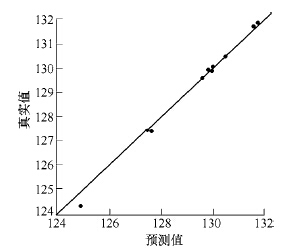

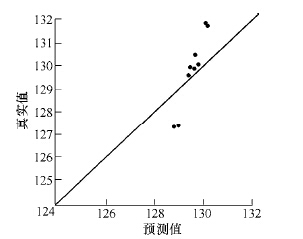

圖3 指數函數模型頻率(lǜ)預測值與真實值(zhí)比較由於 Kriging 模型建立(lì)時考慮了數據的內在(zài)相關性,所有變異函(hán)數獲得的近似模型擬合精(jīng)確度檢驗R2 檢驗值均大於0.95,四(sì)種變異函數都可以比較精(jīng)確地表達一階固有頻率在加(jiā)工空間內的變化規律。四種模型中指數函數模型能夠更好地表達(dá)數據之間的相關(guān)性,近似精度最高。

3.2 一(yī)階(jiē)固有頻(pín)率的變(biàn)化規律(lǜ)

以圖 2 中的超精密銑床為例,研(yán)究機床加工空間(jiān)中一階固有頻率的變化規律。

圖3 指數函數模型頻率預測值與真實值比較

圖 4 中X 剖麵從左到右依次為x=-115 mm,x=0mm,x=115 mm。對三幅圖中同一(y, z)點值分析可知,隨著導軌在X 方向的移(yí)動(dòng),該超精密銑床工作空間中相同(y, z)位置一階頻率將產生6%非線性改變。圖 5 中Y 剖麵左到右依次為y=0 mm,y=112.5mm,y=225 mm。對三幅圖中同一(x, z)點值分析可知,隨著導軌在Y 方向的移動,工作空間的相同(x,z)位(wèi)置一階頻率幾乎沒(méi)有發生改變。由此可知,能通過Y導軌運動到達的工作位置,應優先移動Y導軌。如圖 6 所示,圖中Z 導軌位置從左到右(yòu)依次為z=0 mm,z=80 mm,z=160 mm。隨著導軌在Z 方向的移動(dòng),工作空間(jiān)中相同(x, y)位置一階頻(pín)率將產生5%的非線性的改變。由於Z 方向是加工敏感方向,這種變(biàn)化在超精密加工中產生(shēng)影響需要盡量避免。對三幅圖中同(tóng)一點值分析可知,當Z 導軌(guǐ)位於定導軌中部(z=80 mm)位置時,工作空間中(x, y)點位置的變化對整機頻率影響(xiǎng)最小。

圖4 工作空間內的一階(jiē)頻(pín)率(X 剖麵)

圖5 工作空間內的一階頻率(Y 剖麵(miàn))

圖6 工作空間內的一階(jiē)頻率(Z 剖麵)

根據(jù)以(yǐ)上分析可知,機床的一階固有頻率(lǜ)在工作空間是變化的,為了保持機床工作的平穩,應優先使用頻(pín)率變化小的運動方式來保障機(jī)床具有更平穩的動態性能。以文中所使用的超精密銑床為例,該機床在工(gōng)作時應該盡量使得Z 導(dǎo)軌停留在(zài)定導軌的中部,優(yōu)先進給Y 軸,減少X 導軌(guǐ)的運動來降低超精密加工中機床性(xìng)能變化對精(jīng)度帶來的不利影響。

4 、對比研究

機械設(shè)計分析中,傳統上更多地使用包括正交多項(xiàng)式模型[14-15]和響應麵模型[16-17]等多項式(shì)近似模型。近(jìn)年來,神經網絡模型[18-19]作(zuò)為近似分析(xī)模型在機床建模和機械產品性能(néng)分析中也日益(yì)廣泛使用。本節測試(shì)這三種模型在機床動態特性分析中的(de)適用性。

4.1 正(zhèng)交(jiāo)多項式模型

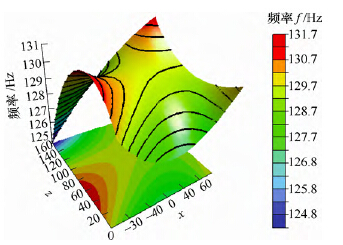

將 上(shàng) 述 27 個采樣點作為(wéi)輸入點, 采用CHEBYSHEV 正交多項式建立機床一階固有頻率的空間動態模型。可解得R2=0.471 63,由於(yú)R2 小於0.9,誤差值過大,這種算法構建的一階固有(yǒu)頻(pín)率空間變化規律模型(xíng)用於分析時可信度非常低。

計算出的(de)一階(jiē)固有頻率預測值與真實值比較及一階固(gù)有頻率分布如圖(tú)7、圖8 所示。由於誤差值過大(dà),可認為(wéi)這種構造近似(sì)模型的方法得到的近似模型用於分析時可信度較低。

圖(tú)7 正交多項(xiàng)式近似(sì)模型(xíng)頻率預測值與(yǔ)真實值比較

圖8 正交多項式近似模型仿真結果

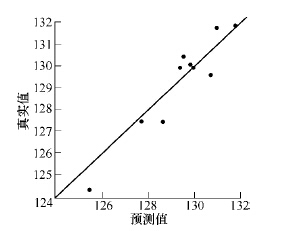

4.2 徑向基神經網絡模型

徑向基神(shén)經網絡模型形參數取值 2.97,構造後得到R2=0.885 47。殘差分析如圖9 所示,仿真模型如圖10 所示。由於誤差值過大,可認為這(zhè)種構造近似(sì)模型的方法得到的近似模型用於(yú)分析時可信度較低。

圖9 神經網絡模型模型頻率預測值(zhí)與真實值比較

圖10 神經(jīng)網絡(luò)模型仿真結果及分析(xī)

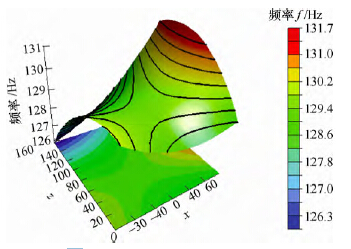

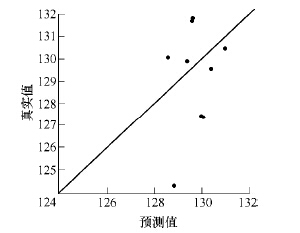

4.3 二階響(xiǎng)應麵模(mó)型

根據給定的 27 個(gè)點的初值,可(kě)寫出二階響應麵模型(xíng)(Response surface method, RSM)構造方程。二階(jiē)響應麵模型R2=0.346 71,精(jīng)確度分析如圖11 所示,頻率(lǜ)分布仿真效果如圖12 所示。由於R2 遠小於0.9,誤差值過(guò)大,可認為這種(zhǒng)構造近似模型的方法得到的近似模型用(yòng)於分析時可信度非常低。

圖11 RSM 近似模型頻率預測值與真實值比較

圖12 RSM 近似模型仿真結果及分析

5 結論

(1) 本文使用Kriging 方法建立空間統計模型(xíng)進行機床動力學特性研究(jiū),獲(huò)得了固(gù)有頻率、剛度在加工空間分布規律(lǜ),在完整工作空間中準(zhǔn)確(què)的描述超精密機床(chuáng)動(dòng)力學(xué)特(tè)性。

(2) 機床(chuáng)動力學特(tè)性的剛度、固有頻率等(děng)主要因素隨(suí)著機床位置姿態的變化規(guī)律可(kě)使用Kriging方法描述。方法中的四種變(biàn)異函數模型(指數函數、高斯函數、線性函數、三次函數),指數函數模(mó)型能夠更(gèng)好的表達數據之間的(de)相關(guān)性,近似精(jīng)度最(zuì)高。

(3) 由於正交多項式(shì)模型、響應麵模型和神經網絡模(mó)型在模型(xíng)建構(gòu)中使用了數據獨立(lì)性假設(shè),該假設與機床動態特性(xìng)數(shù)據的空(kōng)間相關性相違背,所以不適合用於機(jī)床動力學特性變化規律的描述。本文的研究結果為超精密機床的動力(lì)學(xué)設計(jì)提供了新的設計分析方(fāng)法和技術支持。為機床使用中加工位置和姿態的選擇和路徑規劃提供了(le)原理和(hé)數據支持。

如果您有機床行業(yè)、企業相關新聞稿件發表,或(huò)進行資訊合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金(jīn)屬切削(xuē)機床產量數據

- 2024年11月 分(fèn)地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年(nián)11月 新能源汽(qì)車產量數據

- 2024年11月 新能(néng)源汽車銷量情況

- 2024年10月 新能源汽車(chē)產量數據(jù)

- 2024年(nián)10月 軸承出口情況

- 2024年10月 分地區金屬切削機床(chuáng)產量數據

- 2024年10月 金屬切削機(jī)床產量數據

- 2024年(nián)9月 新能源汽車銷量情(qíng)況

- 2024年8月 新能源汽車產量數據(jù)

- 2028年(nián)8月 基(jī)本型乘用車(轎(jiào)車)產量數據