摘要:針對(duì)主軸回轉熱誤差包含的(de)多種(zhǒng)誤差分量,采用雙向(xiàng)正交法測量了不同轉速溫度場下數控(kòng)車床主軸熱變(biàn)形所引起的(de)回轉誤差(chà)。以複向量描述主軸回轉精度理論為(wéi)基礎(chǔ),利用FFT誤差分(fèn)離方法,從傳感器測得的信號中分離並除檢棒的安(ān)裝(zhuāng)偏心及熱(rè)變形導致的(de)回轉中心的偏移量(liàng),從而得到精確的主軸回轉熱誤差信息,進而評定數控機床主軸熱變形對加工精度的影響。

關鍵詞:主軸熱變形;複向量;誤差分離;回轉精度評定

"機械(xiè)零件的加工精(jīng)度(dù)與機床熱誤差引起的(de)製造(zào)誤差息息相關,文獻[1-2]的研究表明:在精密加工中,熱變形所引起的製造誤差占總製造誤差(chà)的50%~70%。主軸(zhóu)係統(tǒng)作為機床的重(chóng)要組成部件,其(qí)熱變形誤差是機床熱誤差的主要來源[3-4]。因此,主軸係統熱特性的研究與分(fèn)析是保(bǎo)證機床的製造(zào)精度關鍵所(suǒ)在。機床工作時,在內外(wài)熱源的作(zuò)用下,主軸係統的組成部分形成各自的溫(wēn)度場,各組成部分熱膨脹(zhàng)性能不一致會(huì)導(dǎo)致空間機械結構發生熱變形(xíng),引起零件(jiàn)的(de)加(jiā)工誤差。受動力學、靜力學、熱(rè)變形以及軸承和軸頸的加工誤差等的影響,數控車床主軸瞬時回轉(zhuǎn)軸線在空間位置是不斷變化的。實驗結果表明(míng):精密車削的圓度(dù)誤差約有30%~70%是由(yóu)主軸的回(huí)轉誤差引起的,且機床的精度越高,所占的比例越大[5]。主軸回轉精度反映了車床的動態性能,與(yǔ)車床所能達到(dào)的加工精度息息相關。車床加工過程(chéng)中產(chǎn)生(shēng)的主軸熱(rè)變形也主軸回轉精度有較大影響,對其進行檢測和補(bǔ)償控製可提高加工精度[6]。隨著高速高精機床的廣泛應用,檢測精度和效(xiào)率(lǜ)逐漸提高,檢測方法從靜(jìng)態(tài)檢測迅速向動(dòng)態(tài)、在線檢測發展。軸係回(huí)轉誤差的測量(liàng)已從單向(xiàng)測量(liàng)轉(zhuǎn)向多點(diǎn)測量,測量精度不(bú)斷提高[7]。

測量主軸回轉熱誤差時,實際的主軸回(huí)轉軸心是不可見的,隻能通過對裝卡(kǎ)在主軸上(shàng)的標準檢(jiǎn)棒外部輪廓的測量來間(jiān)接獲取(qǔ)主(zhǔ)軸軸心的運動軌跡。這樣(yàng)一來,測(cè)量結果不可避免地混入了標準檢(jiǎn)棒(bàng)的形狀誤差和安裝誤差。對於具(jù)有高回轉精度的精密主軸,混入的(de)形狀誤(wù)差或安(ān)裝誤差(chà)有時甚至會淹沒掉微小(xiǎo)的主軸回轉誤差,所以對於高精密車床主軸回轉誤差的測量,混入的形狀(zhuàng)誤差和安裝誤差不能忽略,必須采取有效的方法從測量信號中分離並去除由測量係(xì)統引入的、影響測量精(jīng)度的信(xìn)號分量,從而獲得主軸回轉(zhuǎn)精度[8-9]。本文以複向量描(miáo)述的主軸回轉精度理論為基礎,運用FFT方法對信號進行分解處理,通過(guò)分析剔除對主(zhǔ)軸回轉精度無影響的成分(fèn),提取出主軸(zhóu)回轉精度,進而評定機床主軸熱變形的回轉(zhuǎn)精度並分析(xī)其加工精度。

1、主軸熱誤差(chà)測量原理

主軸係統的(de)熱變形包括軸向熱竄動和徑向熱變形。測量軸向熱竄動時(shí),隻需(xū)在(zài)主軸懸空端安置一個電(diàn)渦流傳感器進(jìn)行測量即(jí)可。主軸徑向熱變形是二維變量,應(yīng)采用雙向正交(jiāo)法進(jìn)行間接測量。測量結果包含了主軸製造和安(ān)裝的(de)誤差、熱變(biàn)形等誤差,要準確評估(gū)主軸熱變形對加工精度的影響,需要從綜合誤差中將熱變(biàn)形誤差分離出來。機床主軸回轉精度的測量原理是(shì):主軸電機帶動主軸做回轉運動時(shí)產生(shēng)的徑向跳動,使電(diàn)渦流傳感器與被測件表麵間的距離發(fā)生變化,通過電渦流傳感器和信號轉換裝置將其轉換成模擬電壓信號,進行定時采集。主軸回轉(zhuǎn)精度對精加工零(líng)件的形狀精度(dù)和表麵粗糙度(dù)有很大(dà)的影響,是評價機床加工精度的重要指標,可預測機床在理想(xiǎng)加工條(tiáo)件下所能達到的最(zuì)小形(xíng)狀誤差和粗糙度(dù),也能用於機床加工補償。

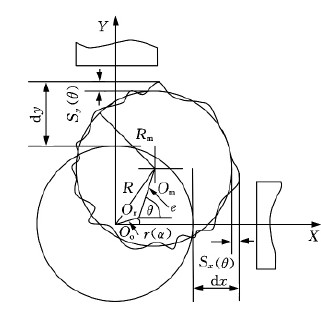

主軸熱變形所引起(qǐ)的徑向跳動量如(rú)圖1所示。Oo為理想(xiǎng)回(huí)轉中心,是由主軸支承部件確定(dìng)的安裝中心;Or為主軸實際回轉中心;Om為基準球的幾何中心;Rm為基準(zhǔn)截(jié)麵的徑e為檢棒的安裝偏心量(liàng);θ為檢棒回轉角。電動機運轉一段時間後,主軸支承軸承(chéng)的熱變形會導致主軸係統的回轉中心(xīn)Or在不同的溫度(dù)場(chǎng)下產生偏移,加之運動過程中主軸(zhóu)的隨動,使(shǐ)得電(diàn)渦流位(wèi)移傳感器(qì)與被測圓柱表麵間的距(jù)離(lí)發生實(shí)時改變(biàn),通過電渦流傳感器和信號轉換器測量得到(dào)包含(hán)誤差信息的位移變化的電壓值。

如圖1所示,兩個位移傳感器檢測的位移信號dx 和dy 分別為

dx =ecosθ+rx(α)+Sx(θ) (1)

dy=esinθ+ry(α)+Sy(θ) (2)

式中,ecosθ、esinθ分別為偏心e 在X、Y 方向上的投影;rx(α)、ry(α)分別為徑向運動誤差r(α)在X、Y 方向上的投影;Sx(θ)、Sy(θ)分別為檢棒相差90°的(de)兩(liǎng)對(duì)應點的形狀誤差。

測量過程中,采用形狀誤差遠小於回轉誤差的高精度檢棒(bàng)為基(jī)準。

圖1 熱(rè)變(biàn)形誤差信號分析(xī)

在高精度檢棒形狀誤差可忽略的情況下,dx 和dy 是圓(yuán)截麵中心(xīn)的位移在X、Y 方向的分量。換言之,由於安裝偏心的存在,由dx 和dy 所確定(dìng)的(de)是圓截麵幾何中心的軌跡,而不是回轉(zhuǎn)軸心的(de)軌跡。所以,為了盡量(liàng)減(jiǎn)小偏心對dx、dy 的影響(xiǎng),使測量結果更能真實地反映(α),就必須盡量(liàng)減小或消除偏心量e。

2、誤差運動的數學模型

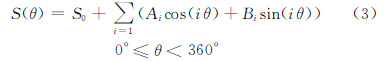

徑向(xiàng)運動誤差具有周期性(xìng)和徑向性的特征(zhēng):周期性是指圓輪廓(kuò)信號具有以2π為周期變化的性質;徑向性指(zhǐ)圓形橫截麵的實際輪廓是一個複雜封(fēng)閉的曲線輪廓,輪廓(kuò)上各點的徑向尺寸有差異,大小不(bú)同。被測元件徑向回(huí)轉運動的傅裏(lǐ)葉級數描述為

式中,n為被測圓輪廓諧波分量的最大諧波階數;S0為(wéi)被(bèi)測圓(yuán)輪(lún)廓數據的直流(liú)分量(liàng),與傳感器初始安裝位置有關;Ai、Bi分別為沿X 軸和Y 軸的i階次諧(xié)波分(fèn)量的幅值。式(3)的實際意義是,周期(qī)性的徑向誤(wù)差運動(dòng)可分解成許多個做圓周運(yùn)動的倍頻分量。為了得到真正的徑向運動誤差,應從測量數據中除(chú)去被測元(yuán)件的直流分量和偏(piān)心量e。

3、主(zhǔ)軸(zhóu)熱誤差測量

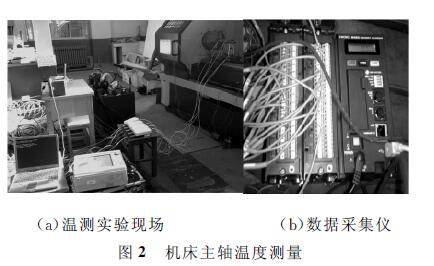

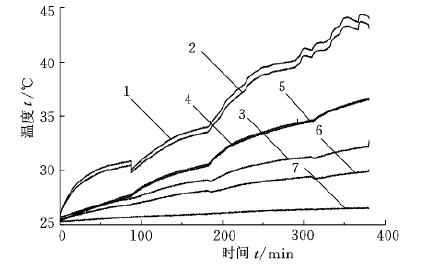

如圖2所示,測試對象為FANUC數控車床,分別在主軸電機、前法蘭、主軸箱前壁等處布置磁吸式高精度溫度傳感器,同時采集環境溫度的變化。機床在不同轉速下空運(yùn)行,其主軸(zhóu)具(jù)體(tǐ)運行(háng)情況如表1所示,車床主軸各部件溫升曲線如圖(tú)3所示。各部件溫升相異,形成(chéng)不同的溫度場。在室溫變化不大的情況下,電機發熱溫升較快,前法蘭亦(yì)有較大溫升。

1.電機Y 軸負方向 2.電機X 軸正方向 3.前法蘭X 軸(zhóu)正方(fāng)向

4.前法(fǎ)蘭Y 軸負方向 5.主軸前端壁Y 軸(zhóu)負方向

6.主(zhǔ)軸前端壁Y 軸正方向 7.室溫

圖3 機床主軸各(gè)部件溫升圖

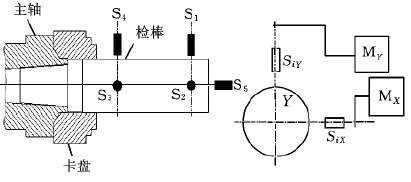

3.2 主軸徑向誤(wù)差(chà)運動(dòng)檢測如

圖4所示,采用雙(shuāng)向(xiàng)測量法,即兩傳感(gǎn)器正交分布(bù)安(ān)裝進行檢測。檢測試驗中,用主軸帶動(dòng)檢棒的回轉來測試主軸(zhóu)的熱誤差。沿檢棒(bàng)軸(zhóu)向(xiàng)布置2組非接觸式電渦流位移(yí)傳感器(每(měi)組2個,共4個)。每組2個位移傳感器沿X、Y 坐標軸方(fāng)向上呈(chéng)正交分布安裝,即(jí)圖4中的S1、S2、S3、S4。主軸(zhóu)的回轉誤差信號通過這4個位移傳感器采集,MX、MY分別為(wéi)設置在X、Y 方向的高速數據采集裝置。電渦流位移傳感器分辨力(lì)為25nm,數據采集儀的采樣頻率(lǜ)最高(gāo)為(wéi)1MHz。

圖(tú)4 雙向測量法原理(lǐ)

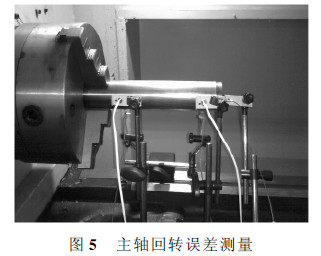

因測試部位為圓柱孔(kǒng),不能直接用表檢測,故用一根精密檢棒插入主軸錐孔內,進行動態(tài)測量,如圖(tú)5所示。

軸向(xiàng)誤差是(shì)一維誤差,故隻在檢棒(bàng)端麵安裝位移傳(chuán)感器進行測量即可。車床主軸的軸向竄動主要影響工件端麵的幾何形狀精度,會產生端麵相對(duì)於外圓柱(zhù)麵的垂直(zhí)度誤差,但對圓柱工件的外(wài)圓輪廓的加工沒有影響。主(zhǔ)軸的軸向熱伸長量隨溫度場升高而(ér)加大(dà),端麵跳動量在不同(tóng)轉速、不同溫度下呈增加趨勢,其相應信號由圖4中所示(shì)的S5采集。

4、熱誤差分離及主軸回轉精度評定

測量元件的形(xíng)狀誤差和安裝偏心對主軸回轉精度測量結(jié)果產生比較大的影響,所以,測量數據中(zhōng)不可避免地混入了形狀誤差和安裝誤差,隻有有效(xiào)地分離出形狀誤差和安裝誤差,才能(néng)對主軸回轉精度進行準確評定。徑向熱變形誤差可(kě)分解為不同階次的信號,非接觸測量時,測量(liàng)數據主要由(yóu)測量檢棒的圓度誤差信號、截麵粗糙度的誤(wù)差信號和波紋度的誤(wù)差信(xìn)號組(zǔ)成,其中,主軸圓度誤差屬宏觀誤差,為低頻信(xìn)號(hào);粗糙度誤差屬微觀信號,為高(gāo)頻信(xìn)號;波紋度誤(wù)差是(shì)介於圓度誤差和表麵粗糙度之間的中頻信號。主軸(zhóu)回轉誤差中以周期性成分為主,並且主要由1階、2階、3階和4階的低(dī)階(jiē)諧(xié)波信號組成。因作為基準軸用(yòng)的試驗檢棒加工精度高,所以對檢棒的圓度誤差可忽(hū)略不計,且熱變(biàn)形誤差分(fèn)離主要針對徑向方(fāng)向進行處理。

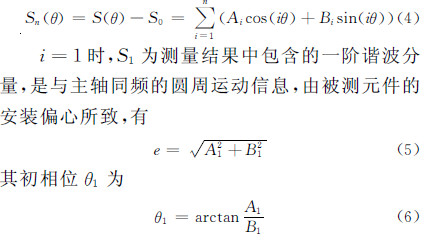

誤差(chà)分離中,首先應從采集信號(hào)S(θ)中除去被測元件的直流分量A0,得到徑向運(yùn)動誤差Sn(θ)。Sn(θ)具(jù)有周(zhōu)期性和徑向性(xìng)。周(zhōu)期性是指圓周工件輪廓信號的變化是(shì)以2π/i為時長、多次重複出現(xiàn);徑(jìng)向性是指(zhǐ)被測件的同一(yī)個橫截麵上的半徑在不同(tóng)位置處各不相同,存在差異性。所以主(zhǔ)軸回轉時(shí)在誤差敏感方向上的誤差運動可以看成是(shì)多個不同倍(bèi)頻的誤差信號(hào)的疊加。被測元件敏感方向上的回轉運動Sn(θ)的傅裏葉級數展開為

i≥2時,Si為每周圈具有i個(gè)波峰的內擺線。主軸(zhóu)熱誤(wù)差主要由兩部分組成:① 主軸支承軸(zhóu)承熱(rè)變形導致回轉中心(xīn)發(fā)生的偏移,在信號中反映為直流分量(liàng)的變化(huà);② 從測量結(jié)果中除去被測元件的偏心量就可獲(huò)得熱(rè)變形導致的徑向運(yùn)動誤差

:S2(θ)=Σni=2(Aicos(iθ)+Bisin(iθ)) (7)

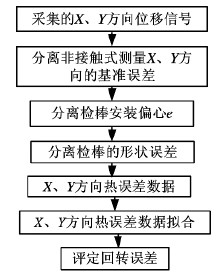

本文誤差信號的頻譜分析借助於FFT方法,將時域采集到的離散誤差(chà)信號變為頻域信號,以便分析其(qí)誤差組成(chéng)。所以,數據處理時,用傅裏葉級數(shù)分離檢棒的安裝偏心(xīn)量e,也可(kě)分離出采樣數據中的檢棒(bàng)的(de)形狀誤差,從而提取出主軸回轉誤差,流程如圖6所(suǒ)示(shì)。

圖(tú)6 數據處理流(liú)程圖

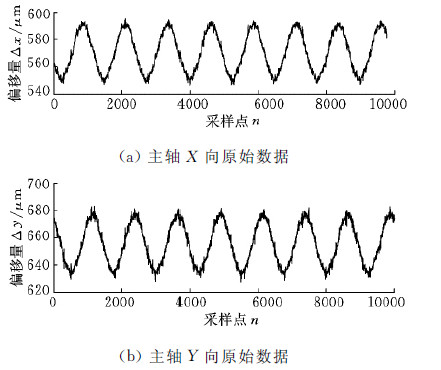

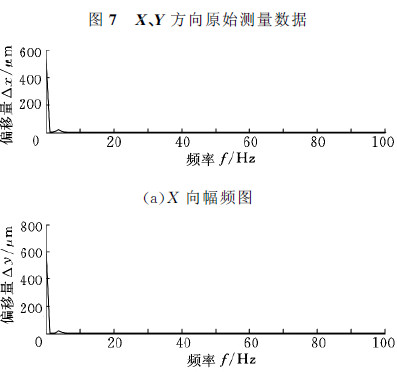

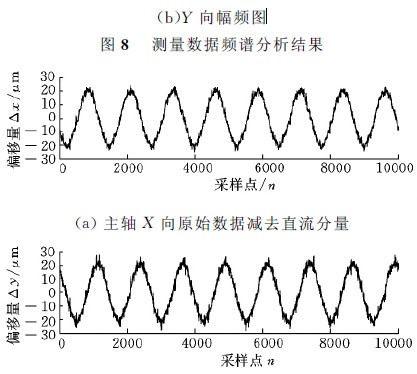

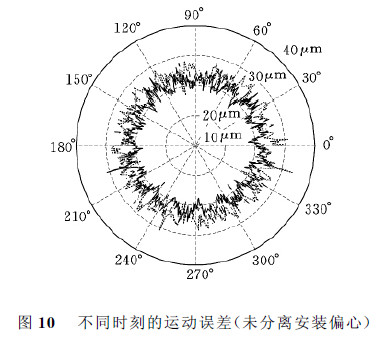

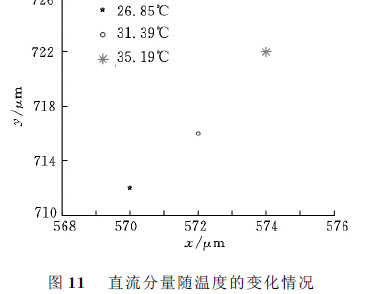

圖7所示為X、Y 方(fāng)向上的(de)原始(shǐ)數據,其中微小的噪聲數(shù)據為主軸隨機跳動所致。圖8為兩者的頻(pín)譜分析(xī)圖,其中,具有最(zuì)大(dà)幅值的頻率接近零,對應著傳感器的初始安裝位置,其一階分量為檢(jiǎn)棒的(de)安裝偏心量。圖9所示(shì)為去除直流(liú)分量後X、Y 方向的誤(wù)差測量數據,主要由安裝偏心和運動(dòng)誤差組成。圖(tú)10所示為未分離安(ān)裝偏心e情況下,在(zài)不同時刻(主軸分別以240r/min,480r/min,960r/min速度運行(háng)結束時)的徑向回轉誤差的變化情況,盡管有溫升的變化,但是偏心量基本(běn)不變,均在21μm左右。圖11所示(shì)為(wéi)直流分量分別在(zài)240r/min,480r/min,960r/min結束(shù)時(shí)的情況,它反映了回轉中(zhōng)心隨溫度(dù)的(de)變化而發生(shēng)了偏移。

(b)主軸Y 向原(yuán)始數據減去直流分量

圖9 去除直流分量後的誤差數據

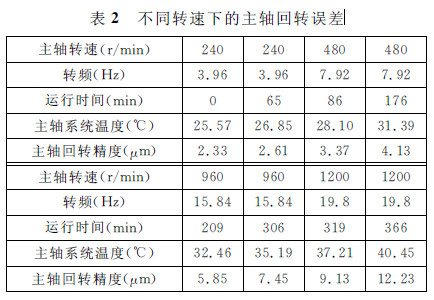

表2所示為在不同(tóng)轉速、不(bú)同的溫度場下,基於圓圖像法並(bìng)采用最(zuì)小二乘圓方法獲得的徑向熱跳動量變化所(suǒ)產生的主軸係統回轉精(jīng)度。如表2所示,隨著主(zhǔ)軸係統溫度的升高,熱變形所引起的徑向(xiàng)運動(dòng)誤差相應(yīng)增大。主(zhǔ)軸(zhóu)係統(tǒng)的溫度上升(shēng)愈(yù)大,其熱(rè)變形愈嚴(yán)重。

5、結論

(1)對測(cè)量數據進行FFT諧波分析可知,不同轉速下的主軸回轉偏心量基本保持不變,其(qí)一階頻率與主軸回轉頻率一致。

(2)主軸在軸向和徑向均有熱變形,因此,適(shì)時地控製機床軸(zhóu)係的溫升,可以減(jiǎn)小機床主軸的熱變(biàn)形,提高其加工精度。

(3)全麵分析了機床主軸回轉熱誤差,由研究結果可(kě)以看出,車(chē)床主軸在熱溫升的影響下,其回轉誤差有加速增大的趨勢。通過對實驗測量(liàng)數據的分析及回轉誤差評定研究,可以評測機床熱變形對主軸回(huí)轉誤差的影響,獲得主軸在不同的溫度(dù)穩定場下,其加(jiā)工精度的變化狀況,為後續機床(chuáng)熱變形補償提(tí)供更加可靠的實驗依據。

如果您有機床行業、企業相(xiàng)關新聞稿件發表(biǎo),或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區(qū)金屬切削機床產量數據

- 2024年11月 軸(zhóu)承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據(jù)

- 2024年11月 新能源汽車產量數據

- 2024年11月(yuè) 新能源汽(qì)車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸(zhóu)承出口(kǒu)情況

- 2024年10月 分地(dì)區金屬(shǔ)切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況(kuàng)

- 2024年8月(yuè) 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎(jiào)車(chē))產量數據

- 機械(xiè)加工過程(chéng)圖(tú)示

- 判(pàn)斷一台加工中心精度的幾種辦法

- 中走絲線切割機床的發展趨勢

- 國產數(shù)控係統和數控機床何去何從?

- 中國的技術工(gōng)人都(dōu)去哪裏了(le)?

- 機械老板做了十(shí)多年,為何還是小作坊(fāng)?

- 機械行(háng)業最新自殺性營銷,害人害(hài)己!不倒閉才

- 製(zhì)造業(yè)大逃亡

- 智能時代,少談點智造,多談點製(zhì)造

- 現(xiàn)實麵前,國人沉默。製造業的騰飛,要從機床(chuáng)

- 一文搞懂數控車床(chuáng)加工刀具補償功能(néng)

- 車床鑽(zuàn)孔攻螺紋加工方法及工(gōng)裝設計

- 傳統鑽(zuàn)削與螺旋銑孔加工工(gōng)藝的(de)區別