基(jī)於神經網絡的BTA深孔鑽(zuàn)耐用度(dù)分析及實驗研究

2018-5-3 來源:轉載 作者:董振,沈興全,李耀明(míng),王唯

摘要:為(wéi)了(le)能夠準確預測深(shēn)孔刀具耐用度,針對BTA深孔鑽的磨損特征及耐用度展開了研究.利用神(shén)經網絡較強的學(xué)習和泛化能力,建(jiàn)立(lì)了以切削速度和進給量(liàng)為變量,以鑽削加工長度作為刀具耐用度的度量標準的(de)單齒BTA深孔鑽的耐用度預測模型,實現(xiàn)了(le)對 BTA 鑽耐用度的(de)理論預測.經過實驗(yàn)驗證,該模型預測值與試驗值相對誤差≤3.8%,表明了該數學模型能夠準確的預測BTA鑽的耐用(yòng)度,為刀(dāo)具的更換周期提供了科學依據,對實際加(jiā)工有一定的現實指導意義.

關鍵詞:刀具耐用度(dù);深孔(kǒng)加工;單齒鑽;EA4T鋼(gāng);神經網絡

0、引(yǐn)言

深孔加工刀具是決定深孔加工質量的關鍵因素,原因是刀具的磨(mó)損(sǔn)程(chéng)度直接影響著孔的加工精度及表麵粗糙度.作為一種特殊刀具,深孔加工(gōng)刀具有著比普通加工刀具更為複雜、獨特的(de)結構和形態.加工(gōng)過(guò)程在密封、高壓、高溫的空間中進行,工況複雜,條件惡劣,故無法對深孔(kǒng)刀具(jù)進行直(zhí)觀實時監測,而隻能憑借操作者的經驗來判斷是否(fǒu)應該更換刀具.

刀具磨損是切削領 域(yù)最為主要的問題之一,也是深孔加工中的突出問題之一(yī).在很多高精度的深孔加工過程中,都(dōu)不允許(xǔ)中(zhōng)途停刀和退換刀具,以(yǐ)免導(dǎo)致加工孔徑表麵出現破損,再者,深孔刀具一般比較昂貴,刀具的合理使用有利於提高生產加工質量並降低加(jiā)工成(chéng)本.因此(cǐ),在深孔加工中對刀(dāo)具的使用壽命(mìng)進行合理預測和研究(jiū),對深孔鑽削地正常進行(háng)和鑽削質量地提高有很重要的意義.在加工工況確定的條件下,切削參數(shù)對刀具使用的影響最為重要,通過研究深孔加工(gōng)參數(shù)和刀具的使用壽命,對刀具磨損進行合理的預測,在深孔鑽頭發生嚴重(chóng)磨損(sǔn)前及時更換新的刀齒,既可保證深孔 鑽削係 統的穩定和鑽孔質 量,又能充分發揮鑽具的切削性能,提高(gāo)生產效率(lǜ)和經濟效益.

由於切削參數與刀具(jù)使用壽命之間的非線性關(guān)係(xì)比較複雜,本文針對單齒 BTA 刀具磨損的特征、磨損機(jī)理展開研究.在傳統刀具使用(yòng)壽命理(lǐ)論的基(jī)礎(chǔ)上,結合深孔加工的(de)實際工況,利用人工智能神經網絡善於處理非線性複雜問題的特性(xìng),建立刀具使用壽命預測模(mó)型;並利用粒(lì)子群(qún)算法得出在該加(jiā)工條件下的最優切削參數.

1、BTA深孔加工係統

1.1 BTA係統(tǒng)的工作原理BTA

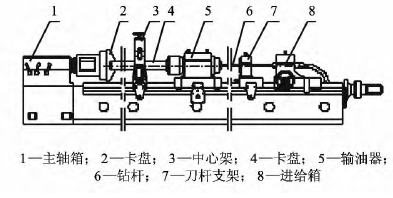

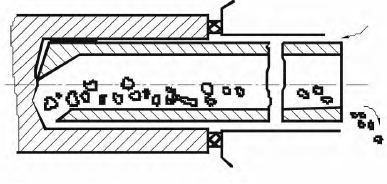

深孔加工係統是目前最為廣泛使用的深(shēn)孔加工方式,其結(jié)構簡圖如圖1所示.高壓(yā)切削液(yè)在授油器的作用下,通過鑽杆外壁與(yǔ)工件內孔之(zhī)間的間隙抵達刀頭和工件加工區域,利用高(gāo)壓液對切屑進(jìn)行衝擊擠壓,頂入鑽頭(tóu)的排屑通道,並沿著空心鑽杆的內腔排出,如圖2所示為(wéi)BTA鑽供油和排屑工(gōng)作(zuò)的簡圖.

圖1 內排屑深孔鑽鏜床配置示意圖

圖2 BTA 深孔鑽供(gòng)油和排屑示意圖(tú)

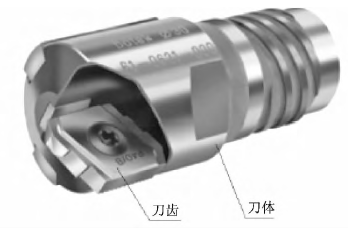

1.2 單齒 BTA 深孔刀(dāo)具的磨損特征

單齒(chǐ)BTA 深孔刀具的結構如圖3所示,主要由(yóu)刀齒、刀體和兩個(gè)導向條組(zǔ)成.

圖3 單齒 BTA 機夾可轉位深孔鑽頭的結構

在加工Ф30 mm 的 EA4T車軸時,采 用 了Ф29.8mm 的單(dān)齒 BTA 鑽頭 進(jìn)行深孔 實 體鑽(zuàn)削加工.切削條件如下:

深孔(kǒng)加工設備:T2120;加工方式:工件旋轉,刀具進給;刀具:Ф29.8mm 單齒 BTA 鑽頭塗層硬質合金刀片;工(gōng)件(jiàn)材料(liào):EA4T 低碳高合金鋼;切削速度:26m/min;進給速(sù)度:12mm/min.

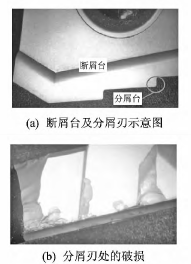

由於(yú)單齒的 BTA 鑽頭隻有一個刀齒,出屑口通道較小,空間較窄,因此刀刃上設有(yǒu)斷屑(xiè)台和分屑刃,保證斷屑(xiè)、排屑順暢,如(rú)圖 4(a)所示.

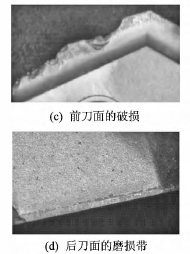

單齒 BTA 深孔刀具的磨損 主要是在單邊齒和兩個導向條(tiáo)上.其磨損特點(diǎn)是主要破(pò)損部位在分屑刃拐角處,如圖4(b)所示.由(yóu)於分屑刃較薄,在重負(fù)載、應力突(tū)變的共(gòng)同(tóng)作用下(xià)容易發生微崩、崩(bēng)碎和塗層剝落等破損,如圖(tú)4(c)所示;前刀麵的磨損則比較劇烈,而刀齒後刀麵(miàn)磨損(sǔn)比較均勻呈(chéng)窄條帶狀,如圖4(d)所示.從磨損圖(tú)像(xiàng)可(kě)以看出,單(dān)齒 BTA 鑽頭以機械磨損為主,即刀齒的機械磨(mó)損(sǔn)和破損嚴重,而在高溫作用下的擴散、粘結和化學磨損等不是十分明顯。

圖 4 單齒(chǐ) BTA 刀齒(chǐ)的磨(mó)損

2、數學模型(xíng)的建立

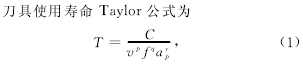

2.1 目標函數

對於(yú)深孔加工係統而言,當工件的加工尺寸(cùn)確定後(hòu),影響加工質量的 主要參(cān)數為切削速度、進給量、切削液的壓強和流量.由於深孔加工的特殊性,中途退刀會產生明顯(xiǎn)刀痕,導致深孔局部表麵(miàn)粗糙度超標.因(yīn)此,傳統刀具中以(yǐ)加工時間(jiān)作為刀具耐用度 的標準 並不適用於深孔(kǒng)加工.本文針對深孔加工的特性,采用鑽削長度作(zuò)為刀(dāo)具耐用度的度量標準(zhǔn).

經驗公式雖然體現了切削用(yòng)量對使用壽命的影響,但在不同(tóng)的加工情況下,很難符合特定的實際加工情況.因此,應用一定的方(fāng)法擬合得到(dào)一個近(jìn)似的(de)替代函(hán)數是(shì)十分有必要的(de).神經網絡智能(néng)算(suàn)法類似於黑箱法,隻關心輸入值(zhí)和輸出值之間的一種非線性關係,故可以利用該算法來(lái)進行適當的擬合和優化.

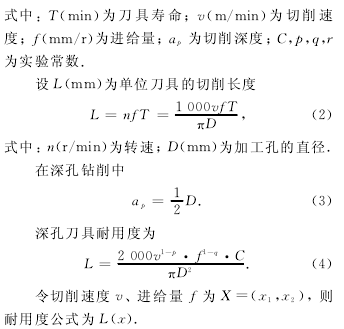

2.2 BP神(shén)經網絡結構的設計

BP神經網絡是一種單 向 傳 播 的 多 層 反 饋(kuì) 網絡,一般由輸入層、隱含層和輸出層組成.BP 神(shén)經網(wǎng)絡的學習過程由正向傳播和反向傳播兩部分組成.正向傳播時,信(xìn)息由輸入層向輸出層流動,經隱層單元的分層處理(lǐ) 可(kě) 以進行網 絡 結構展開,相鄰神經元之間的狀態相互影響,但不對其他層(céng)神經元的狀態產生影響.通過調整輸出層的期望和實際輸出(chū)值得到誤差,反向傳播信號,將兩者之間的誤差信號沿原通路返回.通過不斷修改各層相(xiàng)鄰神經元之間的權值,使得誤(wù)差信號達到精度要求.

深孔加工鑽削刀具耐用度模型切削參數(shù)係統的結構如圖5所示,對樣本數據先進行歸一(yī)化處理,然後利(lì)用神經網絡係統進行修正,將修正後的值帶(dài)入(rù)到L(x)中,得到實際輸出的值,再與期(qī)望值的誤差(chà)進行比較對權值進行修複.

該模型的優化通過一個三層的網絡結構就可以實現.輸入層有2個神經元,即 x1切 削 速 度(m/min),x2進(jìn)給量(mm/r).輸(shū)出層有2個神經(jīng)元(yuán),即經過修(xiū)正後的Y1切削速度(m/min),Y2進給量(mm/r).

圖(tú)5 最優切削參數係統的結構示意圖

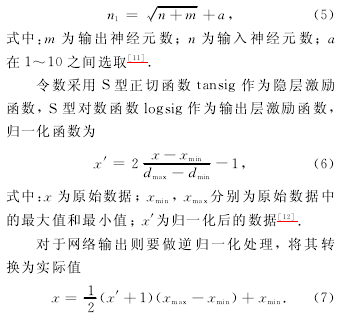

隱含層內節點的確定(dìng)對網絡的性能(néng)影響很大,需要進行恰當的選擇.若隱含層單元(yuán)數太少,則網絡使用性能差,可(kě)能不能被(bèi)訓(xùn)練出來.但是(shì),隱含單元數太多則推理過程(chéng)過長(zhǎng),誤差也(yě)不一定最小.因此,存在一個最佳隱單元數,本模型隱含層(céng)節點數為

3、刀具耐用度預測(cè)實例

實驗工件材料選用 EA4T 實心車軸鋼,該材料由於具有較(jiào)高的機械性能,已經被成功應用於動車、高鐵和地鐵等最(zuì)新高速機車產品中(zhōng),並(bìng)將逐步被應用到其它領域。其化學成分如表1所示.EA4T 作為一種新型的合(hé)金材料,相對加工性 Kv=0.2~0.45,是一種(zhǒng)新型難加工材料.在(zài)加工(gōng)過(guò)程中,容易出現排屑斷屑難、切削溫度過高、鑽削力(lì)過大等問(wèn)題,導致刀具磨(mó)損嚴重.

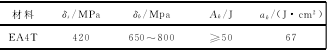

表1EA4T 鋼力學性能(néng)

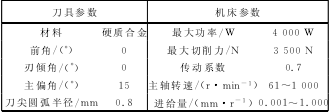

工件加(jiā)工的孔徑為 Ф29.8 mm,刀具為單齒BTA 分屑刃機夾式可轉位深孔鑽頭,刀齒選用德(dé)國 Botek 的 TiN 塗層(céng)硬質合金刀片.加工設備(bèi)為德州機床廠製造的 T2120深孔鑽鏜床,如圖6所示,采用工件旋轉(zhuǎn)、刀具進給的方(fāng)式,其參(cān)數如表2所示.

圖6 實驗用 T2120深孔鑽鏜床(chuáng)

表2 切削用量優化的實驗條件

實驗采用日本基恩士(shì)(KEYENCE)數碼顯微係統來直觀觀察每個刀片的磨損情況.顯微鏡型號是 VH-2500R,規格為 RA*500*5 000,即最高放大倍數為(wéi)5000,可較(jiào)好(hǎo)地(dì)對實際磨損帶觀察研究.如下圖所示,左邊為電子顯微鏡,右邊(biān)為數碼顯示器(qì).將刀片放在顯微鏡的載物台上,用調節麵板來調整合適(shì)倍數,使顯示器上顯示出合適的圖像,並對刀片的磨(mó)損帶情況進行測(cè)量,如圖7所示.

圖7 數碼顯微鏡

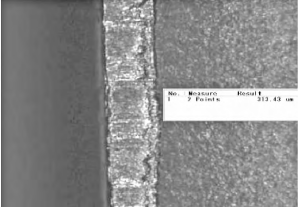

當前刀麵的磨損帶寬度≥300μm 時,刀具的加工精度已無法保證深孔加工質量,故原刀片需要報廢並進行(háng)更(gèng)換.如圖 8 所示,該刀片磨損帶寬(kuān)度為313.41μm,視為達到報廢標準

圖 8 刀片磨損(sǔn)帶寬度測量

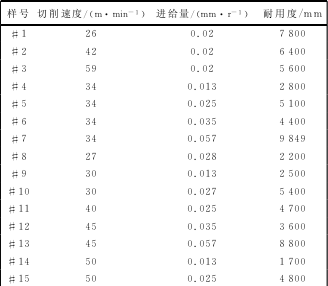

在(zài) MATLAB 上編程來實現訓練過程,並采用最優停止法.最大訓練步數設置(zhì)為1000,期望誤差為0.01,學習速率為0.1.15組訓(xùn)練樣本的實際數據如表3所示.

表(biǎo)3 樣本數據表

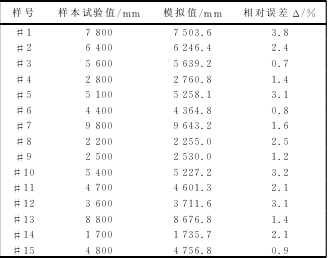

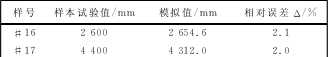

基於(yú)神經網絡對輸入樣本值與網絡訓(xùn)練結果預測值進行(háng)對比,其結(jié)果如表 4 所示.可以看出,BTA 深孔鑽(zuàn)耐用度(dù)神經網絡模型的訓練輸出值與樣本的最大(dà)相對誤差為3.8%,在5%以內,表示(shì)優化的預測模型已經基本(běn)滿足(zú)使用要求.為了檢驗神經網絡優化模型的實際預測(cè)效果,補充兩組試驗進行驗證(其中16#的切(qiē)削速度為34m/min,進給量為(wéi)0.012mm/r,而17#切削(xuē)速度為46m/min,進給量0.025mm/r),運用耐(nài)用度預測模型計算出(chū)預測值(zhí),然後運用數(shù)值逼近法進行試驗驗 證,即選用多(duō)組相近但不同(tóng)長度的EA4T 棒料展開(kāi)試驗,逐步逼(bī)近試驗值,對每組實驗刀片磨損(sǔn)帶寬度進(jìn)行檢測,磨(mó) 損(sǔn) 寬 度 最 接 近300μm 的為耐用度試驗值.結果如表 5 所示,從表 5 可以看出,神經網絡模(mó)型預測值與(yǔ)試驗值相對(duì)誤差均在3.0%以內,驗證(zhèng)了優化(huà)的耐用度預測模型是可行的(de)和有效的.

表4 試驗值與網(wǎng)絡預測值的對比

表5 試驗(yàn)值與網絡預測值的(de)對比

因此,基於網絡學習方法(fǎ)獲得的刀具耐用度與深孔加工切削參數之間的模型,可以用來預(yù)測在該種工況下單齒 BTA 鑽(zuàn)的使用壽命.

4、結(jié)束語

本文在刀具耐用泰勒公式的基礎上,利用神經網絡(luò)較(jiào)強的學習和泛化能力,建立(lì)了以切削速(sù)度和進給量為變(biàn)量(liàng),以鑽削長度作(zuò)為(wéi)刀具耐用度的度量標準(zhǔn)的單齒 BTA 鑽(zuàn)的磨損預測模型,實現了(le)對 BTA 深孔鑽耐用度地理論預(yù)測.實驗證明,該預測模型的誤差≤3.8%,能夠較為準確地預測刀具耐用度,為刀具的更新周期(qī)提供了科(kē)學依據,對實際加(jiā)工有一定的現實指導(dǎo)意義.

來源:中北(běi)大學 機械與動力工程學院,山西省深孔加工工程技術研究中心

投稿箱:

如果您有機床(chuáng)行業、企(qǐ)業相關新聞稿件發表,或進行資訊合作,歡(huān)迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

如果您有機床(chuáng)行業、企(qǐ)業相關新聞稿件發表,或進行資訊合作,歡(huān)迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數(shù)據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量(liàng)數(shù)據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情(qíng)況

- 2024年10月 分地區金屬切削(xuē)機床(chuáng)產量數據

- 2024年10月 金屬切削機床產量數(shù)據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基(jī)本(běn)型乘用車(轎車)產量數據

博文選萃

| 更多

- 機械加工過(guò)程圖(tú)示

- 判斷(duàn)一台加(jiā)工中心精(jīng)度(dù)的幾種辦法

- 中走絲(sī)線切割機床的發展趨勢

- 國產數控係統(tǒng)和數控機床何去何從?

- 中國的技(jì)術工人都去哪(nǎ)裏了?

- 機械老板做了十多年,為何還是小作(zuò)坊?

- 機械行業最新自(zì)殺性營銷,害人害己!不倒閉才(cái)

- 製造(zào)業大逃亡

- 智能(néng)時代,少談點智造,多(duō)談點製造

- 現實麵前,國人沉默。製造業的騰飛,要從機床

- 一文搞懂數控車床加工刀具補償功能

- 車床鑽孔攻螺紋加工方法及工裝設計(jì)

- 傳(chuán)統鑽削與螺旋銑孔(kǒng)加工工藝的區別