多品種微機電伺服機構小(xiǎo)直徑銷孔高(gāo)效加(jiā)工(gōng)工藝技術研(yán)究

2018-4-13 來源(yuán):中北大學 山西省深孔加工工程技術研究中心 作者(zhě):張煌,沈興全,李耀明,翟寧

摘 要: 針對微電機軸與配套齒輪(lún)副銷孔加工過程中,自動化程度低,定位精度差,成品率低及刀具磨損嚴重等多重問題。深入分析係統工裝特性及產品互換性,優化加(jiā)工工藝,著重研究(jiū)產品設計要點。基(jī)於深孔加工理論,采用配鑽工藝,創新研(yán)製精密高效電機軸與配套齒輪(lún)副微銷孔配打專用裝置。通(tōng)過實驗研究,對比(bǐ)分析工藝優化前後加工銷孔的位置精度和加工效率,驗證優化工(gōng)藝及裝置的明顯優勢,對實際應用提供良好的指導、借鑒作用。

關鍵詞: 電機軸; 銷(xiāo)孔; 配鑽; 加工(gōng)工藝; 優化設計; 定位裝夾

在軍事和航空航天領域中的設備裝置需承受高加速產生的慣性附加載荷 。隨著科學技術的迅猛發展,微(wēi)電子技術、電機製造工(gōng)藝水平的不斷提高,結構緊湊、性能(néng)穩定、效率高的微型伺服電機在航空、航天領域得到了越(yuè)來越廣泛的應用(yòng)。

微型伺服電機軸(zhóu)與微小齒輪直接裝配連接,其作為直接驅動部件,在航天某係統中承擔著關鍵性(xìng)任務。所以,電機軸(zhóu)與配套齒輪(lún)副銷孔的精準配合及可靠性保障顯得至(zhì)關重要,現代加工技術的發展,使得上述要(yào)求逐一變為可能。銷孔裝(zhuāng)配是(shì)機械產品常見的裝配形式,且在特定的性能要求下對銷孔裝配質量要求較高。其不僅影響到產品的位置(zhì)精(jīng)度、裝配精度,而且影響到相關裝配(pèi)件的穩定性(xìng)、安全性及壽命等。特別對於精密齒輪副的定位,如若銷孔加工誤差大,極易引起齒輪裝配不當,或局部應力集中,甚至齒輪不齧合,造(zào)成動力傳輸失效(xiào); 還會引起齒輪副振動明顯,係統穩定性急劇下降。郝長中針(zhēn)對活塞異形銷孔加工,利用磁致伸縮材料特性和彈簧板彈性產生鏜刀的徑向微位移達到設計要求。楊博(bó)通過調整機床精(jīng)度、加工參數實現高精度(dù)小直徑定位銷孔的加工.盧娜利用有限元的方(fāng)法進(jìn)行(háng)了機車電機軸與小齒輪(lún)軸(zhóu)配合的模擬分析。張凱基於壓電陶瓷提(tí)出了一種(zhǒng)新型活塞異(yì)形銷孔(kǒng)數控加工方法。史濤、邊境等人采用臥式加工中心,提(tí)出了一種新型的齒圈銷孔加工方法。

大多數研究人員(yuán)對銷孔進行了多方位的研究,但是對於多工件配鑽 方法(fǎ)的研究還極其稀少(shǎo),其適用工藝還需有(yǒu)針對(duì)性(xìng)研(yán)究,將各向功能結構的(de)產品集成於(yú)一體,其裝配形式、功能實現便需要新工藝、新技術(shù)的保障。本文針對(duì)微伺服電機、錐齒輪、軸承集成於一體的結(jié)構,完成定位銷孔的加(jiā)工,深入研究銷孔配鑽加工工藝技術,通(tōng)過不同工藝的實驗(yàn)對比,優化加工(gōng)工藝(yì),創新設計適應多(duō)品種、大批量產品的互換性、精密加工要求的裝置。

1 、工件係統特性及工藝優化分析(xī)

1. 1 工件係統特性

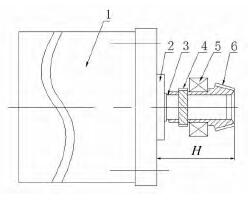

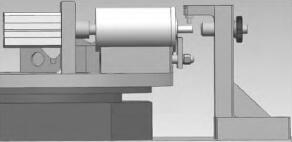

如圖 1 所示,係統由微伺服電機 1、軸承 5、錐齒輪 6 集成於一體(tǐ),係統中具有(yǒu)端麵凸台 2 及端麵間隙 3,依靠定位銷 4來保證齒輪的高度,並實現動力傳輸。

圖 1 微機電伺服機構裝配(pèi)係統結構

( 1) 因係統裝配集約性,並且微定位銷孔靠近電機端(duān)麵,再加之軸承的幹涉,阻礙了普通裝夾裝置、定位輔(fǔ)助裝置等的應用,導(dǎo)致(zhì)普通刀具無(wú)法(fǎ)滿足加工要求,必須(xū)使用加長硬質合金刀具,這無疑使得刀具(jù)懸伸太長,剛(gāng)度係統差。

( 2) 微伺服電機係統固有特(tè)性的限製。電機軸不宜承受軸向力,且錐齒輪尾端麵與電機(jī)端麵凸出台有間隙。

( 3) 針對(duì)不同產品定位銷(xiāo)孔的尺寸要(yào)求不同,微伺服電機尺寸、外伸軸長、各功能部件的裝配要求也各不相同,這樣使得產品(pǐn)互換性要求較(jiào)高。

1. 2 傳統(tǒng)工藝分析

傳統的加工工藝,首先在錐齒(chǐ)輪上根據技術(shù)要求測量尺寸,並鑽孔(kǒng); 其次,將錐齒輪、軸承與電機裝配,用膠粘接。等待強力膠起作用後,人工(gōng)手動利(lì)用小型鑽(zuàn)床,逐個工(gōng)件完成銷孔製作; 最終裝配銷釘,完成係統集(jí)成。不難看出其加工效率、精度、可靠(kào)性(xìng)保障等與精密動力係統的嚴格要求,截然背(bèi)道而馳。

( 1) 自動化程(chéng)度低,定位精度差,需多次重複測量因普通(tōng)裝夾、定(dìng)位係統受到(dào)限製,電機(jī)的裝夾僅(jǐn)靠人(rén)工及測量工具裝夾於台虎鉗。並需多次(cì)重複(fù)測量,累積誤差大大增加。由於尋找定位的試鑽凹陷點的存在,鑽頭(tóu)剛性較差,當高(gāo)速鑽(zuàn)床主軸轉(zhuǎn)動,使得再次對刀定位電機徑向軸線時,極易重(chóng)複定位到凹(āo)陷點處,準確定位更加不易(yì)。再加之采(cǎi)用的粘接配鑽法,微小(xiǎo)零件裝配接觸(chù)麵積小,可用於塗敷粘膠的表麵積相應的也小,施膠量少(shǎo),連接強度必然受到影響。

(2) 鑽頭易斷,增(zēng)加了經濟成本電機軸采用高硬度材料,為光滑圓柱形,使得刀具與電機軸徑向軸線難以嚴格(gé)同(tóng)軸,略微的偏斜都會使(shǐ)得電機軸轉動,再加之係統剛(gāng)度係統差,導致刀具(jù)極易折斷,更換鑽頭後又需(xū)重複(fù)之前工作。

( 3) 效率不高,還需豐富(fù)經驗(yàn)多次(cì)不斷重複的測量,找正定位及刀(dāo)具的易折(shé)斷,完成一(yī)次鑽孔(kǒng)需要耗費相當多的(de)時間、精力,經濟成本太(tài)高,效率太低。人工鑽孔還需要(yào)有足夠豐富經驗的操作者才可順利完成。

另外,由於小齒輪的最終裝配高度精度差異大,即一致性、互換(huàn)性差,導致整機(jī)性能也(yě)存在一定的差(chà)異。

1. 3 工藝優化

針(zhēn)對多(duō)品種、多幹涉小直(zhí)徑工藝銷孔的研(yán)製,深入分析傳統工藝(yì)技術的缺陷,基(jī)於深孔加工係統理論,設計研究專用多工位工件裝夾係統、鑽模輔助支撐(chēng)裝置、氣(qì)動定(dìng)位(wèi)機構等,采用配鑽工藝對集成於一體的微伺服電機係統完成銷孔加工(gōng)。

以配鑽(zuàn)工藝一(yī)次性完成銷孔的製作(zuò)代替傳統(tǒng)工藝中的測、粘、固等工序; 以(yǐ)專用鑽模彌補(bǔ)傳統工藝中剛度係統差的缺點; 以送料機構、定位機構、及自動夾緊機構代替原有人工裝夾。既減少了加工工藝,又提高(gāo)了銷孔的位置精度等級(jí),增加了產品的互(hù)換性,實現了從送料,定位,夾(jiá)緊(jǐn),加鑽孔為一(yī)條龍的(de)自動化連續運轉,因而有效增強加工精密度,提高生產效率。

2 、優化設計

2. 1 設計理論基礎

優化設(shè)計(jì)中主要(yào)考慮工件的定位(wèi)裝夾、配鑽對工件裝夾穩定性的影響及係統(tǒng)本(běn)身固有特性(xìng)( 電機軸的轉動) 的影響,著重研究麻花鑽(zuàn)的影響(xiǎng)效果(guǒ)。而 v型鐵具有天然的自定心性能,主要用來安放軸、套筒、圓盤等圓形工件(jiàn),以便定位中心線。微電機的外形結構與此不謀而合,故應用 V 型鐵為基準,方便確保工件的精確定位。

圖 2 麻花鑽切削受力情(qíng)況

輪後產生的切(qiē)屑而起到粘固的(de)功用,同時,在設計中確保鑽模(mó)中心與電機軸徑向中心線(xiàn)嚴格對齊,以此保(bǎo)證鑽削(xuē)過程中電機軸的穩定(dìng)。

2. 2 總體方案設(shè)計(jì)

精密高效電機軸與配套齒輪副微銷(xiāo)孔配打專用裝置(zhì)總體方案包括兩部分: 機械係(xì)統方案(àn)設計和控製係統設計。

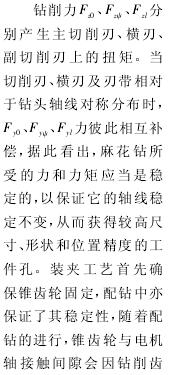

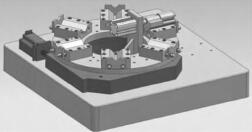

其中,專用裝置的機械係(xì)統由六工位回轉台、鑽削動力係統、工件裝夾係統、氣動裝置四個主要部(bù)分組成。如圖 3 所示的電機軸與配套齒輪副銷孔配打專用裝置(zhì),包(bāo)括底座 1,其上設有(yǒu)回轉工作台 3、薄型氣缸 5、鑽(zuàn)削動力係統( 包括豎向同軸(zhóu)的高精度台鑽 8 和可換式鑽模 10) 和限位組件( 包括(kuò)鑽模支架 14 和其上(shàng)水平安裝的限位(wèi)塊 13) ,回轉工作台(tái) 3 下方設有數控(kòng)分度盤 2,回轉工作台 3 上均布設有若幹安裝電機(jī) 11 的 V 型鐵組件 7,薄型氣缸 5 通過氣(qì)缸支架4 固定於底座 1 上。

利用該裝置鑽孔(kǒng)時,首先將要鑽孔的齒輪(lún)和 U 型墊 12裝(zhuāng)配到需要鑽孔的(de)電機軸上,然後將(jiāng)裝配好的齒(chǐ)輪和電機安(ān)置在回(huí)轉(zhuǎn)工作台 3 的 V 型鐵組件 7 上,利(lì)用程序控製回轉盤旋轉,將待鑽(zuàn)孔工件輸送到指定(dìng)的位置,由薄型氣缸 5 自(zì)動(dòng)輸出作用力推動推杆 6,並組合(hé) U 型(xíng)墊 12、限位塊 13

圖(tú) 3 係統工作原理示意(yì)圖

實現(xiàn)軸向夾緊(jǐn),精(jīng)確定位(wèi),再(zài)通過可換式鑽模 10 精確地實現引導、鑽孔。完成鑽孔後,推杆 6 後撤,彈簧 71 收縮,複位板 74 彈簧恢複原狀( 恢複至初始位置,即沿圖 3 中向左方向複(fù)位) ,令裝(zhuāng)配好的電機和齒輪歸(guī)位,自(zì)動回轉盤使下一個需鑽孔的電機和齒輪進入到工作位置。

2. 3 工件裝夾係(xì)統的設計

工件裝夾係統在設備中起到至關重(chóng)要的作用,它不僅(jǐn)要實現工件的(de)快捷、簡便安裝及自動化控製(zhì),而且(qiě)要確保錐齒(chǐ)輪端(duān)麵與電機安裝麵的高度尺寸。同時,還需要實現不同尺寸電機與齒輪要(yào)求的裝夾功能,確保鑽頭中心與電機軸中心在同一垂直線上,實現電(diàn)機與齒輪的自動裝夾。這樣就(jiù)需要在設(shè)計中增加輔助裝置,從而滿足其多樣化功能。為能最方便將配打電機既(jì)不做過多(duō)調整來滿足不同(tóng)規格電(diàn)機的安裝,同時使用同一台設備。有兩(liǎng)種(zhǒng)方案:

( 1) 方案一: 兩種不同規格電(diàn)機均(jun1)以(yǐ) V 型鐵做為定位原件,然而其外形尺寸相差過大,必然導致中心高度(dù)變動較大,那麽需要同時將氣(qì)缸支架、鑽模支架更換(huàn)或增加調節(jiē)中心高的裝置; 並且要調節鑽床主軸高度( 鑽床主軸行(háng)程所限) 。

( 2) 方案二: 以(yǐ) V 型鐵做為定位原件,以大(dà)型號電機(jī)中心高為基準,增加輔助裝置 V 型墊塊,使小型號電機中心與(yǔ)其一致。隻需更換鑽套、限位塊和鑽頭即可比較方便的解決兩種不同型號電機在同一(yī)鑽床(chuáng)的配鑽工作。

綜合分析上述兩種方案,方案(àn)二不至於頻繁的更換鑽模支架,且方案二(èr)方(fāng)便、快捷,明顯優(yōu)於方案一(yī),因此,結構設計(jì)中采用(yòng)方(fāng)案二。

2. 3. 1 V 型鐵組件的設計

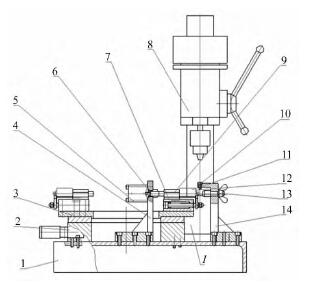

V 型 鐵 組 件(jiàn)如圖 4、5 所示,包括 V 型 鐵 73 以及水平安裝於 V型鐵 73 下段內的限位 杆 72,限位杆72上套(tào)裝有彈簧 71,限位(wèi)杆 72的懸出端安裝有複位 板 74,複 位板 74 通 過(guò) 螺 母75 鎖緊。複位板74 上(shàng)端作用於電機外殼端麵,U 型墊 12 用以保證齒輪的軸向定位。

圖 4 小型電機裝夾圖

圖 5 大型電機裝夾圖

為實(shí)現不同尺寸電(diàn)機與齒輪要求的裝夾功能,增加產品(pǐn)互換性,設(shè)計中采用(yòng)方案二,以大型電機為基準,以 V 型鐵 7為定位(wèi)基座,保障其自動定(dìng)位功能; 小型電機則通過增加 V型墊塊 9 來增加中心高度,從而在不更換氣缸支架 4、鑽模支架 14 的基礎上,使不同尺寸電機的中心高度保持一致。由於齒輪銷孔位置和齒輪端麵對電機端麵也有要求的差別,不同型號電機的精確(què)定位,隻需更換(huàn)相對應的鑽模 10、U 型墊12、限位塊 13 及刀具,並(bìng)輔助相應的 V 型墊塊 9 即可。帶有複(fù)位功能的 V 型鐵組件,避免了由於操作者的誤安(ān)裝,回轉台轉動後,導(dǎo)致電機與鑽模支架的幹涉碰(pèng)撞。

2 . 3. 2 多工位回(huí)轉台(tái)的設(shè)計

多工位回轉台用於將電機齒輪組裝後自動輸送到指定(dìng)打孔位置。其底(dǐ)座采用數控高(gāo)精度伺服(fú)控製(zhì) 係(xì) 統 分 度盤,回 轉 精 度 達到 0. 01°,分度盤上量 60 度均均(jun1)布裝有 V 型鐵。使得在回轉台上(shàng)一次(cì)可裝夾六個工件,當前一個工件加工完畢後,按下切(qiē)換按鈕,自動(dòng)切換到下一個工(gōng)位並自動夾(jiá)緊工件,可以直接進行下一(yī)個工件的加工,節省頻繁更換工件的時間。多工位回轉台如圖 6 所示。

圖 6 多工位回轉台結構示意圖

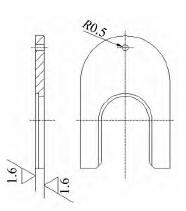

2. 3. 3 U 型墊的設計

因電機與齒輪裝配完成後,在電機軸與電機端麵結合處有微小凸台,且(qiě)齒輪端麵與電機端(duān)麵有間隙高度。此間隙高度決定了齒輪的裝配位(wèi)置及鑽孔位置,為此設計專用墊片來保障尺寸要(yào)求及定位要求。氣缸、U 型墊、齒輪、限位塊組成的(de)軸向夾緊,增加了齒輪前端麵與限位塊的摩擦,保證電機(jī)前端因(yīn)鑽削進給(gěi)力的作(zuò)用而不(bú)至於(yú)傾斜,同(tóng)時,使得錐齒輪得到可(kě)靠(kào)固定,避免其繞(rào)電機軸的(de)轉動。

圖 7 U 型墊結(jié)構示意圖

3 、實驗分析

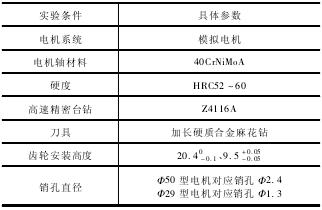

實驗針對電機外形直徑為 Φ50 和 Φ29 的兩種型號電機係統,分(fèn)別利用傳統工藝與優化(huà)工藝進行銷孔加工,對比分析兩種加工工藝後的銷孔位置精度和加(jiā)工效率。實驗條件及具體參數如表 1。

表 1 實驗參數

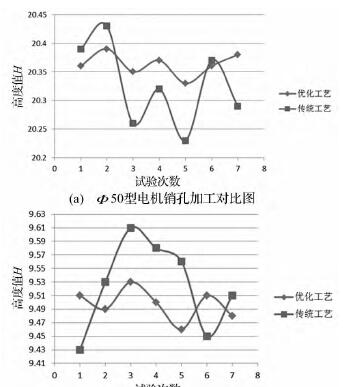

圖 8( a) 為分別利用傳統工藝及優化後工藝對 Φ50 型電機進行配鑽銷(xiāo)孔(kǒng) Φ2. 4 所得七組實驗結果對比圖,高度(dù)值 H為齒輪(lún)端麵距離電機安裝麵的(de)距離。圖(tú) 8( b) 為 Φ29

型電機進行(háng)配鑽銷孔 Φ1. 3 所得七(qī)組實(shí)驗結果對比圖。

圖 8

從圖(tú) 8( a) 、( b) 中均可看出,傳統工藝與優化後工藝存在明顯差距,優化後工藝所(suǒ)測高度值成正態分布於技(jì)術要求均值附近波動(dòng),微小的波動源(yuán)於機床係統(tǒng)的固(gù)有(yǒu)振動及麻花鑽本身特性所決定。而傳統工藝誤差過大,成品(pǐn)率低(dī)。對比分析圖 8( a) 和( b) 可知,傳統工藝完成鑽孔後(hòu)所得結果無(wú)規律,並且隨著銷孔直徑的減小,偏差越大,這主要是由於刀具剛(gāng)度係(xì)統差、工件定位不可靠所導致。

4 、結 論

( 1) 由於刀具剛度係統差、工件定位不可靠(kào),導致擴孔現象、位置精度差、偏差無規律(lǜ)等惡劣現象的發生。

( 2) 為實(shí)現在(zài)同(tóng)一台設(shè)備中(zhōng)滿足多品種工件(jiàn)不同(tóng)要求的加工,增加產品互換性,針對圓柱形工件,利用 V 型鐵來對其進行裝夾定位,以大型工件為基底,通過輔(fǔ)助(zhù) V 型墊塊,即便捷又精準。

( 3) 考慮到工(gōng)件的多樣性、多幹(gàn)涉性(xìng),增加鑽模輔助支撐,極大地增強了刀具係統剛度; 以多工位回轉台並(bìng)集成工件自(zì)動(dòng)恢(huī)複(fù)原始狀態功能,實現了工件的高效、精準裝夾及自動化控製。

( 4) 通(tōng)過對比分析傳統工藝及優化後的實驗效果,驗證了優化工藝的高精度(dù)、自動化、簡便快捷、多適應性的優點,對實踐應用提供(gòng)良好的指導、借鑒作用。

投稿箱:

如果您有機床行業、企業相關(guān)新聞稿件發表,或進行資訊合作,歡迎(yíng)聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關(guān)新聞稿件發表,或進行資訊合作,歡迎(yíng)聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

更多相(xiàng)關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸(zhóu)承出(chū)口情況

- 2024年11月 基本型乘用車(轎車)產量數(shù)據(jù)

- 2024年11月 新能(néng)源汽車產量數據

- 2024年(nián)11月 新能源汽車銷量情況

- 2024年10月 新(xīn)能源汽車產量(liàng)數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機(jī)床產量數據

- 2024年10月 金(jīn)屬切削機床產量數據(jù)

- 2024年9月 新能源(yuán)汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用(yòng)車(轎車)產(chǎn)量數據

博文(wén)選萃(cuì)

| 更多