氣缸(gāng)零件加工工藝研究

2018-3-23 來源:中國空空(kōng)導彈研究院 作者:王(wáng)國峰

本文通過對影響氣缸加工質量的原因進行分析,討論(lùn)了在機械加工過程中引起這些原因的要素及解決辦法,對深孔加工及孔口螺紋(wén)加工引起質量問題的現象,包括振刀、加工表麵質量差等,從刀具的選用、參數設定、及時排屑方麵做了具體分析說明(míng),得出適合的加工條件及合理的加工方法。

1、零件技術難度分析

1.1 零件材料難加工

氣缸材料為15-5PH馬氏體沉澱硬化不鏽鋼,該鋼在(zài)時(shí)效過程中析出碳(tàn)化物和金屬間化合物(wù)產生(shēng)沉澱硬化,具有很高的強度和綜合力學性能。15-5PH韌性大,易產生粘附現象,形成積屑瘤,表麵加工硬化現象尤為突(tū)出,不易斷屑,對刀片的材質和槽型提出很高的要求。另外,零件內孔尺寸及表麵粗糙度要求非常高,零件剛性相對較差,加工難度大。

1.1 深孔加工(gōng)難度大

零件主體結構為深孔結構,該孔深徑比超過5,刀杆細長,刀具剛(gāng)度低,並且刀(dāo)杆直徑(jìng)與孔(kǒng)徑差別較(jiào)小,刀具與零件孔間間隙很小,不利於排屑,刀具剛度(dù)及排屑問題是影響加(jiā)工質量的兩個重要因素。

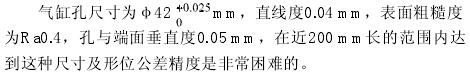

1.3 尺寸、行位公差(chà)要求高

1.4 零(líng)件剛性差

由於零件的左端有一處凸台,該凸台的存在(zài)為零件的裝(zhuāng)夾帶來了極大(dà)的不便,在加工零件的右端時,隻能夾持零件凸台左端,使零件(jiàn)右端懸出過長,影響零件剛度,從而影響(xiǎng)零件孔口螺紋的加工質量(liàng)。

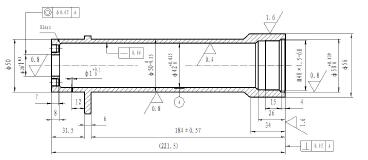

圖1 零件結構示(shì)意圖

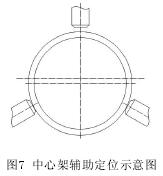

2、擬定工藝方案

零件加工(gōng)采用粗加工(gōng)、半精加工、精加工的思路。針對孔的結構以及(jí)尺(chǐ)寸精度,孔的加(jiā)工采用如下加工方法:先用加長鑽頭粗鑽孔,並用平底(dǐ)鑽頭擴孔至φ40 mm,然後(hòu)精鏜孔至尺寸φ41.8 mm,最後磨孔至最終尺寸,工藝路線見圖(tú)2所(suǒ)示。由於孔車削為深(shēn)孔加工,加工難度較大,因此孔與孔口(kǒu)各尺寸(包括螺紋)不宜一次(cì)裝夾(jiá)加工(gōng),因此采用工序分散(sàn)的工藝路線。在加工孔及螺紋時,由(yóu)於(yú)零件懸出過長,剛(gāng)性較差,加(jiā)工時用中心架進行輔助支撐定位(wèi),磨削深盲孔時也采用(yòng)卡盤夾緊,需每件找正右端中心架輔助定位的裝夾方式,可以較好地(dì)解決零件剛性差(chà)的(de)問題,提高加工質量。

圖2 工藝(yì)路線

3、車削(xuē)加(jiā)工

3.1加工前技術準備

氣缸主要(yào)加工工序為數控車削φ42孔至尺寸φ41.8(半精加(jiā)工)、孔口螺紋車削加工以及磨削φ42孔(kǒng)(精加工),φ42孔半精加工及精加工工序屬深孔、盲孔加工,這幾(jǐ)道主(zhǔ)要工(gōng)序車削(xuē)時,氣缸處(chù)於懸伸狀態,尾端用中心架輔助支撐,避免零件在懸(xuán)伸過長時,造成剛性下降,在切削過程中引起零件變形(xíng),發生切(qiē)削振動。

刀具 在切削工件時發(fā)生振動需要有下麵(miàn)三個條件同時存在:①包括刀具 在(zài)內的工藝係統剛性不足,導致其固有頻率低;②切(qiē)削產生了一個足(zú)夠大的外激力(lì);③這個外激力的頻率(lǜ)與工藝係統的固有頻率(lǜ)相(xiàng)同,產生共振。可以從四個方麵考慮減振:①降低(dī)切削力;②提高(gāo)工藝係統剛(gāng)性;③提高刀具係統的剛性;④刀具減(jiǎn)振即使用減振刀(dāo)具。

(1)孔加工工序。

a、刀片的選擇。

本(běn)工序為內孔加工,在(zài)選擇刀片(piàn)時首先選擇刀片形狀,根據刀片形(xíng)狀(刀片可以分為(wéi)S型、C型(xíng)、D型、V型刀片如下圖(tú)3所)可知刀尖角越(yuè)小,切削力越小,刀具強度越差,為了減(jiǎn)小切削力,本工序選擇V型刀片。

圖3 刀具(jù) 形狀示意(yì)簡圖

然後,合理選擇刀片的前角,適當的增大前角 ,能減少切削變形和(hé)摩擦,從而將低切削力、切削溫度,改善加工質量,抑製積屑瘤(liú)等。但前角過大會削(xuē)弱刀刃的(de)強度和散熱能力(lì),易造成崩刃,選擇18°前(qián)角。

b、刀杆的選擇。

選擇刀杆首要考慮的是刀杆剛性,盡量加大(dà)刀杆直(zhí)徑,由於氣缸孔徑φ41.8 mm,選擇直(zhí)徑為φ32 mm的刀(dāo)杆,可加工最小孔徑為φ40 mm。選擇刀杆時,還要考慮主(zhǔ)偏角的選擇,刀杆主偏角越接近90°,徑向(xiàng)切削力越小,切削時越(yuè)不容易產生切削振動。這裏選擇S32T SVQCR-16刀(dāo)杆,主偏角107.5°。

c、參數(shù)設置。

d、加工工步細化。

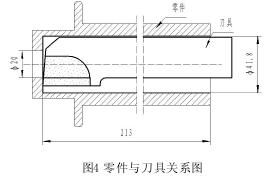

由於該孔為平底孔,且刀杆直徑大於孔(kǒng)直(zhí)徑的的一半,刀具無法(fǎ)過(guò)中(zhōng)心,因此無法完(wán)成對孔底的加工,如圖4所示(shì)。當刀(dāo)具沿零件徑向移動到最大範圍時,刀(dāo)具刀尖仍然無法對(duì)孔底進行完全切削。

為了解決這個問題,需(xū)要細化工藝路線,采取孔底與(yǔ)孔徑分開加工的方法,首先加工φ41.8孔時,在距孔底(dǐ)2 mm範圍內不加工,距孔底2 mm範圍內用另一把刀具加工。加工孔時所用刀具刀杆直徑(jìng)為φ32,加工孔底所用刀具刀杆直徑(jìng)為φ25,因此加工時可以順利的加工孔底部端(duān)麵(miàn),而不會產生幹涉。由於孔底部加工範圍較小,去(qù)除餘量也小,因此切削力小,不易產生振動。

(2)螺紋加工工序。

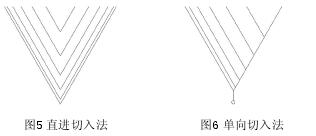

內螺紋采用(yòng)數控(kòng)車削加工,選擇塗層刀片。螺紋車削進刀方式(shì)有兩種,一種為直進切入法和單(dān)向(xiàng)切入法。

a、直進切入法(fǎ)。如圖5所示,切(qiē)削時左右刀刃同(tóng)時切削、產生的V形鐵屑(xiè)作用於切削刃口會引起(qǐ)彎曲力較大。加工時要(yào)求切深小(xiǎo),刀刃(rèn)鋒利。適用於一般的螺紋切削,常用於螺距4 mm以下的螺紋切削 。

b、單向切入法。圖6所示,此切人法切削刃(rèn)承受(shòu)的彎曲壓(yā)力小,狀態較穩定,成屑(xiè)形(xíng)狀較為有利,切深(shēn)較大,側向進刀時,齒間有足夠空間排出切屑(xiè)。常用於加工螺距4 mm以上的不鏽(xiù)鋼等難加工材料或剛(gāng)性低易振動(dòng)的工件的螺紋 。

程序編製(zhì)采用固定螺紋循環編程,螺紋編程指令有G32、G76、G92,一般螺(luó)紋常用G92編(biān)程,G92編程采用的進刀方式為直進切入法。

3.2 實際加工時出現的問題及解決措施

(1)孔加工。

a、加工時存在問題。

在試切(qiē)削過程中,仍(réng)然(rán)出(chū)現了切削振(zhèn)動的現象,孔表(biǎo)麵局(jú)部有振刀紋。具(jù)體現象為:當零件加工軸向長度為(30~40)mm時(shí),開始振刀,且振刀(dāo)紋路逐漸加深。零(líng)件孔內有大量切屑不能及時排出,將刀具退出後,有切屑纏(chán)繞在刀尖處。根(gēn)據這種現象分析,切屑纏繞在刀具上,尤其是刀尖部位,會阻(zǔ)礙刀具的切削運動,影響刀具的鋒利程(chéng)度(dù),從而增加切削力,產生切削振動。

b、解決措施。

要保證刀具鋒利,減少切削力,減小振動(dòng),就要保證切屑的順利排出,要想讓切削自然排出,就必須有足夠的排屑空間,受零件(jiàn)結(jié)構限製,自然排屑比較困(kùn)難(nán),簡單(dān)有效(xiào)的解決辦法就是(shì)及時地手動排屑,也就是每(měi)加工一定的範圍(wéi),暫停加工,將刀具退出(chū)零件,手動排屑。手動排(pái)屑雖然操作起來比較簡單,但是比較耗時,加工效率低下。因此,需要(yào)合理的安排手動排屑的次數,既要保證加(jiā)工質量,又要保證加工效率。通過試驗對比,每加(jiā)工(50~80) mm時,退一次刀,清理切屑,無振刀現象,零件表麵加工(gōng)質量良好,又能保證加工效率。精加工(gōng)時也采取上述方案(àn),分段加工(gōng),每加工一段(duàn)就暫停程序,清理孔內切屑,待清理幹淨後,再進行下段加工。按上述要求進(jìn)行加(jiā)工,車削時未出現振刀現象,加工質量良好,尺寸符合工藝要求,孔表麵粗糙度也符合要求,無振刀紋出(chū)現。

(2)螺紋加(jiā)工。

a、存在問題及原因分析。

加工螺紋時同樣(yàng)出現了振刀及零件表(biǎo)麵質量差的現象,究其原因應是零件(jiàn)剛性不足,加工時采用左端卡盤裝夾定位,右端中心架輔助定位。采用中心架輔助定位時,可以在一定程度(dù)上提高零件剛性,但由於受力不均,仍然不能承受過大切削力,因為(wéi)中心架定位時(shí)會試圖使中心架(jià)中心與零件中心重合,但在實際加(jiā)工過程中不可避免的存在誤 差(chà) , 呈 現 偏 心 狀 態 ( 如 圖 7所示),如(rú)果零件受力過大,容易(yì)使零件變形,產生振動。

b、解決措施。

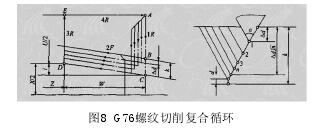

為了減小切削力,消除振動,可從采取的進刀方式以及切(qiē)削參(cān)數進行調整,首先對車削螺紋的程序進行(háng)分析(xī),數控加工中,程序(xù)的編製是否(fǒu)合理,直接影(yǐng)響零件的加工質量。該程序采用G92固定循環編程。螺紋加工(gōng)的三個指令(lìng)都各有優缺點。G32編程時(shí),為了方便編程,一般采用直進式切削方法。由於(yú)兩(liǎng)側刃(rèn)同(tóng)時工作,切削力較大,而且排屑困難,因此在切削時,兩切削刃容(róng)易磨損。在切削螺距較大的螺紋時,由於切削深度較大,刀刃磨損較快,從而造成螺紋中徑產生誤差;但是其加工的牙型精度較高,因此一般多用於小螺距螺紋的加工。

由於其刀具移(yí)動、切削均靠編程來完成,所以加工程序較長;由(yóu)於刀刃(rèn)容易磨損,所以加工時要做到勤(qín)測量 。G92固定循環的(de)進刀方(fāng)式(shì)也是直進式,其加工效果與G32類似,切削力較大。G76螺紋切削複合循(xún)環,一般(bān)采用斜進式切削方(fāng)法如圖(tú)7所示。由於為單側刃加工,加工刀(dāo)刃容易損傷(shāng)和磨損,使加(jiā)工的螺紋麵不直,刀尖角發生(shēng)變(biàn)化,造成牙型精(jīng)度較差。但由於其為單側刃工作,刀(dāo)具負載較小(xiǎo),排屑容易(yì),並且切削深度為遞減式,因此此(cǐ)加工方(fāng)法可以較好(hǎo)的解決振動的(de)問題 。

因此,若將原來的G92固定循環改為G76複合循環,應能(néng)較好的解決振動問題,G76循環中參數設置為最小切(qiē)深為0.05mm,機床轉速調整為400 rpm,切削運動平穩,加(jiā)工質量(liàng)良好。

4、磨削加工

4.1 磨削加工難(nán)點(diǎn)

15-5PH材(cái)料導熱(rè)性差,具有韌、軟、粘等特性,磨削中切削阻(zǔ)力大,冷卻液(yè)不易加注(zhù)噴射到加工表麵時,磨屑及(jí)磨粒不能被及時衝走,磨輪與工件徑向與軸向接觸間的磨削區域產(chǎn)生的瞬間磨削熱不能(néng)迅速傳(chuán)遞(dì)擴(kuò)散(sàn);另外,材料的線(xiàn)膨脹係數高,砂輪的磨削鋒刃極易(yì)被磨屑粘(zhān)堵,致使(shǐ)砂輪的“自(zì)銳性”顯(xiǎn)得很差,零件表麵粗糙度不易保證。

4.2 加工對策

(1) 砂(shā)輪的選用。單晶剛玉磨料具有良好的(de)多棱切刃,並有較高的硬度及(jí)韌性,磨削時(shí)磨屑相對白剛(gāng)玉磨粒不易粘堵(dǔ),利(lì)於改善磨削過程中的材料不利因素,增強工藝性,減小磨削熱、材(cái)料熱(rè)膨脹中的加工變形、尺寸不穩等缺陷(xiàn),並提高(gāo)生產效率,降低表麵粗糙度,因此選用單晶(jīng)剛(gāng)玉磨料,具體選用牌號如下:P 40×40×16 SA 120 L

(2) 砂輪的修整。磨削過(guò)程中砂輪極易被磨屑粘堵(dǔ)變鈍,會使加工表麵(miàn)產生直線度、圓柱度、尺寸不穩誤差以及磨削(xuē)波紋、磨削劃痕、磨削噪音等加工缺陷,因(yīn)此必須及時正確修整砂輪,保持砂輪(lún)切削(xuē)時的微刃等高性能和鋒利棱角,以利於磨削過程順利進行。

(3) 確定合理的(de)磨(mó)削方法。磨(mó)削分粗精(jīng)磨進行加工,粗磨去除(chú)總餘量的9/10,即0.18 mm左右,精磨去除0.02 mm左右的餘量。精磨後要進行光整加工,光整加工可以起到對孔中(zhōng)局部點或(huò)段的修整,使得整個孔的精度都(dōu)能達(dá)到設計(jì)要求。

(4) 零件的充分冷卻。加工中除利用φ20小孔按常規法加注冷卻液外,還需對冷卻(què)裝置予以改製,改製的措施是:在原外圓磨具的冷卻噴嘴處,重新裝置蛇形金屬軟管,並固緊與磨頭座部位使之與磨頭(tóu)砂輪一起往複運動,冷卻液有效澆注噴射於磨削區域(yù),及時衝刷磨屑、磨粒,改善散(sàn)熱條件,降低磨削溫度,減少加工變形(xíng),穩定尺寸。

4.3 磨(mó)削效果

按(àn)上(shàng)述的注意事項進行磨削,零件的各項技術指標、尺寸精度可以滿足設計要求,尺寸(cùn)穩定。

5、結論

通過理(lǐ)論分(fèn)析以及小批量零件試製,對於(yú)氣缸類深孔加工可(kě)以通過粗鑽、半精車、磨削的加(jiā)工工藝路線進行加工,加工(gōng)時(shí)隻要做到選(xuǎn)擇合適的車(chē)削(xuē)刀具、磨具,設(shè)置合理的車削、磨削(xuē)參數,並配合及時有效(xiào)的排屑、冷卻,就可(kě)以(yǐ)保證零件的加工質量(liàng),滿足設計意圖。螺紋加工(gōng)要選擇合理的進刀方式,采用合理的數控程序編製方法,設置合理的切削參數。通過(guò)本文的分析,為以後該類零件的加工提供了經驗。

投稿箱:

如果您有機床(chuáng)行業、企業相關新聞稿件發表,或進行資訊合作,歡(huān)迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床(chuáng)行業、企業相關新聞稿件發表,或進行資訊合作,歡(huān)迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機(jī)床產量(liàng)數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年(nián)11月 軸承出口情況(kuàng)

- 2024年(nián)11月 基本型乘用車(轎車)產量數據

- 2024年11月 新(xīn)能源汽車產量數據

- 2024年(nián)11月 新能(néng)源汽車銷量情(qíng)況

- 2024年(nián)10月 新能源汽車產量數據

- 2024年10月 軸承出(chū)口情況

- 2024年10月 分(fèn)地區金屬切削機床產量數(shù)據

- 2024年10月 金屬切削機床產量(liàng)數據

- 2024年(nián)9月 新能(néng)源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎(jiào)車)產量數據

博文(wén)選萃

| 更多

- 機械加工過程圖示

- 判斷(duàn)一台加工中心(xīn)精度的幾(jǐ)種辦法

- 中走絲(sī)線切割機(jī)床的發展趨勢

- 國產數控係統和數控機床何去何從?

- 中國的技術工人(rén)都去哪裏了?

- 機械老板做了十多年,為何還是小作坊?

- 機械(xiè)行業(yè)最新(xīn)自殺性營(yíng)銷(xiāo),害(hài)人害(hài)己!不(bú)倒(dǎo)閉才

- 製造業大逃亡

- 智能時代,少談點(diǎn)智造,多談點製造

- 現實麵前,國人沉默。製造(zào)業的騰飛,要從機床

- 一文搞(gǎo)懂數控車床加工(gōng)刀(dāo)具補償功能

- 車床鑽孔攻螺紋加工方法及工裝設計

- 傳統鑽削與(yǔ)螺旋銑孔(kǒng)加工工藝的區別(bié)