近年(nián)來, 隨著運輸機械的發展, 柴油發動機的發展也上了一個新台階, 在滿足不同配套對象對功率需求的同(tóng)時, 有大量的新品柴油機(jī)在誕生曲軸是柴油機的關鍵(jiàn)件(jiàn)之(zhī)一, 其(qí)工作環(huán)境是在不斷變化的氣體壓力(lì)和慣性力條件下, 承受著強大(dà)的方向不斷變化著的彎矩及扭矩, 同時進行長時間地工作。因此, 其必須具備足夠的剛性和疲勞強度, 以及良好的耐磨(mó)性。由於鍛造速度慢和工藝複雜, 且價格昂貴, 影響了大批(pī)量生產。

為了降低生產成(chéng)本, 圍(wéi)繞曲軸可靠性的(de)提高, 在運用高強度球墨鑄鐵替代45 鍛鋼、4 0Cr : 加工強化技術方麵, 取得了一定的新進展。下麵對球鐵曲軸目前使用較多的新(xīn)工藝(yì)作一簡述(shù)。

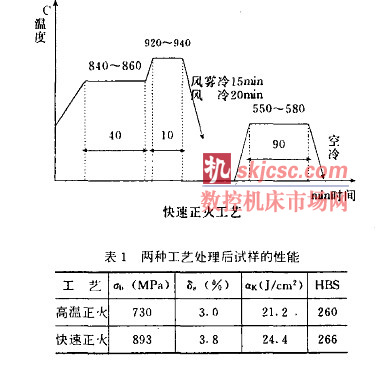

1.快速正火工藝

多少年來, 根據教科書和文(wén)獻資料推薦(jiàn), 球墨鑄鐵曲軸(zhóu)正火一直采用傳統的(de)完(wán)全奧氏體高溫正火工藝(yì)。該工藝加熱溫度高, 處理時間長(zhǎng), 能耗大, 生產效率低,易產生過熱, 過燒等缺陷。為此, 根據(jù)生產條件, 對熱處理工藝參(cān)數進行了優選(xuǎn)。運(yùn)用正交試驗方法, 從煤耗、曲軸強度、塑性、衝擊韌性綜(zōng)合考慮, 確定的球鐵曲軸快速正火(huǒ)工藝見(jiàn)圖。

由(yóu)表1 可以看出, 快速正火比完全奧氏體化高溫正火的杭拉強(qiáng)度、延伸率、衝擊值和硬度都有(yǒu)提(tí)高。這因(yīn)其基體的不同所致。高溫(wēn)正火後的金相組織為珠光體(tǐ)+ 牛(niú)眼狀鐵素體。珠光體呈粗片狀, 占85 寫以上, 鐵素體呈牛眼分布在石墨的周圍。而快速正火所得組織,鐵素體(tǐ)呈(chéng)破碎狀分布, 因快速正火加熱(rè)溫度穩定(dìng)在Fe-C-Si 三元版析溫度範圍內, 溫度愈高, 鐵素體量愈少, 奧氏體量愈多。當(dāng)冷卻時, 奧氏(shì)體全部轉變成珠光(guāng)體, 而鐵素體(tǐ)保(bǎo)留下來(lái)。因而奧(ào)氏體優先在原鐵(tiě)素體滲碳體界麵及共晶團(tuán)晶界處形核長大, 這樣未向奧氏體轉變的鐵素體呈破碎狀均勻分布在基體中(zhōng), 冷(lěng)卻(què)後保留下來的鐵素(sù)體其形態不變。

破碎狀鐵素體的衝擊值和延伸率比牛眼(yǎn)狀高, 細小的晶料及細片狀珠光體使其(qí)抗拉強度和硬度提高。山東文登曲軸廠應用快速正火工藝處理單缸、二缸、多缸球鐵曲(qǔ)軸, 現年處理各類農機曲軸已達3 。餘萬件。曲軸的基體組織為85 % ~ 90 %細片狀球光體和破碎鐵素體, 幾) 85 OMP a , 民妻3 % , 姚> ZoJ/ c m Z , 韌性增加, 性能合格率達98 %以上。產品經台架耐久性試驗, 使用壽命超過7 0 0 0h , 安全係數n > 2 . 30 . 有必要一提的是, 對於球鐵曲軸采用複合孕育處理, 應嚴(yán)格控製化學成分, 鑄件中碳(tàn)化物數量(liàng)要能保證< 1 寫, 可以應用此工藝。

2 .鑄(zhù)造餘熱正火

Q T 60 住(zhù)2 牌號球墨鑄鐵曲軸采用正火處理, 雖有比較穩定的力學性能(néng)和金相組織。但工藝上則存在(zài)生產周期長, 鑄件氧化嚴重, 變形大(dà)以及能耗高等問題。改用鑄(zhù)造餘熱正火處理, 可克服上述缺點, 顯著降低生產成本(běn)。

四川南充勞動工廠用卡(kǎ)腰衝天爐熔製的鑄態珠(zhū)光體球鐵的鐵水(shuǐ)爐前孕育處理Q T 6 00-2 柴油發(fā)動機曲軸。為(wéi)獲得良好的綜合力(lì)學性(xìng)能。原工藝為鑄件冷至8 4 0 ~ 95 0℃ 時, 開箱(xiāng)將鑄件進行正火處理。根據(jù)本廠的生產情況及產品結構, 經過測試及經驗摸(mō)索, 確定農用柴油機(jī)汽車多缸發動機(jī)曲軸鑄件, 在澆注完畢30 ~50 m in 後開箱(xiāng)。利用鑄造餘熱進(jìn)行正火處理, 使Q T 6 0 0-2 鑄件的珠(zhū)光體含量大於90 % , 其力學性能超過Q T 70-2 , 其a 值也完全高於2 %的韌性(xìng)指標。

生產實踐(jiàn)表(biǎo)明, 球墨鑄鐵的鑄造餘(yú)熱正火處理要根據氣溫條件, 靈活(huó)掌握開(kāi)箱時間(jiān), 這對(duì)穩定鑄件質量是十分重要的。氣溫低時控製在3 o m in 左右開箱, 而氣溫高時則要控製在50 m in 內開(kāi)箱。

另外, 在(zài)鑄造過程中, 選用銅為微量合金化元素,其(qí)石墨化(huà)級另l!和大小有95 % 可控製在2 級, 極少低於(yú)2 級。

3 . 等溫淬火處理

經不同溫度等(děng)溫淬火處理的球墨鑄鐵, 具有高強度、高韌性、高疲勞性能和優良斷裂韌性(xìng), 被譽為近30年(nián)來國際鑄鐵冶金學方麵的重大(dà)成就之一。

就我國單缸柴(chái)油機球鐵曲軸(zhóu)生產而言(yán), 除為數不多的廠家用正火加氣(qì)體軟氮化或軸頸中頻淬(cuì)火之類強化外, 大多數(shù)均推廣(guǎng)整體等溫(wēn)淬火的單(dān)一強(qiáng)化工藝。

目前(qián)熱處理用(yòng)的許多電爐和淬火槽都可(kě)用於球墨鑄鐵等溫淬火(huǒ)。一般加熱條件限製在900℃ ×lh , 目前最常用(yòng)溫度取8 80 ~9 0 0 ℃ 之間, 奧氏體化的曲軸應很(hěn)快放人淬火介質中才能(néng)得到滿意的淬火效果, 等溫(wēn)溫(wēn)度取2 80 ~3 5 0℃之間, 可(kě)獲得較高的綜合力學性能。

根(gēn)據N J2 4 -86 曲軸技術條件, 對等溫(wēn)淬火曲軸硬度定(dìng)為H R C 38 ~48 , 金相(xiàng)顯微組織為下(xià)貝氏體加少許馬氏體及殘餘奧氏體。為此, 等溫保溫時間大約在45 m in 至(zhì)lh 之間, 等溫後應及時(shí)回火, 工藝為180℃時保溫1 2 0m in , 空冷。使殘餘奧氏(shì)體進一步(bù)轉變(biàn)為下貝氏體, 隱針馬氏體轉(zhuǎn)變為回火馬氏體, 同時消除曲軸(zhóu)內應力。奧一貝球鐵組織為細(xì)針狀(zhuàng)下貝氏體, 白亮區<8 %, 磷共晶< 1 %, 滲(shèn)碳體< 0. 5 %。奧一貝球鐵曲軸係整體加熱(rè)淬火強化, 因殘(cán)餘奧氏體的加工硬化, 給切削加上帶來困難, 故(gù)推廣及其應用還存(cún)在一定難度。解決此問(wèn)題的(de)方法(fǎ), 除早期采取對淬火後曲軸進(jìn)行局部加熱退火軟化外, 現在多半是根據過冷奧氏體轉變原理, 給待加工部位套上鑄鐵套, 使該部位淬火(huǒ)時緩(huǎn)慢冷卻(què), 改變組織, 降低硬度, 滿足機加工要求。

九江動力機廠在推行奧(ào)一貝球鐵中做了大(dà)量工(gōng)作(zuò),他們在單缸柴油機曲軸批量生產中做到了帶套淬火防護與吊具五裝一體化(huà)上線生產, 從而使曲軸等溫淬火工藝質量有了保證。

另處, 國內還有幾家工廠在四缸柴(chái)油發動機曲軸上試驗研究應用奧一貝球(qiú)鐵, 已取得了成功的經驗。

4. 滾壓強化工藝(yì)

目前, 國(guó)外對球(qiú)鐵曲軸(zhóu)已廣泛采用圓角滾壓強化工藝, 使疲勞強度成倍提高, 經圓角滾壓處理後的壽命指標由3 %提高到97 %。

我國在進行滾壓強化工藝(yì)方麵(miàn), 也進行了一(yī)些有效的工作(zuò)。球(qiú)鐵曲軸的滾壓工藝參數, 應(yīng)結合滾壓杭床的實(shí)際情況, 選擇滾壓力和滾壓圈數。影響滾壓力(lì)的主要因素有材料抗拉強度幾, 彈性模量E 和圓角半徑。,滾輪半徑R , 滾輪角度a 及相關軸頸(jǐng)的半徑等。

東風汽車公司在引進的康明斯6B係列發動(dòng)機曲軸上用高強度(dù)Q T 80 0 -2 球鐵替代, 對圓角滾壓強化工藝進行了較深人的研究, 取得了一定的成效。他們結合滾壓(yā)機床的實際情況, 選定滾壓參數為油缸(gāng)壓(yā)力4MP a , 強化滾壓圈(quān)數1 4 , 滾壓轉速為(wéi)3 0r / m in 。在D C 一1 電動諧振式疲勞試臉機(jī)上, 用升(shēng)降法測疲勞極限, 循環基數為l0, 試驗頻率約47 Hz : , 試件失效判據為共振(zhèn)頻(pín)率下降0.05Hz : , 對應裂紋長度約30 m m , 在進行該曲軸的滾壓試驗中, 從試驗數據初步判斷(duàn)其疲勞極限(xiàn)在2 2 0 0N· m 左右。

進一步試驗, 從結(jié)果可以看出, 球鐵曲軸圓角滾壓強化後, 軸頸淬火與未淬火其疲勞強度基本(běn)相(xiàng)當。Q T 8 0 0 -2 球鐵(tiě)製成的康(kāng)明斯6B 曲軸, 不經任何強(qiáng)化,其疲勞強度在8 0 0N·m 以下, 滾壓強化的球鐵曲軸(zhóu)疲勞強(qiáng)度已達2 7 8 3 N·m , 疲勞強度提高了1 72 % , 按國標JB 3 2 8 5 一83 計算, 其安(ān)全係數均大於1 . 3 。

5. 小結

快速正火、鑄造(zào)餘熱正火、等溫淬火和圓角滾(gǔn)壓(yā)等(děng)工藝(yì)方法對球鐵曲軸進行表麵強化處理(lǐ), 已被公認為是發揮鑄造材料潛力., 提高球鐵性能的有效措施。

球鐵曲(qǔ)軸質量提高較緩慢, 主要在推廣先(xiān)進工藝的路上步(bù)履相當艱難。從我國國情出發, 大力開展球鐵曲軸加工強化技術的應(yīng)用工作已勢在必行。

如果您(nín)有機床行(háng)業、企業(yè)相關新聞稿件發表(biǎo),或進行資訊(xùn)合作(zuò),歡迎聯(lián)係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com