摘要(yào) :近年來, 隨著風電技術的逐漸成熟和風電(diàn)成本的下降, 世界風電裝機容量(liàng)高速增長(zhǎng)。概述了國內外風電產業的發展概況(kuàng)和風電發展的主要趨勢, 介紹了風電齒輪箱的技術現狀, 指出了風電齒輪(lún)箱設(shè)計製造方麵存在(zài)的主要問題。

關鍵詞: 風力發 齒輪箱 發展現(xiàn)狀(zhuàng)

引言

隨著能源(yuán)短缺和生態環境的日益惡化, 新能源發電技術在世界範圍內取得了長足的(de)進步(bù)。風能是一種清潔的可再生能源, 隨著風力發電技術的日趨成熟和風電成本的逐漸降低, 風電裝備產業高(gāo)速發展且前景廣闊。為了進一步改善風電機組的性能、提高單機容量, 世界各國都對風電機組進行了大(dà)量的研究和開發工作, 一(yī)些國家的技術已經相當成熟。我國風電技術研究起步較(jiào)晚, 近年來取得(dé)了顯著的成效, 但總體設計製造水(shuǐ)平與國際先進水平還有(yǒu)很大(dà)差距。

1 風力發電產業(yè)概況(kuàng)

1. 1 全球風力發電產業高速發(fā)展

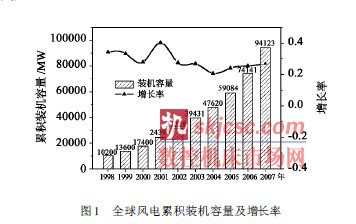

風力發電長期受製於(yú)成本(běn)和技術等問題而發展(zhǎn)緩慢, 但是技術的不斷進步使風電成本大幅(fú)度下降, 加上能源、環境(jìng)問題的日益嚴峻使各國紛紛出台鼓勵政(zhèng)策和稅收優惠(huì), 因此出現了從上個(gè)世紀末延續至今的風電產業大發展。圖1 為近10 年全球風電(diàn)裝機容量及增(zēng)長率圖。從圖中可(kě)以看出, 從1998 年以來近10 年的風電裝機容量年增長率都在20% 以上, 年平均增長率達到了28. 6%。2008 年2 月在比利時首都布(bù)魯塞爾召(zhào)開全(quán)球(qiú)風能大會期間, 全球風能理事會( GWEC)確認, 2007 年全球風電新增裝機容量約20 000MW,年(nián)增長27. 0% ; 截至(zhì)2007 年底, 全球風電總裝機容量達到94 123MW。歐洲仍然是全球風電最主要的市場(chǎng), 2007 年(nián)新增風電裝(zhuāng)機容量8 662MW, 累計裝機容量達(dá)到57 135MW, 約占全球的61% 。但歐洲新增裝機容量所占(zhàn)的比率從2004 年的75% 下降到了2007 年的(de)43% , 這(zhè)主要是(shì)由於美洲和亞洲風電業的高速發展。在美洲(zhōu), 僅美國風(fēng)電新增裝機容量就達5 200MW, 累計裝機容(róng)量達到了16 800MW。2007 年之所以有超過1/4 的全(quán)球風電新增裝機容量來自亞洲, 一方麵是印度風電(diàn)裝機(jī)容量(liàng)穩定增長, 另一方麵就是我國風電裝機容量快速增長。印度2007 年新增裝機容量1 800MW,累積(jī)裝機容量達到8 000MW [ 2], 累積裝機容量仍高於我國。

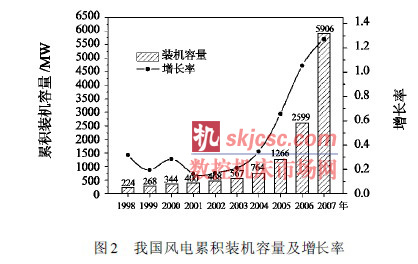

我國風電產業從零起步(bù), 但發展迅速(sù), 特別是近3年(nián)的裝機(jī)容量(liàng)增長率世界第一。圖2 為近10 年來我國風電累積裝機容量及增長率圖。2007 年我國新增風電裝(zhuāng)機容量3 307MW, 增(zēng)長率達到了127% [ 3] 。截至2007 年底, 我國( 不計台灣省) 風電累計裝機容量已達到5 906MW, 取代丹麥成為全球(qiú)第5 名(míng), 占2007 年底全球風電累計裝機容(róng)量的6. 3% 。中國可再生能源行業理事(shì)會( CREIA) 預計(jì), 到2015 年, 我(wǒ)國風電裝機容量將達到50 000MW。近年來, 我(wǒ)國風力發電取得(dé)突破性進展[ 4] , 風電場已達到158 個。內蒙古自治區的風電裝機容量達到1 563MW, 是全國風電裝機容量最多(duō)的省份。2007 年11 月8 日, 我國第一個海上風電場在渤海(hǎi)油田順利投產, 拉開了我國有效利用海(hǎi)上風能的序幕。

歐洲風能協會( EWEA) 確定的(de)目標是到(dào)2030 年風力發電要能滿足歐洲電(diàn)力需求的23%。德國(guó)是風力發電裝(zhuāng)機容(róng)量最大(dà)的國(guó)家, 其電力的6% 來自風電; 西班牙電力的(de)8% 來自風電; 丹麥的風電裝機容量為3100MW, 可以滿足其電力(lì)需求的20%, 是世界上風電份額最大的(de)國家。預計到2020 年, 風電占全球總電(diàn)量的比例(lì)將達11. 9% 。

過去10 年間, 煤電年增長2. 5%, 天然氣發電年增長2. 5% , 核電(diàn)年(nián)增長(zhǎng)1. 8% , 油發電年增長1. 7%, 而風電平均年增長(zhǎng)高達(dá)28. 6% 。世界風電(diàn)將在相當長的一段時期內保持高速發展, 風力發電仍然有非常廣(guǎng)闊的發展空間。

1. 2 國內外風電設備製造業概況

風(fēng)力發電的快速增長帶動了風電設備製造業的發展, 2007 年(nián)度全球風(fēng)電設備市場總價值達到360 億美元。目前, 世界(jiè)上先進的風電設備製造企業(yè)主要集中(zhōng)在少數幾個(gè)國家, 如丹麥、德國、西班牙(yá)和美國等, 著名的公司有Vestas( 丹麥) 、GE Wind( 美國) 、Gamesa( 西班牙) 、Enercon ( 德(dé)國)、Suzlon( 印(yìn)度) 等(děng)。圖(tú)3 為2007 年世界風電機組市場份額圖。2007 年, 丹麥的Vestas 公司占全球市場份額(é)的22. 8%, 前3 位公司占有(yǒu)了市場(chǎng)份額的(de)一半多。值得一提(tí)的是, 我國的金風科技股份有限公司也(yě)占據了2007 年世界風電市場的4. 2% 。

風電的快速(sù)增長同樣刺(cì)激了我國風電設備製造業的發展, 並迅速崛起了像金風科技股(gǔ)份(fèn)有(yǒu)限公司、華銳風電科技有限公(gōng)司、湖(hú)南湘電風能有限公司、浙江運達風力發電工程有限公司等風電設備製造企業。這些企業通過對國外風電技術的吸收再創新, 形成了較大的(de)生產規模(mó)。目前, 國內從事風電設備製造的企(qǐ)業達50餘家, 而且配件製造企業隊伍也在迅速(sù)擴(kuò)大。2007 年我(wǒ)國新增裝機容量中(zhōng), 內資企業產品占55. 9%, 其中金風科技的份(fèn)額最大, 占新增總裝機容(róng)量的25. 1%,占內(nèi)資企業產品的44. 9% ; 合資企業產品占新增(zēng)裝機容量的1. 6%; 外資企業產品占42. 5%, 其中西班牙Gamesa 的份額最大, 占新(xīn)增(zēng)裝機容量(liàng)的39. 9% [ 2] 。

國際上, 兆瓦級(jí)以上的風電機組已經成為主流機(jī)型(xíng)。如美國: 主(zhǔ)流機型1. 5MW, 丹麥(mài): 主流機型( 2. 0~3. 0)MW。截至2006 年, 我國風電機組1MW 以下的機組占總裝機容(róng)量(liàng)的70%, 1MW~ 2MW 之間的風電機型隻占26%, 2MW 以上機型占4% 。根(gēn)據國(guó)家(jiā)發改委規劃, 我國未(wèi)來的風電新增裝機將以1. 5MW、2MW 機型為主, 1MW 以下機型所占比重將逐漸降(jiàng)低。

1. 3 風力發電發展的主要趨勢[ 5- 6]

( 1) 機組單機容量增大

風電機組單(dān)機容量(liàng)的增大有利於(yú)提高風能利用率, 降低風場的占地麵積, 降低風電場運行維護成本,從而提高風電的市場競爭力。目前, 國(guó)際上主流(liú)的風電機組(zǔ)已達到( 2~ 3) MW, 由德國Repower 公司研(yán)製的最(zuì)大的5MW 風電機組已投入運(yùn)行, 其(qí)旋翼區直(zhí)徑(jìng)達(dá)到126 米。可以預見, ( 3~ 5) MW 的風電機組在市場中的比例將(jiāng)日益提高。2008 年2 月在布魯塞爾舉行的風能會議和風(fēng)能展上, 有與會者甚至提出了2020 年前開發出20MW 風電機組的概念。

( 2) 海上風電迅速興起

海上風能資源(yuán)豐富, 且受環境影響小, 海上風電場將成(chéng)為一個迅速發展的市場(chǎng)。目前丹麥(mài)、德(dé)國、英國、瑞典和(hé)荷蘭(lán)等(děng)國(guó)家(jiā)海上風電發展較快。歐洲風能協會 (EWEA) 預測, 2020 年, 歐洲海上風(fēng)電總裝(zhuāng)機容量將達到70 000MW。雖然(rán)海上風電前景廣闊, 但目前(qián)還有技術等方麵的因素製約著它的發展。一方麵, 海上風電機組均為陸上風(fēng)電機組改造而成, 而複雜(zá)的海上自然條件使得風電機組(zǔ)的故障(zhàng)率(lǜ)居高不下, 如世界最大的海上風(fēng)電場丹麥Vestas 霍恩礁風電場, 80 台海上風電機(jī)組故障率超過70% 。另一方麵, 電網將難以承受大規模海上風電場所提(tí)供的巨大電能。因此, 海上風電的大發展仍需要解決機組(zǔ)及上網配套設施等方麵的問題。

( 3) 變速恒頻技術快速推廣

目前市場上恒(héng)速(sù)運行的風電機組一般(bān)采用雙繞組結構的異步發電機(jī), 雙速運行。在高風速段, 發電機運行在較高轉速上; 在(zài)低風速段, 發電機(jī)運行在較低轉速上。其優點是控製簡單, 可靠性(xìng)高; 缺點是由於轉速基(jī)本(běn)恒定, 而風速經常變化, 因此機組經常處(chù)於風能利用(yòng)係數較低的狀(zhuàng)態, 風能無法得到(dào)充分利用。隨著(zhe)風電技術的進步, 風電機組開發製造廠商開始使用變速恒頻技術(shù), 並結合變槳(jiǎng)距技術的應用開發出了變槳變速風電機組。與恒速運行的風電(diàn)機組相比, 變速運行的風(fēng)電(diàn)機組具(jù)有(yǒu)發電量大、對(duì)風速變化的適應性好、生產成本低、效率高等優點。因此, 變速運行(háng)的風電機組也是未來(lái)發展的趨勢之一。德國Enercon 公司是目前全球生產變速風電機組最多的公司。

( 4) 全功(gōng)率變流技術興起

近年來, 歐洲的Enercon、Winwind 等(děng)公司都開發和應用了全功率變流的並網技術, 使風輪和發電機的調速範圍達到了0~ 150% 的(de)額定轉速, 提(tí)高了風能的利用範圍, 改善(shàn)了風場上網電能的質量。Enercon 公司還將原來對每個風電機組(zǔ)功率因數的分(fèn)散控製加以集中, 由並網變電站來統一調控, 實現了電網的有源功率因素校正和諧波補償(cháng)。全功率(lǜ)變流技術將在今(jīn)後大(dà)型風電場建設時得到推廣應用。

( 5) 直驅和半直驅風電機(jī)組

直驅式風電機組采用多極電機與葉輪直接(jiē)連接進行驅動的方式, 免去故障率較高的齒輪箱, 在低風速時效率高, 且具有低噪(zào)聲、高壽命、運行維護成本低等優點。近年來直驅式(shì)風(fēng)電(diàn)機組的(de)裝機份額增長較塊, 但由於技術和(hé)成本等方麵的原因, 在未來較長時間內帶增速齒輪箱的風電機組仍將在市場中(zhōng)占主導地(dì)位。半直(zhí)驅是介於齒輪箱驅動和直接(jiē)驅動(dòng)之間的一種驅動方式, 它采用一級(jí)齒輪箱增速, 結(jié)構緊湊, 具有相對較高的轉速和較小的轉矩。與傳統的齒輪箱驅動相比, 半直驅(qū)增加了係統的可靠性; 而(ér)與大直徑的(de)直驅相比, 半直驅通(tōng)過更高效和緊湊的機艙排列減小了係統的體積和重量(liàng)。

2 風電齒輪箱發展概況

齒輪箱是風電機組中技術含量最高的部件之(zhī)一。國際上(shàng)生產風電齒(chǐ)輪箱的公司主要有Renk、Flender、Hansen Transmission 等; 我國批量生產風電齒輪箱的企業主(zhǔ)要有南京高精齒輪集團有限公司、重慶齒輪箱有限責任公(gōng)司(sī)、華(huá)銳風電(diàn)科(kē)技有限公司、中國二(èr)重集團( 德陽) 重型裝備股份(fèn)有限公司等。目前我(wǒ)國風電場中安(ān)裝的(de)風電(diàn)機組多數為進口機組, 齒輪(lún)箱是近(jìn)年來國(guó)內外風力(lì)發電機組故障率最高的部件之一(yī)[ 7] , 有的風(fēng)場齒輪箱損壞率高達40% ~ 50% , 個別(bié)品牌機(jī)組齒輪箱(xiāng)更換率(lǜ)接(jiē)近100%。雖然齒輪箱故障是世界性(xìng)的問題, 但我國(guó)風電齒輪箱的故障率更高。我國地形地貌、氣候特征與歐洲地區不同, 這(zhè)使得一些風電發達國家現有的設計經驗並(bìng)不完全適應我國的情況。因此, 對風(fēng)電齒輪箱技(jì)術進(jìn)行深入研究, 開發適合我國具體情(qíng)況的風電(diàn)齒輪箱並(bìng)實現產業化對提(tí)高風電裝備(bèi)的可靠性、降低風電成(chéng)本有著重要的意義。

2. 1 風電齒輪箱主要結構形式(shì)

由於風電機組葉片葉尖線速度不能過高, 因此, 齒輪箱的額定輸入轉速隨著單機容量的增大而逐漸降低。兆(zhào)瓦級以上風電機組的(de)額定輸入轉速一般不(bú)超過20r/ min, 發電機的額定轉速一般為1500 r/ min 或1800r/ min, 因此大型風電齒輪箱的增(zēng)速比一般(bān)在75~100 範圍內。風電齒輪箱的結構(gòu)形(xíng)式多種多樣。小容量風電齒輪(lún)箱(xiāng)多(duō)采用平行軸斜齒輪傳動(dòng)結構, 500kW~ 1000kW 風電齒輪(lún)箱常見結構有2 級平(píng)行軸+ 1 級行(háng)星(xīng)和1 級平行軸+ 2 級行星傳動兩種結構形式, 兆瓦級以上的風電齒(chǐ)輪箱(xiāng)多采用2 級平(píng)行軸(zhóu)+ 1 級行星傳動(dòng)的結構[ 8] 。由(yóu)於行星傳動結構相對複雜, 而且(qiě)大型內齒圈加工難度(dù)較大, 成本較高, 即使采用2 級行星傳(chuán)動的結構, 也以NW 型傳動最為常見[ 9]。

2. 2 風電(diàn)齒輪箱技術現狀

國外兆瓦級風電齒輪箱是隨風(fēng)電機組的開發而發展起(qǐ)來的, Renk、Flender 等風電齒輪箱製造公司在產品開發過程中采用三維造型設計、有限元分析、動態設計等先進技術, 並通過模擬和試驗測(cè)試對設計方案進行驗證(zhèng)。此外, 國外通(tōng)過理論分析及試驗測試對風齒(chǐ)輪箱(xiāng)的運行性(xìng)能進行了係統的研究, 為風電齒輪箱的設計提供了可(kě)靠的依據。美國風(fēng)能協會( AWEA) 和齒輪(lún)協會(AGMA) 於2003 年10 月製定(dìng)了新的風電齒輪箱標準 "Standard for Design and Specification of Gearboxfor wind Turbines", 於2004 年1 月上升(shēng)為美(měi)國國家標準, 即(jí)ANSI/ AGMA/ AWEA6006 - A03。該標準對風(fēng)電齒輪(lún)箱的設計(jì)、製造、使用等作了(le)詳盡規定[ 10] 。

我國風電發(fā)展經曆了約20 年時間, 開展研究的單(dān)位(wèi)主要有南京高精齒輪集團有限公司、重慶齒輪箱有限責任公司(sī)、鄭州機械研究所等單位。目前, 國內已(yǐ)基本掌握了兆瓦以下風電齒輪(lún)箱的設計製造(zào)技術, 但(dàn)隻有極少數單位掌握了具有自主知識產權(quán)的(de)兆瓦以上大(dà)型風電(diàn)齒輪箱設計製造技(jì)術, 還有一些廠家是引進國外(wài)技術和許可(kě)證生(shēng)產。總體(tǐ)來(lái)看, 在運行可靠性等方麵, 國(guó)產風電齒輪箱與國外一流(liú)產品相比還有較大差距。因此, 要全麵掌握大型風電齒(chǐ)輪箱設計製造技術,還需要在消(xiāo)化(huà)、吸收國外先(xiān)進設計製造技術(shù)的基礎上進行係統深入的研究和創新。

2. 3 風電齒輪箱設計製造(zào)方麵存(cún)在的主要問題

( 1) 基礎載荷數據及載荷處理方法(fǎ)方(fāng)麵的(de)問題風電齒(chǐ)輪箱工作環境(jìng)惡劣, 所承受的載荷情況非常複雜, 因此符合實(shí)際的載荷數據及其處理方法(fǎ)是(shì)風電(diàn)齒(chǐ)輪箱設計計算的基礎。我國(guó)不但缺少複雜載荷數據, 而且處(chù)理方法也不(bú)夠成熟, 對風電機組在工作過程中經常出現(xiàn)的製動載荷、極限載荷等載荷情況的處理還是根據(jù)經驗進行估算。此外, 在變載荷處理過程中運用(yòng)的(de)線性積累損傷理論也並不能真實反映實際破壞情況。因此, 設計計算(suàn)的基礎有問題, 也就(jiù)無法得到合理的設計結果(guǒ)[ 11] 。

( 2) 齒倫早(zǎo)期點(diǎn)蝕問題

在頻繁受到風載變化衝擊的情況下, 齒輪的微(wēi)動磨損(sǔn)超(chāo)過一般設計的預期, 從而造成齒輪早期點蝕。防(fáng)止齒輪早期點蝕的關鍵在於輪齒修形。在確定修形參數時, 需要(yào)獲得準確的(de)載荷來(lái)計算齒輪偏載(zǎi), 再根據偏載(zǎi)情況進行修形, 而且需(xū)要考(kǎo)慮載荷波動, 要盡可能保證齒輪在各種工況載荷及其組合的作用下都具有良好的接觸區。

( 3) 軸(zhóu)承(chéng)早期損壞

目前國內風電齒輪箱幾乎全部(bù)采用進口軸承, 主要的(de)國(guó)外廠商有瑞典SKF、德國FAG 等公司(sī)。國內兆瓦以上設備所(suǒ)用的軸承仍處(chù)於研(yán)發階(jiē)段, 以洛軸、瓦軸等(děng)為代表的一些企業, 紛紛加大研發(fā)力度。其中, 洛軸是國內最早研(yán)製、生產風電軸承的企業, 在國內首家成功開發(fā)出1. 5MW 風電軸承。統計數據表明, 早期(qī)風電齒輪箱故障大多是由軸承引起的(de)。隨著技術的成熟,目前軸承引起(qǐ)的故障明顯(xiǎn)降低, 但仍有約50% 的故障由軸承損壞造成。軸承損壞的主要原因是係統的受力變形(xíng)導致軸承內外圈不再平行, 滾子局部接觸應力過大(dà)。因此, 精確的(de)軸承壽命計算方法對風電(diàn)齒輪箱軸承的設計、選擇非常重要。

( 4) 大型斜齒內齒圈製造

目前, 國外風(fēng)電齒(chǐ)輪箱大多采用滲碳淬火(huǒ)磨齒的斜齒內齒圈, 以提高齒輪的強度、傳動(dòng)平穩性和(hé)可靠(kào)性, 減小尺寸和重量。國內因製造技(jì)術和製造設備方麵的限製, 內齒圈通常采用直齒+ 氮化工藝或直齒+滲碳(tàn)淬火(huǒ)+ 磨齒工藝, 致使齒輪箱(xiāng)的傳動平穩性、可(kě)靠性等指標均低於國外產品的相應指標(biāo)。

( 5) 密封問題

風電齒輪箱密封不良(liáng)會導致漏油甚至外部灰塵等進入(rù)箱體內汙(wū)染潤滑油, 從而影響風電齒輪箱的正常工作和可靠性。解決(jué)密封(fēng)問題仍是國產風電齒輪箱的一個難點。

3 小結

( 1) 近10 年來, 全球風力發(fā)電裝機容量以28. 6%的年(nián)增長率飛速發展, 且有著廣闊的發展前景。我國大陸風電裝(zhuāng)機(jī)容量增長率連續3 年世界第一, 2007 年(nián)總裝機容量達到5906 MW, 排全球第(dì)5 位。

( 2) 2007 年我國新增裝機(jī)容量中, 內資(zī)企業產品占55. 9% , 合資企業產品占1. 6% , 外資企(qǐ)業產品占42. 5% 。在(zài)新增裝機容量逐年快速增長的情況下, 內資企業產品所占比例不斷增(zēng)大, 外資企(qǐ)業產(chǎn)品所占比例不斷縮(suō)小, 說明國產機組的年(nián)裝機(jī)量增速更快。

(3) 風力發電的(de)主(zhǔ)要(yào)發展趨勢是(shì)機組單機容量逐步增大、海上風力發(fā)電(diàn)將興起, 變速恒頻技術和全功率變流技術推廣應用以及直驅和半直驅風電機組的市場(chǎng)占(zhàn)有率將逐步提高。

(4) 國外風電齒輪箱(xiāng)設計製造技術已經比較成熟, 國內仍處於消化吸收(shōu)和研發階段(duàn)。

如果您(nín)有(yǒu)機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com