從中國機加工行業的情況來看,通用設備仍占有舉足輕重的地位。由於高精度設(shè)備、精(jīng)密(mì)儀器造(zào)價高(gāo),高精度零件的加工不可能都在精(jīng)密設(shè)備上完成。因此,仍需掌握利用通用設備加工高(gāo)精度(dù)零件的方法。

1 高精度零件加工實例

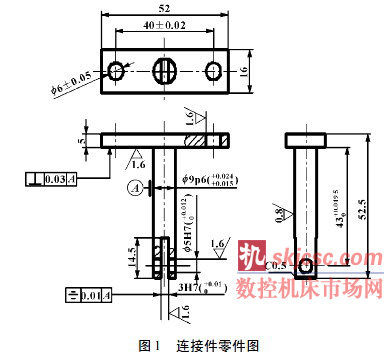

利用通用設備加工零件,往往采用常見加工方法就能滿足零件精度要求。但對於高精度要求的零件,要加工出符合要(yào)求的零件,就必須(xū)采用特殊加工方法。如(rú)圖1 所示的連(lián)接(jiē)件,該零件(jiàn)雖然結構簡單,但某(mǒu)些尺寸精度和位置精度要求較高,如: 兩個6 孔的間距為40 ± 0. 02,且應沿(yán)軸9p6 的軸線對稱; 孔5H7 的位置(zhì)尺寸為43 + 0. 019 50,且要(yào)保(bǎo)證該孔軸線與6 孔軸線間的垂直關係。要加工出合格產品,就必(bì)須注意加工的方式與方法。現以該零件為例,介(jiè)紹(shào)一些特殊加(jiā)工方法。

2 零件加工(gōng)工藝分析

從零件(jiàn)結構(gòu)上分析,該零件由尺寸(cùn)相差較大的兩部分組成。為避(bì)免材料浪(làng)費,在零件強度允許的情況下可采用焊接的方式使零件成(chéng)形,各邊尺寸留一定的加工餘量,並在焊接(jiē)後采用熱處理消(xiāo)除內應力。成形後軸9 外形及端麵采(cǎi)用車削加工完成,考慮到對軸的(de)尺寸精度、表麵粗糙度要求較高,且將作為後(hòu)續工序的基準,在(zài)車削後安排一道(dào)磨(mó)削(xuē)工序。矩形麵、孔、槽的加工可統一在立式銑(xǐ)床上完成。

3 保(bǎo)證零件精度的方法

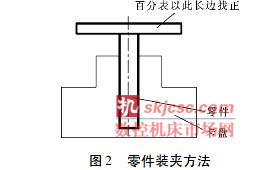

該零件的所有工序中,銑削精加工較難達到精度要求(qiú),在(zài)加工過(guò)程中必須注意加工的(de)方式與方法。3. 1 52 × 16 矩形麵及6 孔的加工在立式銑床上加工52 × 16 矩形麵及兩個6 孔(kǒng)時,零件的裝夾方法(fǎ)如圖2 所示。為保證加工後矩形麵外形正確,裝夾後一定要用百分表打表檢(jiǎn)測零件長邊是否為(wéi)水平放置。該零件加工難點在於: ①矩形麵與兩(liǎng)6 孔都應與軸9 的軸線對稱; ②兩6 孔間距40 ± 0. 02 尺寸精度要求較高。

3. 1. 1 保證對稱要求

一般加工矩形麵(miàn)及孔的方法: 用基準工具或刀具等靠矩(jǔ)形麵(miàn)的長邊及短邊,找出矩形麵的中心位置,再以該位置為(wéi)基準加工矩(jǔ)形麵及兩6 孔。但對該零件不能采用此方法,原因在(zài)於加工時沒有與軸9 結合起來,不能滿足矩(jǔ)形麵與兩6 孔相對於9 軸線的對稱要求。為達(dá)到此要求,在找中心時不應找矩形麵的(de)中心,而應找軸9 的(de)軸心。通常作法為: 在機床主軸上安裝百分表( 若零件要求極高采用千分表) ,使百分表測頭靠在軸9 的圓柱麵上。旋(xuán)轉主軸過程(chéng)中觀察百分表表盤(pán)內指(zhǐ)針跳動情況,若無跳動,表明主軸軸(zhóu)心與軸9 軸心(xīn)重合,即找到了軸9軸心。當然,指(zhǐ)針(zhēn)跳動是不可能完(wán)全消除的,應根據零件精度要求來控製指針(zhēn)跳動量大小。對稱度要求越高(gāo),允許跳動量越小。

然而,該零件9 軸上端有一矩形麵(miàn),用上述方法找中心時,矩形麵(miàn)會擋住百分表無法正常檢測。為解決此問題,在找(zhǎo)軸心時,可用一基準棒代替(tì)零件。

即先將基準棒(bàng)安(ān)裝於卡盤上,利用百分表找出基準棒軸心位置,再卸下基準棒安裝零件於卡盤上加工(gōng)。采用此方法缺點是出現基準(zhǔn)棒軸心與零件軸心不重合的定位誤差。卡盤定位精度越低,定位誤差越大。因(yīn)此該方法對卡盤定位精度要求較高,最好使用軟爪裝夾。

3. 1. 2 保證孔距

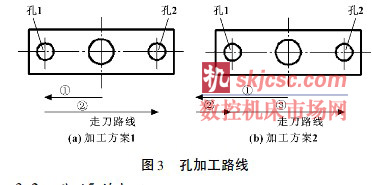

加工兩孔時,常(cháng)用的走刀路線(xiàn)如圖3( a) 、( b)所示。若采用圖(tú)3( a) 所示加工路(lù)線,由於(yú)機床存(cún)在一定反向間隙誤差,加(jiā)工孔1 與加工孔(kǒng)2 的走(zǒu)刀方(fāng)向不一致,將導致孔距40 ± 0. 02 不一定能(néng)滿足公差要求。采用圖3( b) 所示走刀路線可消除反向間隙(xì)誤差,保證孔距尺寸精度(dù)要求(qiú)。但圖3( b) 中,走刀路線1與2、3 方向相反,將使兩(liǎng)孔相對於9 軸線(xiàn)的對稱精度降低,在對稱度要求較高的情況下仍無法使用。該零件可采用(yòng)旋轉加工的方(fāng)法,在加工完一孔後利用(yòng)回轉工作(zuò)台將零件旋轉180° 再加工另一孔。這樣,刀具在加工兩孔的過程中沒有產生運動,零件精度完全由回轉精度來保證。而對回轉精度影響最大的是零(líng)件軸(zhóu)線與回轉工作台軸線間的重合度,在加工前一定要進行檢(jiǎn)測。具體作法為: 將百分表(biǎo)固定於機床立柱,測頭靠在圓柱麵上,旋轉工作台,若百(bǎi)分表指針無跳動即表明零件軸線與回轉工作台軸線重合。

3. 2 孔5 的加工

3. 2. 1 裝夾(jiá)方法

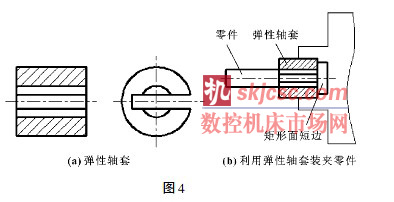

在立式銑床上加工孔5 時,零件軸線應(yīng)水平放置,用卡盤裝夾。若直(zhí)接夾持52 × 16 矩形麵,由(yóu)於可夾持長度較短且伸出部分較長,將導致裝(zhuāng)夾不牢靠。為此,可製作圖4 ( a) 所示彈性軸(zhóu)套進(jìn)行裝夾,軸套外(wài)徑略大於(yú)矩形麵寬度,內孔與軸9 為間隙配合。具體裝夾方法(fǎ)如圖(tú)4( b) 所示(shì)。

3. 2. 2 裝夾定位

為保(bǎo)證孔(kǒng)5 軸線與孔6 軸線間的垂直關係,裝夾時(shí)一定要注意(yì)方向性。針對該零件,隻要(yào)保證短邊垂直或兩(liǎng)孔中心連(lián)線水平即可(kě)滿足要求。具體方(fāng)法有: ①利(lì)用角尺檢測短邊是否垂直; ②將百分表測頭靠在短邊上,垂直移動百分(fèn)表檢測短邊是否垂直; ③先將百分表測頭大致移到(dào)與孔6 最低點等高處,再分別讀出百分(fèn)表指針在兩6 孔最低點處(chù)的數值,若兩(liǎng)數值相同即表明兩孔中心連線水平。

這些方法(fǎ)中,方法①依靠操作者目測,定位精度最低,但操作(zuò)簡單、方便,通常用於粗加工。方法②、③精度較高,但操作(zuò)起來比方法①麻煩,通常用於半精加工與精加(jiā)工。

該零件的精加工應采用方法③,而不能(néng)采用方法②。原因在於短邊隻有16 mm,打表長度有限,打表後定位精度仍(réng)無法保證。而采用方法③前,一定(dìng)要保證用於打表的兩(liǎng)6 孔有較高的尺寸精度及表麵粗糙度(dù)。若(ruò)兩孔直徑不一致或打(dǎ)表麵凹(āo)凸不平,都不能保證兩孔中心連線水平。

3. 2. 3 孔加工

加工(gōng)孔時,由於(yú)對孔的粗糙度與(yǔ)尺寸(cùn)精度要求較(jiào)高,應采(cǎi)用“點鑽—鑽孔—擴孔—鉸孔”的加工步驟,且鉸(jiǎo)孔分兩次進行。此外,加工孔時一定要保(bǎo)證主軸位於9 軸最高點的正上方,具體作(zuò)法為: 將百分表固定於機床主軸,將測頭(tóu)靠(kào)在圓(yuán)柱麵上,前後移動(dòng)主軸觀察指(zhǐ)針擺(bǎi)動情(qíng)況。指針擺動到最大值時,表明(míng)主(zhǔ)軸(zhóu)位(wèi)於最(zuì)高點的正上(shàng)方。

該(gāi)孔最難滿足的精度要求是位置尺寸43 + 0. 019 50 。

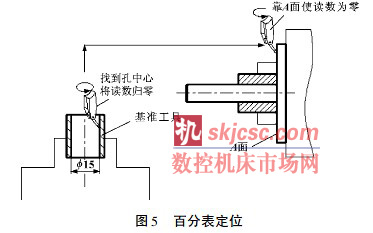

若按普通對刀加工方法進行(háng),由於對刀(dāo)誤差及間隙誤差等的(de)存在,加工出零(líng)件將無法(fǎ)滿足(zú)要(yào)求。可采用百分表定位的方法(fǎ)。具體操作步驟為: ①如圖5 在工作台上左方安裝一基準工具,其孔徑為標準的(de)15 mm ( 可選擇任何尺寸的標準孔) 。②將百分表安裝於主軸上,移(yí)動主軸(zhóu)使百分表測頭伸入標準孔內,旋轉主軸並調整其位置,找到(dào)標準孔中心( 旋轉主軸時表盤內指針無跳動處) 將百(bǎi)分表表盤讀(dú)數歸零。此時表明指針指向零點時,測頭到主軸中心的距(jù)離剛好(hǎo)為標準孔半徑7. 5 mm。③向右移動主軸,使其測頭靠上A 麵(miàn)。④邊(biān)向左移動主軸邊旋轉主軸,當百分表指針最大讀數為(wéi)0 時,表明主(zhǔ)軸到A 麵距離為7. 5 mm。

⑤主軸再向左移動( 43 - 7. 5) mm 進行孔加工,便能保證孔位置尺寸43 + 0. 019 50 。該方(fāng)法中,由於步驟(zhòu)④、⑤主軸(zhóu)移動方向(xiàng)相同(tóng),消除了機床的反向間隙,因此更能提高定位精度。

3. 3 槽的加工(gōng)

為保證加工5 孔時的剛性,槽的加工應安排在(zài)5 孔加工完成後進行。裝夾(jiá)方法與加工5 孔時(shí)一樣,采用鋸片銑刀加工。為保(bǎo)證粗糙度與尺寸精(jīng)度要求,應采用粗、精加工分(fèn)開的加工方法。精加工時,為保證槽對(duì)稱度要(yào)求,仍應采用旋轉加工(gōng)方法,即加工完一麵後將零件旋轉180°加工另一麵的方法。

4 小結

機床精度(dù)是加工出高精度零件的(de)先決(jué)條件,但通過使用合適的加工方法,可大大減小加工誤差,加工出(chū)合格產品。針對不同零件選用不同加工方法是非常重要的。通過上述連接(jiē)件加工實例,可掌握(wò)各種不同的加工方法,並在加工中根據實際情況靈活應用,選擇最好的加工方法。

如果您有(yǒu)機床行業、企(qǐ)業相關(guān)新聞稿件發表,或進行資訊合作,歡迎聯係本網(wǎng)編輯部(bù), 郵箱:skjcsc@vip.sina.com