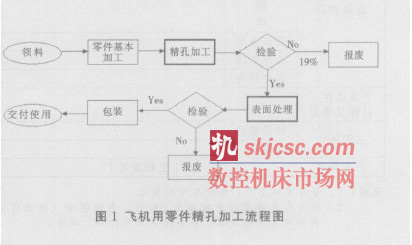

飛機所需零件精度要求很高,我公司(sī)某高精度(dù)零(líng)件(以下(xià)簡稱飛(fēi)機(jī)用零件) 在生產過程(chéng)中, 出現了大量不良品。通過對不良(liáng)現象(xiàng)的分析, 有65. 5 % 的不良是由於零件中精孔內徑尺寸超差造成的。進一步的調查發現, 精孔數控加工過程產(chǎn)生的精孔內徑尺寸超差不良率為19 % , 表麵處理過程(chéng)中產生(shēng)的精孔內徑(jìng)尺寸超差不良率為46. 5 % ( 見圖1 )。出(chū)現這種情況, 十分令人吃驚。在以前(qián)對同類零件的質(zhì)量(liàng)控製中, 從(cóng)未考(kǎo)慮(lǜ)過表麵處理對零件精孔內(nèi)徑(jìng)最終尺寸的影響, 僅要(yào)求表麵處理後(hòu)零件表(biǎo)麵的鍍層完整, 但對鍍層的厚度從未做要求。表(biǎo)麵處理(lǐ)對(duì)零件孔質量控製的影響也從未顯現出來。

將現在生產的飛(fēi)機(jī)用零件(jiàn)和以前生產的類似零件(jiàn)進行對比, 飛機用零件特性值的數量級為0. 0 lm m ,較以前生產零件孔的特性值(zhí)的(de)數量級0. 0l m m , 精度增加了一個數量級。因此, 由於表麵處(chù)理後零件表麵鍍層厚度的波動對高精度的孔徑的(de)影響就顯著了(le)。

一(yī)、確定控製方(fāng)向

精孔內徑尺(chǐ)寸是由數控加工尺寸和表麵處理(lǐ)變動尺寸共同影響的結果, 對精孔內徑尺寸進行控製, 就是對數控加工尺寸(cùn)或表(biǎo)麵處理變動尺寸進行控製, 或對二者同時進(jìn)行質量控製。

表麵處理變動尺寸是溶液濃度、溶液溫度、表麵處理時(shí)間、電流強度的函數。在實際生產(chǎn)中, 表麵處理的質(zhì)量控製隻能將溶液濃(nóng)度通過工藝試驗控製(zhì)在一個範圍內;溶液溫度的控製也不可能(néng)是一個固定(dìng)的(de)值, 也是根據溫控係統的響應能(néng)力而有一個相應(yīng)溫度區間; 可以控製的參(cān)數是表麵處理時間(零件人槽時間) , 但如果為保(bǎo)證表麵處(chù)理變動尺寸, 時間(jiān)參數又是隨溶(róng)液濃度(dù)、溫(wēn)度變化的因變(biàn)量。因此,對表麵處理再作進一步的精(jīng)細質量控製可行性(xìng)很低。如果僅從現有的調查結果, 4 6. 5 % 在表麵處理過程中產生的不良品率難以實施改善。

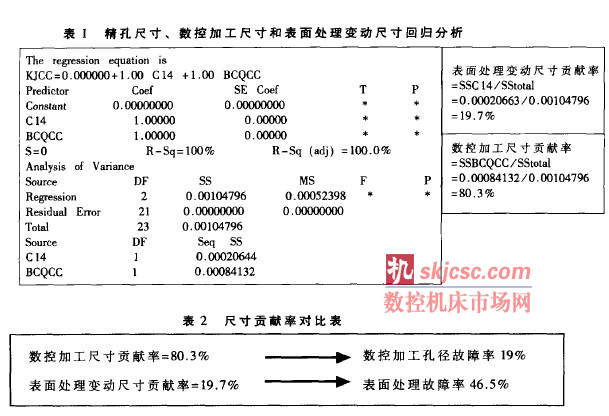

為更深人了解問題的實質, 在隨(suí)後的加工過程中進(jìn)一步收集數控加工尺寸、表麵處理變動尺寸和精孔最終尺寸的數據後, 對這些數據進行回歸分析(見(jiàn)表1)。

尺寸(cùn)和表麵處理變動尺寸對精孔最終尺寸(cùn)的影響關係和實際生產加工(gōng)過程中不良情況(kuàng)的表現是不一樣的, 見表2 。

通(tōng)過對數據的分析認為, 出現這種情況的原因在於, 工藝設計人員根據經驗, 在製造工藝設計中將精孔最終尺(chǐ)寸的公差全(quán)部(bù)分配給數控(kòng)加(jiā)工工序, 對表麵處理工序未分配公差, 導致在生產過程中不良信(xìn)息反映不準確。因此, 希望通過調整數控加工尺寸公(gōng)差, 僅對數控加工工序進行質量控製(zhì), 從而對精孔內徑尺(chǐ)寸作很好的質量(liàng)控製。

通過以(yǐ)上分(fèn)析, 得出結論: 表麵處理變動尺寸和數控加工尺寸要統一考慮, 將表麵處理變動尺寸(cùn)作為(wéi)數控加工尺(chǐ)寸中不可控因素(過程中的隨機波動), 視為隨機誤差, 不做新的控製, 但要從數控加工尺寸中排除表麵處理變動尺寸變(biàn)化的影響(xiǎng), 確保精(jīng)孔尺寸的質量控製。

二、確定數控(kòng)加工尺寸公差

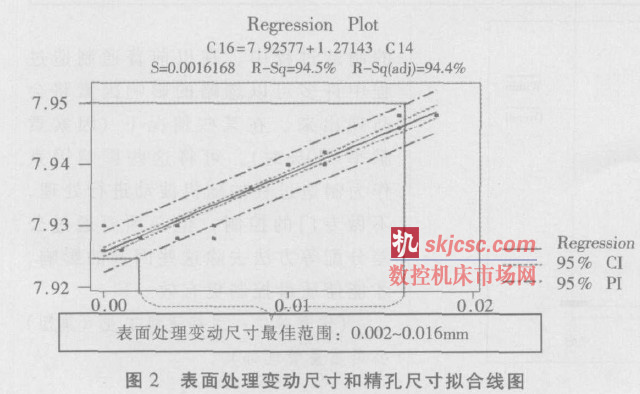

通過對表麵處理變動尺寸和精(jīng)孔尺寸的擬合線圖可(kě)以看出, 當表(biǎo)麵處理變動尺寸介於0. 0 02 ~0. 0l 6 m m 區間內, 精(jīng)孔尺寸可以控製在公差帶(dài)內(見圖(tú)2)。

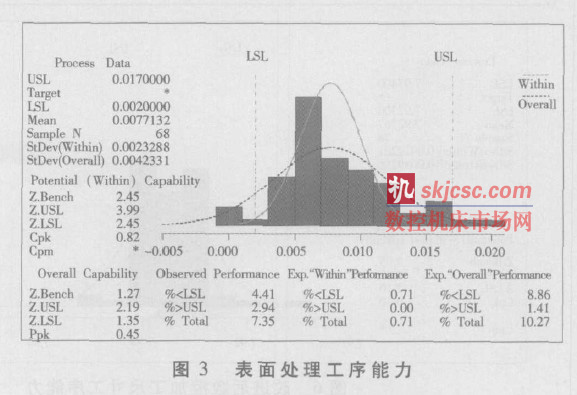

對表麵處理變動尺寸進一步以0. 0 2 ~0. 01 6 mm為公差範圍, 分析其現在的工序能力, 得出(chū)其短期(qī)工序能力Z bench = 2. 4 5 (見圖3) , 可以滿足現在生產(chǎn)要求。這樣可以確定表麵處理變動尺寸的公差範圍取0. 00 2 ~0. 01 6 m m 是合理的(de)。

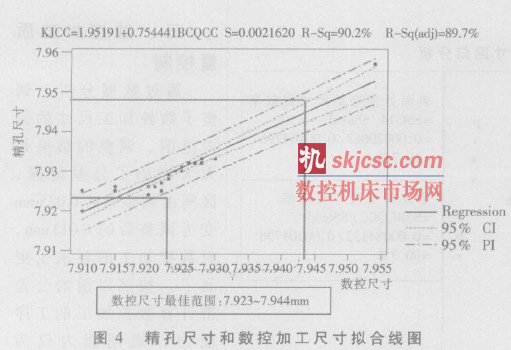

數控加工尺寸等於精孔尺寸減去表麵處理變動尺寸(cùn), 通過上麵分析, 得出表麵處理變動尺寸公差(chà)帶為0. 0 2 ~0. 01 6 mm , 那麽數控加工尺寸公差帶為7. 9 2 3-7. 9 34 m m。再通過於精孔尺寸和數控加工尺寸擬合線圖分析數控尺寸最佳範圍: 7. 92 3 -7. 94 4 ~ (見圖4)。實際數(shù)控加工尺寸控製的公差帶就取上述兩種方法分別得出公差帶的交集, 也就是7. 9 2 3 -7.9 34 m m。

三、數控加工質盆控製

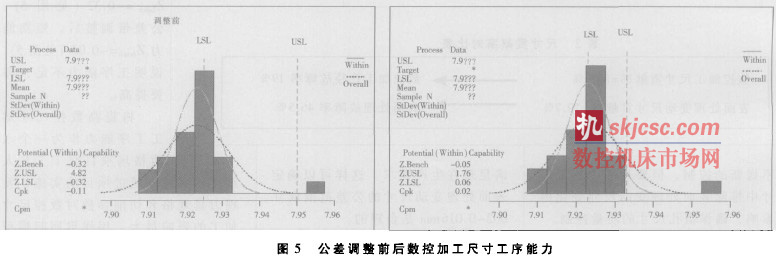

通過數據(jù)分析, 調整了數控加工尺寸(cùn)的公差範圍, 調(diào)整的結果(guǒ)是大大縮小了公差(chà)範圍,區間由調整前的0. 0 25 mm變為調整後的0. 0 1 1 m m ,對數控(kòng)加工的要求也更高了。按照以前的公差帶計算數控加工的工序能力, 短期能力僅為Zbench=-0. 3 2 ( 見圖5 ) ;公差帶調整(zhěng)後, 短期能力z =-0. 0 5 (見圖5 ),說明工序能力(lì)不足, 需要提高。

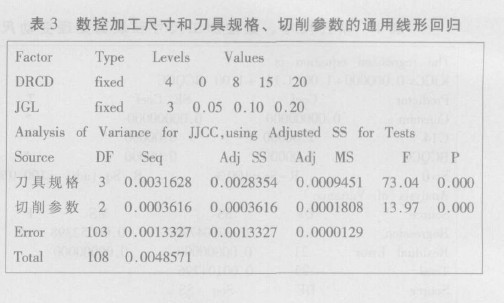

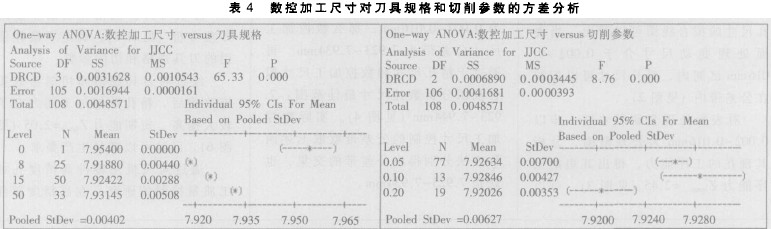

將提高數控尺寸加工工序能力作為一個六西格瑪項(xiàng)目交於工藝人員具體實施。通過項目的實施, 發現刀具規格和切削參數對(duì)數控尺寸(cùn)加工的影響(xiǎng)最大。用線形回歸模型(xíng)分析, 二者(zhě)總的(de)貢獻率(lǜ)為79 % (見表4 )。

分別對刀(dāo)具規格和切削參數用方差分(fèn)析(見表4), 確(què)定了最佳使用的刀具(jù)規格和(hé)切削(xuē)參數。

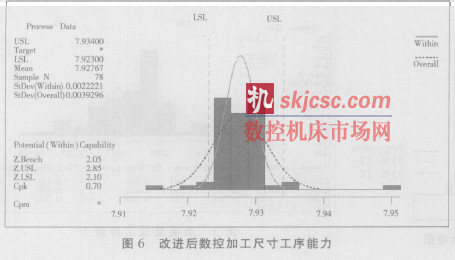

經過對刀具規格(gé)和切削(xuē)參數實施(shī)改善後, 精(jīng)孔數控加(jiā)工能(néng)力有了較大提高, 短期能力Z =2.05 (見圖6)。已經可以滿足(zú)生產要求。

通過對飛機用零件高精度孔加工質量控製的研究, 在高精(jīng)度零件的製造過程中, 在以(yǐ)前普通製造(zào)過程中許(xǔ)多可以忽略的影響因素將會凸(tū)現出來。在某些情況下(因素貢獻率< 3 0 % 時) , 可將這些影響(xiǎng)因素作為製造過程的隨機波動進行處理,不(bú)做專門的控製, 但必須要通過公差分配等方法去除這些因素的影響,才能使質量控製更有效。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡(huān)迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com