在有垂直度公差要求的加(jiā)工中,對於一般要求的工件,常采用的一些(xiē)測量方法是控製其在某個範(fàn)圍之內即達要(yào)求(qiú),而對於微米級精度要求(qiú)的工件,如何直接反映垂直度(dù)誤差(chà)值大小及方向,以便有效控製誤(wù)差修正值大小和準確確定(dìng)修正位(wèi)置,則是一個非常棘(jí)手的(de)問題。

1 工藝分析

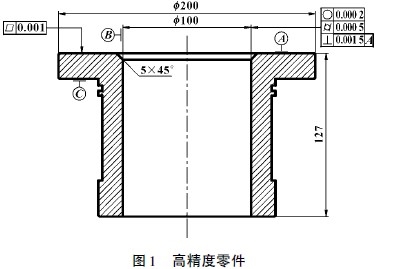

零件如(rú)圖1 所示,材料為淬火鋼。零件100 mm內孔有(yǒu)很高的圓(yuán)度和圓柱度要求; 上端麵A 具(jù)有很高的平麵(miàn)度要求( 1 μm) 和相對於100 內孔的垂直度要求( 1. 5 μm) 。

首先采用平磨對(duì)麵(miàn)A 進行精密磨削,然後以麵A為基準在外圓磨床上進(jìn)行內孔磨削。平磨精密磨削過(guò)後,麵A 平麵度5 μm; 外圓磨以(yǐ)麵(miàn)A 為基準精密磨削內孔後,麵A 與(yǔ)內孔麵B 垂直度為11 μm。

由於無法滿足圖紙要(yào)求。因(yīn)此,采用研磨麵A 來保證A 麵的平麵度和(hé)相對於內孔(kǒng)麵B 的垂直度。

2 研(yán)磨工藝

研磨是一種局部或者微量去除工藝(yì)。要通過研磨修整麵(miàn)A 相對於內孔麵B 的垂直度,則必(bì)須先找到麵A 相(xiàng)對於內(nèi)孔麵B 垂直度的高低點分布以及大小(xiǎo),然(rán)後才能有的放(fàng)矢; 同時,在(zài)研磨過程中需要對材(cái)料去除量(liàng)進行(háng)測(cè)量和控製,以便達到圖紙要求。具(jù)體研磨修整工藝如下:

( 1) 首先對麵A 進行精密研磨,控製麵A 平(píng)麵度達到或者高於圖紙要求。經過精密研磨,麵A 平麵度控製在0. 8 μm 以內。

( 2) 在外圓磨床(chuáng)上A 麵為基準磨削台階麵C,使麵C 平麵度控製在5 μm 以內。

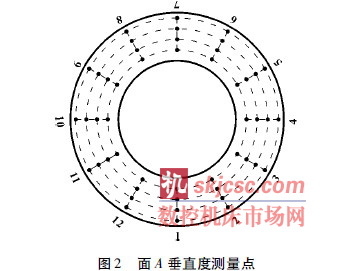

( 3) 將麵A 均分為12 等份,並在200 mm 外圓上用電筆在相應的等分線位置刻上標記。

( 4) 用三(sān)座標測量麵A 相對於內孔(kǒng)B 的垂直度:以100 mm 孔軸線為基準,並(bìng)在麵A 上取一點高(gāo)度值設置基準平麵,然後在麵A 上分別測出130、150、170、190 對(duì)應12 等份位置標記的平麵度相(xiàng)對於(yú)基準平麵的高度值差。如圖2 所示。

( 5) 采(cǎi)用Mar 數顯千分(fèn)尺( 精度為(wéi)1 μm) 手工測量基準麵A 與台(tái)階麵C 在190 圓上對應12 等分點處的厚度值並記(jì)錄。結(jié)合上一步測量數據計算出需修正的誤差值,確定麵A 各點在修正(zhèng)後相對於麵C 的厚度。

( 6) 研磨麵A,時(shí)刻關注各(gè)特征點(diǎn)處相對麵C 厚度數據的變化。在各點相應(yīng)去除量準確的前提下,保(bǎo)證麵A 平麵(miàn)度達到要求(qiú)。

3 結論

經實(shí)踐證明,此方法由於以內(nèi)孔短軸線( 長(zhǎng)度127 mm) 為基準測定平麵(miàn)A ( 200 mm) 的垂直度(dù),相對誤差更大,因(yīn)而在平麵A 上(shàng)得到(dào)的平麵修正值更直觀和準確,在加工現(xiàn)場能實時獲得誤差修正值以及方向,為垂直度精度(dù)要求為微米級的(de)工(gōng)件加工提供了保(bǎo)證。通過(guò)這種工藝,麵A 與內孔(kǒng)麵B 的垂直度修整到1 μm。

如果您(nín)有機床行業、企業相關(guān)新聞稿件發表(biǎo),或進行資訊合作,歡迎(yíng)聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com