近幾年來,隨著我國 經濟的持續發展,汽車的需求量繼續保持高速增長,汽車及汽車零部件(jiàn)產業已成為了金(jīn)切機床行業和工具行業的最大(dà)、最主要的用戶。發動機是汽車的心髒、是(shì)汽車最主要(yào)的組成部分,其零件製造工藝水平普遍(biàn)高於其它汽車零件(jiàn),塗(tú)層刀具、陶瓷刀具、超(chāo)硬(yìng)刀具獲得了廣泛的應用。我國汽車生(shēng)產(chǎn)線,特別是轎車的生產線大部分是從國外引(yǐn)進的,在投產時各生產線上(shàng)多采用進口刀具,而且這些刀(dāo)具基本上是(shì)世界(jiè)先進水平,集新(xīn)材(cái)料、切削(xuē)原理、新工藝(yì),表(biǎo)麵處理等各(gè)項技術於一身,其特點是:高性能、高壽命、高可靠性。刀具切削用量均采用國外推薦值。由(yóu)於我國刀具生產企業,長期以來麵向的是卡車、拖拉機等行(háng)業,相對來說與轎車刀具相比,刀(dāo)具(jù)水平較低。因(yīn)此,國內刀具製造商要想參與國際化競爭,提升企業整體技術是十分重要的。

我國汽車發(fā)動機製造趨勢(shì)及刀具應用現狀

國內新上(shàng)的汽車(chē)發動機(jī)生產線,在製造上有三個比較明顯趨勢:

◆高速化:要實現高速加工,其基本要(yào)求是:第一,機床要使用能實現高速運轉的(de)主軸;第二,采用帶強力夾頭的(de) HSK 刀柄,定位精度高,同時剛性也較(jiào)好;第三,大(dà)量采用塗(tú)層(céng)硬質合金刀(dāo)具,金屬陶瓷,陶瓷 CBN 、PCD刀具(jù)。

◆柔性(xìng)化:發動機生(shēng)產製(zhì)造柔性化是走向之一,在(zài)傳統的自動線局部工位用 CNC 或加工中心,來(lái)實(shí)現柔性加工的生產(chǎn)線叫柔性自動(dòng)線 FTL ,日本工廠使(shǐ)用的較(jiào)多。而用專用加工中(zhōng)心構成的柔(róu)性(xìng)製(zhì)造係統,主要用在缸蓋和缸體(tǐ),從產量角度分析,可以達到,從傳統的 FMS 係統起(qǐ)步產(chǎn)量年產量 5 萬件到傳統自動線的產年產量 20 萬(wàn)件。

◆高效率:從日本汽車製造業的情況來看,平均每五年切削效率要(yào)提高 28% ,其中切削速度(dù)平均提高 19% ,進給量平均提高 8% ,而最近幾年切削效率提(tí)高的幅度(dù)在 30% 以上。目前(qián)製造發動機主要零件的生產節(jiē)拍已經縮短到了 30 ~ 40 秒(miǎo),比十幾(jǐ)年前(qián)縮(suō)短 50% 以上。例如在灰鑄鐵材料缸體的(de)銑削加工,用高速加工中心機床(chuáng),切削速度可達到 V=700 ~ 1500m/min ,刀具采用 CBN 刀片。在缸體、缸蓋鋁合金材料(liào)銑削加工時,廣泛(fàn)采用 PCD 刀具,考慮到高(gāo)速回(huí)轉時將會產生很大的離心,故(gù)刀體采用高(gāo)強度鋁合金材料製作。

總(zǒng)之,發動機(jī)製造業一個明顯的走向,就是采用(yòng)高速加工來提高效率,縮短交貨時間,最終降(jiàng)低成本,提高市場(chǎng)競爭力。

汽車工業是專(zhuān)用刀(dāo)具應用最多的行(háng)業,也是衡量一個國家或一個刀具公司技術水平高低的標誌(zhì)。我國汽車生產線,特別是轎車生產線大部(bù)分是從國外引進的,而刀具均是隨設備進口時定(dìng)的。目前,國(guó)內的汽車生產線(xiàn)有美國型,歐洲型和日、韓型,以及以歐(ōu)洲設備為主的自(zì)主型。這樣,在中(zhōng)國活躍著五大刀具派係主流,一是山特係 ( 包括山高 ) ,山特維克公(gōng)司有著(zhe)龐大而複雜的刀具分支(zhī),在(zài)中國的銷(xiāo)量最大;二是美國係,主要(yào)以肯納 Kennametal 、英格索爾、萬耐特等為代(dài)表;三是歐洲係(xì),主要以德國為主,包括 MAPAL 、 Guehring 、 Widia 、 TITEX 、瓦爾特等;四是日韓係,包括三菱、住(zhù)友、東芝、 OSG 、黛傑、不(bú)二越、日立等(děng),以及韓國的 Taegutec 、 KORLOY 公司;五是以色(sè)列係,主要是 ISCAR( 伊斯卡 ) 。這些公司幾乎填滿了市場空間,在一些(xiē)大型汽車(chē)製造廠,國產化刀具可能隻占總項目的 10% 左右。因此(cǐ),進口刀具仍占主導(dǎo)地位。

國內刀具行業麵臨的狀態是刀具行業(yè)起步(bù)晚,先進的數控刀具(jù)僅(jǐn)僅是隨著近年來數控機床的發(fā)展而發展,因此數控(kòng)刀具產品發展速度緩慢,基礎比較薄弱(ruò),競爭(zhēng)力不高(gāo)。為什麽(me)國外刀具行業能搶灘中國的市場?主要原因是:國外產品(pǐn)檔次高、品(pǐn)種多,產品質量好;而且,刀具是與機床(chuáng)緊密聯係在一起的,國外機床往往選用(yòng)在國外已經配套使用的刀具,再(zài)加上產品精加工、高性(xìng)能切(qiē)削,國(guó)內產品品種不全,特(tè)殊需要時也使(shǐ)用(yòng)外國刀具,這(zhè)就是國產刀具形成被動局麵(miàn)的原(yuán)因。 以轎車生產線為例,我(wǒ)國在引進轎車車型和先進數控自動生產(chǎn)線的初(chū)始,往往並不重視刀(dāo)具的國內配套技術問題,沒有及時提升國內轎車刀具技(jì)術水平。引進(jìn)生產線後,隨之而來的專用刀具、工具品(pǐn)種規格繁多,工(gōng)藝(yì)技術、專業化(huà)程(chéng)度要(yào)求又高(gāo),國(guó)產現有刀具、品種、質(zhì)量和供貨服務能力均不能滿足要求(qiú)。而與此同時,配套完善、即裝即(jí)用的幾十個國外刀具品牌則虎視眈眈,使得對具國產化(huà)工作處於明顯的被動狀態。

國內刀具製造商參與國際化競爭對(duì)策

從 20 世紀八十年代開始,在世界製造業的發展及製造技術(shù)進步的(de)帶動下,切削技術和刀具逐(zhú)漸進入了高速、高效、創新(xīn)工藝的發展新階段,切削(xuē)加工的效率成倍提(tí)高,為製造業的發展作出了重要貢(gòng)獻。高效的切削(xuē)工藝和刀具已成為汽車(chē)製造(zào)業(yè)的(de)基礎工藝和關鍵技術。高速切削、幹(gàn)切削、硬(yìng)切削等新(xīn)的切削工藝正在(zài)改變傳統的(de)加工工藝(yì),顯現出強大(dà)的生命力(lì)。筆者(zhě)認為,國內刀具製造(zào)商要(yào)參與國際化競爭,最(zuì)根本的(de)就是(shì)提升企業(yè)整體刀具(jù)技術水平,具(jù)體來說要在以下三(sān)個方麵下功夫。

一、 加(jiā)快刀具新技術的研發。

首先要全麵提高硬質合金為(wéi)主的各種刀具材料性能(néng)。在各種刀具材料的發展中,硬質合金起著主導作用,此外,其它刀具材料(liào)的性能也得到了顯著改善,擴大了各自的應用領域,形成了各(gè)種(zhǒng)刀具材料(liào)既有(yǒu)獨特優勢、使用範圍又相互取代補(bǔ)充的整體格局。正(zhèng)是(shì)刀具材料全麵(miàn)、迅速的發展為當今高速、高效的(de)金屬切削加工奠定了(le)基礎。

硬質合金的性能不斷改進,應(yīng)用麵不斷擴(kuò)大,成為切削加工的主要刀具(jù)材料,對推動切削效率的提高起到了重要作用。首先,細顆粒、超細顆粒硬質合金(jīn)材料(liào)的開發(fā)顯著提高了硬質合(hé)金材料的強度和韌(rèn)性,用它(tā)製造的整體硬質合金刀具(尤其是量大麵廣的中小規格通(tōng)用刀具如鑽頭、立銑刀、絲錐等)用於(yú)替代傳統的高速鋼刀具,使切削速度和加工(gōng)效率大幅度提高,把量大麵廣(guǎng)的通用(yòng)刀具帶入(rù)了高速切削範圍。其次(cì),硬(yìng)質合金加壓燒結(jié)等新工(gōng)藝的開(kāi)發和應用,提(tí)高了硬質合金(jīn)的內在質量,針對不同加工需(xū)求開(kāi)發專用牌號的做法進一步提高了硬質合(hé)金的使用性能。開發了具有良好抗塑性(xìng)變形能力和韌性表層的梯度硬質合金,作為化學塗層硬質合金刀片牌號的基(jī)體(tǐ)材料,提高了塗(tú)層硬質合金刀片的切削性能和應用範圍。

陶瓷和金屬陶瓷(cí)刀具材料品種增多,強度和韌性提高,應用領域和加工範圍不斷擴大,在鋼材、鑄鐵的(de)精加工、半精加工中代替硬質合金,提高(gāo)了加工(gōng)效率和產品質量。目前,此類刀具材料不僅可用於單件、小批量生產,而且已應用於流水線的批量生產(chǎn),由於(yú)價格較低,可作為幹切削、硬切削的首選(xuǎn)刀具。

PCD、CBN超硬刀具材料改性和製造工藝的改進,使其應用領域不(bú)斷擴大。用 CBN 製造的缸孔鏜刀已可用在自動生產線以及鑄鐵、淬硬件的(de)加工中,並從精加工(gōng)領域擴大到半精加工領域,使切削加工效率大幅提高。鋁合金是汽車工(gōng)業廣泛使用的重要材料,鋁合金的(de)高效加工是一項關鍵技術。目前,由於廣泛應用各種高性能 PCD 刀(dāo)具,使切削效率顯著提高,最高切削速度已達 7000m/min 。產品已從車刀(dāo)、麵銑刀擴大到立銑刀、鑽頭、鉸刀、成形刀具等;

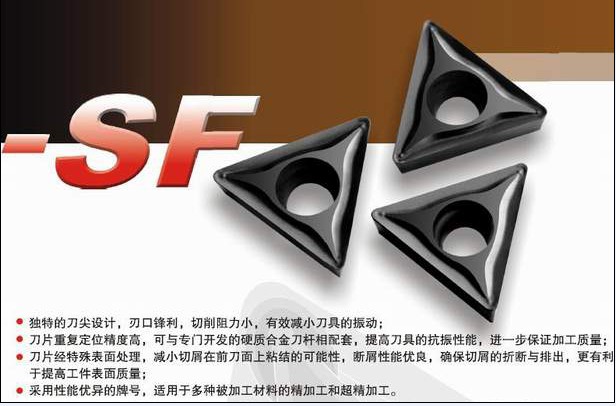

其(qí)次要將塗層(céng)作為提高(gāo)刀具性能的關鍵技術。刀具塗層(céng)技術近幾年取得了重大進展,表麵塗層成為提高刀具性能的關鍵技術。化學塗層 (CVD) 仍然是可轉位刀片的主要塗層工藝,已開發出中溫 CVD 、厚膜 Al 2 O 3 、過渡層等新工藝,在改進基體材(cái)料的基礎上,使 CVD 塗層的耐磨性(xìng)和韌性均得到(dào)提高; CVD 金剛(gāng)石塗層也取得了較大進展,提高了塗層表麵光(guāng)潔度,並進入實用階段。目前(qián),國外硬(yìng)質(zhì)合(hé)金可轉(zhuǎn)位刀片的塗層比例已達 70% 以上。在此期(qī)間,物理塗層 (PVD) 的進展尤為引(yǐn)人(rén)注(zhù)目,在塗層爐結構、工藝過程、自動控製技術等方麵都取得了新進展,不僅開發了適用於高速切削、幹切削(xuē)、硬切削(xuē)的高耐熱性塗層 ( 如超級 TiAlN) 以及綜合性能(néng)更好的 TiAlCN 通用塗層(céng)和 DLC 、 W/C 減摩塗(tú)層,而且通過對(duì)塗層結構的創(chuàng)新,開發了納米、多層結構,大幅度提高(gāo)了塗層硬(yìng)度和韌性。

PVD 塗層技術的(de)新進展,顯示了塗(tú)層(céng)技術對提高刀具性能的巨大潛力和獨特優勢,通過對塗層工藝參數(shù)的控製和對靶材、反應氣體的調(diào)整,可(kě)不斷開發出新的高性能塗層,以滿足(zú)加工多(duō)樣(yàng)性的需要。塗層技術將成為提(tí)高和改善刀具性(xìng)能的捷(jié)徑,有著十分廣闊的(de)應用前景。

二、刀具結構的不(bú)斷創新

隨著製造業的高速發展,汽車工業、航空航天工業、模具工業等(děng)重點產業部門對切削加工不斷提出更高(gāo)要求,推(tuī)動著可轉位刀具(jù)的持續發展。為汽車工業流水線開發(fā)的專用成套刀具突破了傳統的按需供刀、 “ 閉門造刀 ” 的做法,成為革新加工工藝、提高加工(gōng)效率、降低加工(gōng)成(chéng)本的重要工藝因素,發揮(huī)著重要的作用。

汽車工業的敏捷製(zhì)造成為推動可轉位刀具(jù)結構創新的強大動力,促進了多功能麵銑刀、各種模塊式立銑刀係統、大進給銑刀等高效(xiào)加工刀(dāo)具不斷湧現(xiàn)。為滿足高效加(jiā)工鋁合金構(gòu)件的需要,開發出了結構新穎的鋁合金高速加工麵(miàn)銑(xǐ)刀等先進刀具。

隨著五軸聯動(dòng)數控工具(jù)磨床功能的完善及普及應用,使立(lì)銑刀、鑽頭等通(tōng)用(yòng)刀具的幾何參數(shù)進一(yī)步多樣化,改變了標準刀具參數 “ 千篇一律 ” 的傳統格局,可適(shì)應(yīng)不同的被加工材料和(hé)加工條件,切(qiē)削性能也相應(yīng)提高。一些創新的刀具結構還可產生新的(de)切削(xuē)效果,如不(bú)等(děng)螺旋角立(lì)銑(xǐ)刀與標準立(lì)銑刀相比,可有效遏(è)製刀具的振動,提高加工光潔(jié)度,增大刀具的切削(xuē)深(shēn)度和進給速度。硬質合金絲錐及硬質合金螺紋銑刀的開發將螺紋加(jiā)工效率(lǜ)提高到高速(sù)切削的水(shuǐ)平,尤其是硬質合金螺紋銑刀,不僅加工(gōng)效率高(gāo),而且通用性好,可顯著降低刀具費用。

三、重視配套技術和刀具管理

切(qiē)削加工(gōng)配套技(jì)術 ( 包括刀柄與機床主軸的聯接方式、刀具在刀柄中的夾緊方式、刀具係統平衡及(jí)刀(dāo)具管理等 ) 是隨著切削加(jiā)工技術的進步而逐漸發展起來的,是現代切削(xuē)技術不可缺少的組成部分,並與切削技術和刀具保持著快速同步發展,不斷改變著切削技術的內涵,推動切削(xuē)技術進步。

隨著切削技術(shù)的發展,工具行業正經曆(lì)著(zhe)經營機製的變革。麵對日(rì)益更新的生產模式和(hé)新的工件材料,刀具已不再是(shì)可以 “ 一售了之 ” 的簡單商品,而是優化加工工序或生(shēng)產(chǎn)線加工技術的重要工藝因素。刀具(jù)製造商必須能為用戶提供成(chéng)套加工技術(shù),幫助用戶(hù)實現提高加工效(xiào)率和(hé)產品質量、降低製(zhì)造成(chéng)本的(de)目標,這已成為國外刀具製造商業務發展的方向和經營宗旨。目前,刀具製造商通過各種形(xíng)式的“為用戶服務 ”、“ 提供(gòng)解(jiě)決方案 ”等經營(yíng)模式,將工具(jù)行業帶入一個更高的發(fā)展階段(duàn)。事實證明,國外刀具製造商的這種做法有利(lì)於製(zhì)造業整體水(shuǐ)平的不斷提高,為用戶帶來更大的(de)經濟效(xiào)益,必將受到用戶的歡迎。

刀具管理 (ToolManagement) 是刀具(jù)總承包,就是將某一個工廠的刀具外包到一個公司整體管理,以適應各種各樣的刀具需要,全麵提供包括刀具采購、庫存管理(lǐ)、修磨、清潔調整、配送等成套的服務(wù)。根據瓦爾特提供的資料表明,刀具所占成本僅占 3% 左右,但投入(rù)生產之中將會影響生產效率的 20% ~ 30% ,因此,成本(běn)降低的概念,就(jiù)需要(yào)采用高(gāo)效刀具,適當增加(jiā)刀具費用,強化刀具管理,對提高生產企業的競爭力非(fēi)常重要。

刀具管理 (ToolManagement) 的概念首先出現於美國。它的核心是通過刀具外包達到以下目的:減少初期投入 ( 刀具重磨可以委外進行或由刀具(jù)管理供應商進行 ) ;減少庫存資金 ( 刀具(jù)庫存資金由刀具管理供應商承擔 ) ;減少管理成本,使企業(yè)將精力放在自己的核心競爭力上。在上世紀 90 年代末到本世紀初,對具管理在美國和歐洲得以推廣應用。由於(yú)歐美市場上刀具供應商(shāng)較為成熟,各方(fāng)操作比較(jiào)規範,刀具(jù)管理漸漸得到用戶的認可。對於(yú)美國(guó)或德國的(de)用戶,大量成熟的刀具製造商就在當地辦廠,用(yòng)戶可以獲得非常及時的服務。這對於刀具管理的開展無疑提(tí)供了極大(dà)的便利(lì)。而在中國,這條路似乎未得有(yǒu)些(xiē)遲緩,隻是在汽車(chē)行業率先應用。由(yóu)於目前國內刀(dāo)具市場仍然以進口刀具為主體,特別是刀具供應方麵,信息傳遞、生產周期、報關運輸等等均會給刀具管理設(shè)置障礙,由此(cǐ)而引起的停產將是用戶可以承受的底線;另外,一種擔心(xīn)的(de)心(xīn)理目前還無法排除,即用戶對刀具(jù)管理供應商產生強烈的依賴,在下一輪選擇中如選中另一家新的刀(dāo)具管理(lǐ)供應商,將不可(kě)避免地混亂一段肘間。這主要是由於作為刀具管理的(de)用戶(hù)本身(shēn)也不夠成熟,其次是中國市場可供選擇的刀具管理供應商還很少(shǎo)。

此外,提升企業(yè)整(zhěng)體刀具技術水平還需從基礎做起,解決好(hǎo)加工典型零件的關鍵刀具。如曲軸粗加工,由於發動機曲軸自身結(jié)構的特殊性(xìng),目前國內轎車曲軸生產線多為高速柔性生(shēng)產線 FTL(Flexible Transfer Line) ,這種生產線的特點是不僅可以加(jiā)工同係列曲軸,而且還可加工(gōng)變型產品、換代產品和新產品。 對於曲軸平衡塊側麵需加工,主軸(zhóu)頸加工應優先選用 CNC 內銑或 CNC 高速外銑,連杆頸的加工用 CNC 高速外銑。如果毛坯是鍛鋼毛坯, CNC 內銑更有利於斷屑。不宜采用 CNC 車 - 車拉,由於平衡塊側麵是斷續車削,曲軸轉速又很高 ( 約 1000r/m) ,崩刀(dāo)現象很嚴重。 對於曲軸平衡塊側麵不需加工,主軸頸(jǐng)加工選用(yòng) CNC 車 - 車拉(lā)比較合理,加工精度高(gāo)。由於連杆頸軸線不(bú)在一條(tiáo)中心(xīn)線上,如六拐曲軸,用車 - 車(chē)拉加工(gōng)就有一些麻煩, CNC 高速外銑就比較合理。 對於軸頸(jǐng)有沉割槽的曲軸,此時(shí) CNC 車 - 車拉體(tǐ)現出其優越(yuè)性,若軸向有沉割槽, CNC 高速外銑和 CNC 內銑不能加工,而(ér)車 - 車拉能加工。

在現代汽車工業(yè)中(zhōng),平麵銑削應用極為普遍。為適應汽車(chē)工業的(de)需要,工具製(zhì)造廠商也推出了銑削鑄鐵及其它材料(liào)的(de)銑刀和刀片係列(liè)。這些刀具、刀(dāo)片使得加工效率和零(líng)件表麵質量都(dōu)得到大幅度的提高。

選用(yòng)高硬度、高強度的(de)刀具材料,再附以適當的塗層,是(shì)延長刀具壽命的首要措施。但是,改進(jìn)刀具幾何(hé)形狀,也(yě)是增加刀具壽命的重要手段,特別是銑削鑄鐵時。在汽車工業中,加工一係列合金鑄鐵,包括灰鑄鐵、球(qiú)墨鑄鐵和高密度球墨鑄鐵,這些鑄鐵都有不同的加工特性,其中灰鑄鐵含有網(wǎng)狀硬組織,表(biǎo)現為脆性,加工時,刀具易產生崩刃;球墨鑄鐵和高(gāo)密度球墨鑄鐵有一定塑性(xìng),可產生鐵屑,但刀具(jù)切出(chū)時,工件也會產生 “ 翻邊 ” ,導(dǎo)致刀尖損壞(huài)。因此,對銑刀幾何角度進行改進是很重要的。比如,按傳統(tǒng),加(jiā)工鑄鐵的銑刀帶有負的軸向和徑向前角 ( 雙負角銑刀 ) ,這種(zhǒng)負的幾何角度使刀刃比較牢固 。相反,正負角(jiǎo)銑刀 ( 軸向(xiàng)正前角、徑(jìng)向負前角 ) 切削平穩,也降低了機床功率要(yào)求,更便於采用(yòng)先(xiān)進的刀具材(cái)料。

高速鑽頭切(qiē)削也是一種高速大進給量的發展趨勢,類似球頭立銑刀切削條件的發展趨勢。切削實踐表明,提高切削速度(dù)有利於切屑形態的合理化和改善加(jiā)工表麵的粗糙度,預計今後仍將沿(yán)著高速切削的方向發展;提高進給量對斷屑排屑和延長刀具壽命非常有利,因此,今後也仍(réng)將沿著(zhe)大進給的方向不斷發展。

近幾年來,我國工具行業在麵向國內國際市場激烈競爭(zhēng)中,積極進行(háng)重(chóng)點技術改造,引(yǐn)進國外先(xiān)進技術(shù)和設(shè)備(bèi),提高企業的技術製造能力和市場競爭活力方麵有了長足的進步。但是,必須清醒地看到,國(guó)內工具行業在技術水平、生產工藝和製造設備等方麵與國外工具企業相比,還存在(zài)較大差(chà)距,其刀具(jù)壽命(mìng)、加工質量很難滿足用戶的要求。因此,國內刀具製造商還有大量的工作要做,任重而道遠。

如(rú)果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com