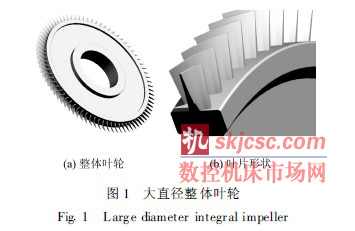

隨著國防工業的發展, 航(háng)空發動機性能不斷提升, 預計在2015 ) 2020 年, 未來航空發動機推重比將會從目前的8~ 10 提高(gāo)到15~ 20, 在風扇、壓氣機和渦輪上采用整體結(jié)構是航空發動機發展的一個趨勢。葉輪是航空發動機壓(yā)氣機部(bù)件的主要零件之一, 隨著發動機性能的提高和設計手(shǒu)段的改進, 其葉(yè)片通常是在氣動及傳熱分析、靜強度分析、振動分析和壽命(mìng)分析基礎上進行多學科的優化設計出的, 形狀越來越複雜, 多為自由曲麵, 因此加(jiā)工也變得十分困難。航空發動機因用途不同其葉輪直徑範圍變化(huà)較大, 從加工角度(dù)來分通常把直(zhí)徑大(dà)於500 mm 的葉輪(lún)稱為大直(zhí)徑葉輪。過(guò)去我國航(háng)空(kōng)發動機研製主(zhǔ)要在中小型發動機上(shàng), 如/ 昆侖0、/ 太行0發動機(jī)型號, 因此對整體葉(yè)輪的加工研(yán)究也集中在中小(xiǎo)直徑整體葉(yè)輪上, 隨著中國大飛機項目的實施, 質(zhì)量範(fàn)圍在10 000 ~20 000 kg的大發動(dòng)機正在研製當中, 因此研究大直徑整體(tǐ)葉輪的加工技術對中國(guó)大發動機(jī)、大飛機的研製具有重要意義。國(guó)內外研究人員在過去20 多年的研究過程中(zhōng), 在整體葉(yè)輪電解加工的陰極設計[ 1-3] 、工藝參數選擇[ 4-5] 、加工編程[ 6] 以及技術(shù)手段[ 7-11] 運用等方麵積累了(le)一定的經驗。目前, 葉片(piàn)電解加工方法主要有成形電(diàn)極加工法、數(shù)控展成(chéng)法, 在(zài)展(zhǎn)成法中(zhōng)又有單步加(jiā)工法[ 12] 、陰(yīn)極擺動法[ 13] 和葉背修正法[ 14] 等工藝方(fāng)法。本文在(zài)過(guò)去研究的基礎上提出了一種新的葉片電解加(jiā)工(gōng)工藝方法, 即(jí)分步數控(kòng)電解加工法, 論述了其加工(gōng)工(gōng)藝、加工軌跡計算(suàn)以及陰極設計等問題。

1 整體(tǐ)葉輪葉片型麵電解加工工藝分析

1.1 加工方案改進

航空發動機整體葉輪由葉片、輪轂組(zǔ)成, 其特(tè)點是葉片與輪(lún)轂結合在一(yī)起, 大直(zhí)徑整體葉(yè)輪外(wài)徑大, 通(tōng)常在500 mm~ 2 500 mm 之間, 如圖1 所示。已經試驗過用葉背修正法加工大(dà)直徑整體葉輪, 它首先以葉盆為(wéi)基準加工(gōng)出葉(yè)間通道, 再(zài)精加工葉背。從加工原理上來說, 該加工方案可行, 但從試驗結果來看, 存在(zài)的問題主要有: ¹ 葉背精加工(gōng)中一次走刀加工的餘量小, 走刀次數(shù)多, 加工效率低; º 以葉盆為基準(zhǔn)進行(háng)加(jiā)工仍然會造成葉根過切, 加工精度低。在原先的加工工(gōng)藝基礎上結合大直徑整體葉輪特點, 提出分步加工整體葉輪葉片的工藝方案。

分步法葉片數控電解加工方案是把加工分為多(duō)道工序, 通過(guò)加工仿真等技術手段對每道工序的(de)加(jiā)工區(qū)域進行恰當的劃分, 使前一道工序加工後的形狀滿足下一道電解(jiě)加工工序的加工要(yào)求,從而實現葉(yè)片的連續加工。分步法(fǎ)把葉片加工分

分步法葉片數控電解加工方案是把加工分為多(duō)道工序, 通過(guò)加工仿真等技術手段對每道工序的(de)加(jiā)工區(qū)域進行恰當的劃分, 使前一道工序加工後的形狀滿足下一道電解(jiě)加工工序的加工要(yào)求,從而實現葉(yè)片的連續加工。分步法(fǎ)把葉片加工分 為加(jiā)工葉盆、葉背和葉根3 道工序, 其優點在於:

( 1) 由於葉盆、葉背單獨加工, 就可以通過修正運動軌跡(jì)、誤差補償措施提高葉盆(pén)、葉背的型麵加工精度。

( 2) 能夠在葉(yè)盆、葉背加工中對葉(yè)根加工餘量的分布進(jìn)行規劃(huá), 使之滿足葉(yè)根加工條件, 提高葉根加工精度。

1. 2 葉盆、葉背加工方案

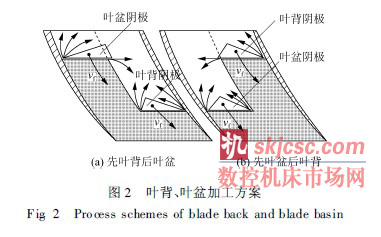

在分步法(fǎ)加工中, 葉盆、葉(yè)背和葉根的加工順序關係到該工藝能否順利進行, 因(yīn)此先要分析每道工序中存在什麽樣的加工條件(jiàn), 以此(cǐ)確定加工(gōng)順序。在葉(yè)盆、葉背加工中可選的加工順序有先葉盆後葉背與先葉背後葉盆兩種(zhǒng), 加工(gōng)過程如圖2 所示。

方案1: 先加工葉背後加工葉盆, 如圖2( a) 所示。在該方案中, 葉(yè)背加工時陰(yīn)極兩側出口(kǒu)為半敞開狀態, 電解液從(cóng)陰極底板(bǎn)中部噴出向兩側流出, 由於兩側條件(jiàn)對稱, 因此兩側出口處的壓(yā)力基本相等, 加工平麵(miàn)內的電解液供液充分, 加工條件好。加工葉盆時陰極左(zuǒ)側為半敞開(kāi)狀態, 右側為敞開狀態, 兩側出口處條件不同, 導致兩側壓(yā)力有所不同。

方(fāng)案2: 先(xiān)加工葉盆後加工(gōng)葉背, 如圖2( b) 所示。該方(fāng)案中, 葉盆的加工條件與方案1 中的葉背加工條件基本相同。葉背加工時陰極左(zuǒ)側為敞開狀態, 右側為半敞開狀態, 由於葉背處的最小傾(qīng)角約為30b, 它影響了陰極出口處的壓(yā)力, 從而影響流速。

方案1 加工葉背時, 陰極底板兩側的出口壓力基本相等(děng), 加工(gōng)條件好。加工葉盆(pén)時兩側出口壓力雖然有一定的差別(bié), 通過試驗發現隻要把底板上的出(chū)液(yè)口向左側偏移(yí), 減少兩邊的流速差(chà), 也可以加工。方案2 加工葉背(bèi)時, 陰極底板兩側(cè)出口處的壓力相差較大, 無法通過偏移出液口位置調整, 電解液大部分從敞開的一側流走, 在靠近葉背一(yī)側容易加工短(duǎn)路。所以優先選用方案1 作為葉盆、葉背的加(jiā)工方案。

1. 3 葉根加工方案

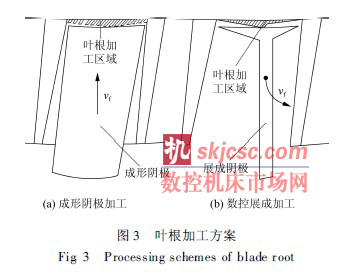

葉根形狀為圓柱麵, 采用分步法加工葉背、葉盆後實際留下(xià)的葉根(gēn)形狀與葉盆、葉背(bèi)的加工軌跡、陰極形狀有關(guān)。根(gēn)據葉盆、葉背加工(gōng)後(hòu)葉根的加工餘量分布特點, 葉(yè)根加工可選的方(fāng)案有成形(xíng)陰極加工與數控展成加工兩種。

方案1: 成形陰極加(jiā)工, 加工過程(chéng)如圖(tú)3( a) 所示(shì)。利用成形陰極加工葉根, 主要考慮的問題有葉背、葉盆(pén)加工後的餘量分布、成(chéng)形陰(yīn)極設計、陰極送(sòng)給方式。成形陰極加(jiā)工雖然運動簡單, 但(dàn)工裝設計較複雜。

方(fāng)案2: 數(shù)控展成加(jiā)工, 加工過程如(rú)圖3( b) 所示。它采用(yòng)平板陰極沿(yán)葉間通道從上到下作展成運動去除葉根餘量。在展成加工中, 必須考慮加工餘量的分布、陰極(jí)的運動軌跡, 實際加(jiā)工中還需要通過合理的加工區域劃分和葉盆(pén)、葉背(bèi)陰極/ 刀刃0角(jiǎo)度修正, 使葉(yè)根的加工餘(yú)量(liàng)呈(chéng)倒三角形分布, 中間餘量(liàng)大、兩邊少, 這樣才能使展成加工葉根的工序容易實現。

在葉根加工的可(kě)選方案(àn)中, 成(chéng)形陰極加工的陰(yīn)極型麵加工困難, 需要一(yī)套密封的夾具, 陰極需要旋轉才能進入葉間通道, 而(ér)數控展成法陰極簡單, 但運動軌跡計(jì)算相(xiàng)對複雜, 綜合考慮以上因素, 優先選用數控(kòng)展成加工方案, 即(jí)方案2。

2 葉背與葉盆加工

2. 1 運動(dòng)軌跡計算

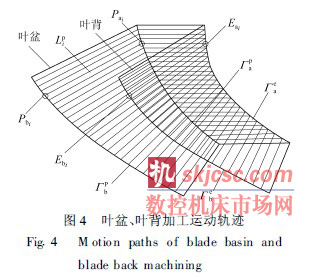

采用分步法加(jiā)工葉盆與葉背, 其加工的運動軌跡計算分別以葉盆、葉背麵為基準。運動軌跡的計算過(guò)程為: 首先采用從幾何模(mó)型(xíng)中(zhōng)提取的(de)葉背、葉(yè)盆輪廓(kuò)數據作為計(jì)算的基本數據, 對數據點進行(háng)擬合, 然後再對曲線進行離散。由(yóu)於葉盆、葉背的形狀具有相似性, 其加工運動軌跡計算方(fāng)法相同, 下麵以葉盆為例說明運(yùn)動軌跡的計算過程(chéng), 如圖4 所示。

2. 2 陰極設計

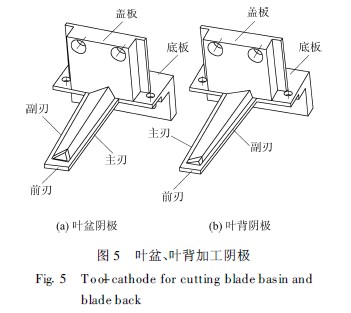

陰極設計是電(diàn)解加工的(de)關鍵。在加工區域劃分中, 已經(jīng)對葉背(bèi)、葉盆的形狀(zhuàng)進行了初步設計, 但由於葉盆、葉背分開(kāi)加工(gōng), 陰(yīn)極底麵尺寸比葉盆、葉背同(tóng)時加工的(de)陰極底麵大約減小了一半(bàn), 因此流場設計比較困難, 需要借助(zhù)於CAD、電解加工過程模擬、運動仿真和(hé)流場模擬軟件(jiàn)完成, 設計的葉盆、葉背加工陰極如圖5 所示。

葉盆、葉背陰極由蓋(gài)板、底板構成, 和葉盆、葉背同(tóng)時加工的陰極相比, 陰極作了(le)如下改進。

( 1) 主刃與底板安裝邊夾角改為90b, 方(fāng)便於加工對刀、加工誤差的補償; 通過修正前刃與主刃的角度改變了葉根餘量分布; 前(qián)刃長度、副(fù)刃(rèn)與(yǔ)前(qián)刃的夾角根據加工區域劃分大小確定。

( 2) 陰極底板上的補液口做了(le)向前延伸, 加(jiā)強了補液; 底麵上的出液口采(cǎi)用了非對稱設計, 以滿足葉盆、葉背的(de)壓力條件。

( 3) 葉背加工產生的過切不再通過修正蓋板的傾角(jiǎo)改進, 而(ér)是通過運動補償方法解決, 為小(xiǎo)截麵尺寸的葉(yè)背加工陰極(jí)流場設計創造了條件。

3 葉根加工

3. 1 運動軌(guǐ)跡計算

在葉(yè)背、葉盆加工軌跡計算中已經提取了葉

3. 2 陰極設計

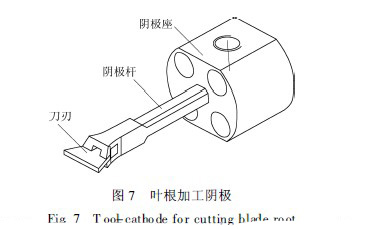

葉根加工通過陰極沿葉根(gēn)圓掃掠成形(xíng), 陰極刀刃從上到下運動過程中始終與葉根圓平行。由於葉片扭曲, 陰極(jí)運動空間狹窄, 為(wéi)了不使陰極杆與葉盆、葉背左右、上下發生幹涉, 則陰極杆所允許的截麵(miàn)尺寸較小, 設計中需(xū)要通過模(mó)擬工具檢驗運動幹涉。在加工區域劃分過程中使葉根最大加工餘量分布在中部, 並且在葉盆、葉背加(jiā)工中使葉背、葉(yè)盆陰極加工到葉根(gēn)理論位置, 兩側(cè)過渡處不需要另外加工, 這樣陰極可按(àn)葉間通道的最小尺寸(cùn)設計, 加工中主(zhǔ)要去除葉(yè)根中間餘量, 兩側(cè)去除餘量較少, 使加工滿足要求。設計(jì)的葉根加工陰極如圖7 所(suǒ)示。

4 整體葉輪電解加工試驗

4. 1 數控編程(chéng)計算

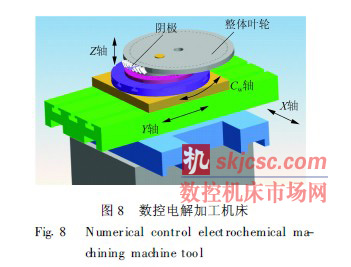

本試驗中(zhōng)利用四坐標聯動機(jī)床加工葉片, 其加工機床(chuáng)運動配置形式如圖8 所示。

機床運動軸(zhóu)包括X 、Y、Z 和C w 軸。由於機(jī)床的工作行程有限, 試驗中采用偏心法裝夾試件[ 15] , 縮短(duǎn)旋轉中心與葉片之間的距離以減少機床坐標軸的位移量, 滿足機床行程(chéng)要求。

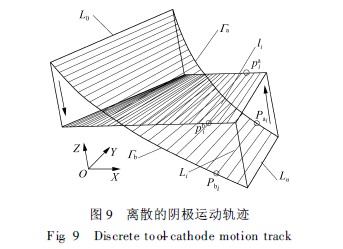

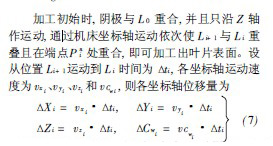

采用展成法加工(gōng)葉背、葉盆和葉根, 其編(biān)程方法基本相同。前(qián)麵討論了葉盆、葉背、葉根的控製路徑與(yǔ)運(yùn)動軌(guǐ)跡計算方(fāng)法(fǎ), 為了編程, 下一步還需(xū)要計算機床各坐標軸的位移量。如圖9 所示, 離散得到的陰極運(yùn)動(dòng)軌跡為L 0 , ,, Li , ,, L n。

4. 2 加工試驗

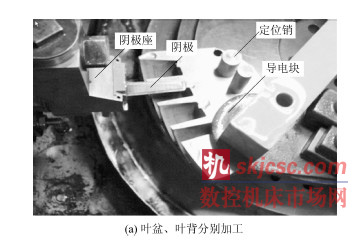

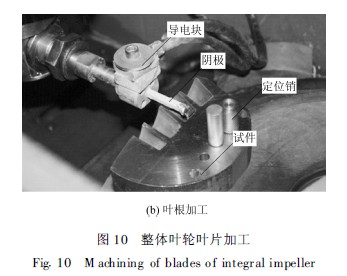

在研究過程中, 以某型航空發動機動力渦輪中的一個大直徑整體葉輪為加工對象進行數控電解加工試驗。該大直徑整體葉輪材料為GH4169, 外圓直徑(jìng)為Á 600 mm, 葉片的(de)數(shù)目為79 個。電(diàn)解加工的去除(chú)速度由實際體積電化學當量GX與電流密度決定, 當采用10% 硝酸鈉電解液時, 試驗測定的GH4169 材料的實際(jì)電化學體積當(dāng)量GX為11 48 mm3 / ( A # min) , 而2Cr13實際體積電化學當量GX 為(wéi)11 27 mm3 / ( A #min) [ 16] 。通過以往試驗與加工實(shí)踐(jiàn)可知, 電解加工(gōng)GH4169 與(yǔ)2Cr13 兩種材料時材料去除速率有一定差異, 但采用10% 硝酸鈉電解液加工(gōng)GH4169 材料與采(cǎi)用20% 的硝酸鈉電解(jiě)液加工(gōng)2Cr13 材料的過程具有一定的相似性, 故(gù)電解加工試驗常采用2Cr13 作(zuò)為(wéi)試(shì)驗材料來驗(yàn)證加工工藝方法。本試驗也采用2Cr13 來檢驗分步法加工工藝(yì)可行性及加工精度。試驗葉(yè)片的電(diàn)解加工試驗過程如(rú)圖10 所示。

加(jiā)工參數先(xiān)根據以往經驗進行(háng)初(chū)選, 再利用加工模擬軟件進行加工模擬, 獲取試驗(yàn)加工參(cān)數。本試驗選用的加工參數為: 電壓為12 V, 電解液為20% NaN O3 , 加工進口壓力為01 7 MPa, 電解液溫度為25 e 。在(zài)葉背、葉盆加工(gōng)過程電流沒有突變(biàn), 加工過程(chéng)穩定。葉根加工(gōng)過程中電流變化緩慢, 加工也比較(jiào)穩定, 全部加工過(guò)程沒有發生火花短路(lù)。

4. 3 試驗結(jié)果分析

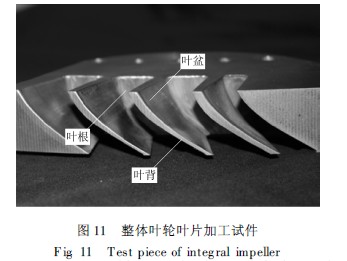

采用(yòng)分步法數控電解加工的葉片試件(jiàn)如圖11 所示, 加工表麵質量好。利用(yòng)三(sān)坐標測量(liàng)機對加工的整體(tǐ)葉輪(lún)試件葉片進行測量, 測量結果表明, 葉盆加工誤差小, 葉背加工誤差略大(dà), 其(qí)主(zhǔ)要原因是葉盆、葉背和(hé)葉根數控電解成形條件不同,它與電場、流(liú)場以及(jí)運動軌跡(jì)等因(yīn)素有關。

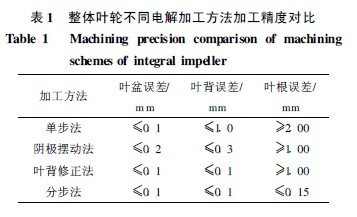

整體葉(yè)輪不(bú)同(tóng)電解加工方法加工精度如表1 所示。分步(bù)法與(yǔ)單步法等(děng)方法比較, 其優勢在於葉片加工(gōng)精(jīng)度明顯提高(gāo), 加工表(biǎo)麵質量好, 留有的葉片手工去除餘量(liàng)小, 最後(hòu)通過手工去除、拋(pāo)光等工序可達到01 06~ 01 07 mm 的加工精度(dù)要(yào)求。

5 結 論

( 1) 分步法采用葉(yè)盆、葉背、葉根(gēn)分開(kāi)加工的方案, 葉盆、葉背各自按(àn)自己的型麵計算運動軌跡與(yǔ)加工編程, 提高了葉盆、葉(yè)背的加工精度(dù); 對葉根采取了單獨加工, 解決了葉根加工過切或欠切問題, 提高了葉根(gēn)加工精度。

( 2) 所開發的仿真軟(ruǎn)件可以(yǐ)對加工區(qū)域進行合(hé)理(lǐ)劃分, 為各道工序創造最佳加工條件, 可(kě)實現各工序間的協調設計, 通過試驗證明了該工藝方法的(de)可行性。

( 3) 采(cǎi)用分步(bù)法數控電解加工大直徑整體(tǐ)葉輪(lún)試件, 加工精度有明顯提高, 證明了該方法具有進一步發展和工程應用的前景。

如果您有機床行業、企業相關新聞稿件(jiàn)發表,或進行資訊合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com