1 引言

葉輪類零件在軍工、冶金、石化、礦山等(děng)許多行業中廣泛應用,如風機、發動機葉輪、壓縮機及水泵葉輪等。葉輪型(xíng)麵的設計以流體力學和空氣動力學等理論為依據,構成符合上述理(lǐ)論的流動性(xìng)曲麵。葉輪曲麵的精度難以通過一般的加工方法和手段達(dá)到,因此,加工精度(dù)和表麵質量對葉輪(lún)性能參數有很大影響。普通葉輪多采用鑄造成型後機械(xiè)加工成型或葉片單獨加工後將葉片(piàn)與輪轂焊接的(de)方法,如圖1 所示。由於葉輪工作麵形狀(zhuàng)複雜,難以保證鑄造精度,而後續的加工工藝(yì)過程複雜。如精度要求高的葉輪,從圖紙到成品,一般都要經過多個工(gōng)序(xù)。在光整加工方麵,則是按照光(guāng)學屏幕上放大了的截麵圖曲線經過普通砂帶磨後由人工直接拋光到(dào)位,多(duō)個截麵之間的平滑過渡不易(yì)保證,廢品率高,拋光工人的勞動強度很大。拋光工人所做(zuò)工作性質單一(yī),技術含量不(bú)高。使葉(yè)輪曲麵精度難以保證,表麵質量差,難以達到設(shè)計要求(qiú)。

近十多年的數控技術迅速發展和數控(kòng)機(jī)床的廣泛使用使我國的製造技術得到很大提高。特別(bié)是五坐標軸以上的數控機床逐漸裝備到企業中,使得整體(tǐ)加工葉輪類零(líng)件成(chéng)為可(kě)能。五坐標機(jī)床功能強大、加工效率高、質(zhì)量好。五(wǔ)坐標數控加工中心在加工複(fù)雜曲麵方麵有獨到之處,是數控加(jiā)工領域研究熱(rè)點。總之,由於(yú)整體葉輪結構的複雜性,其數控加工技術一直是製造(zào)業的難點。整體葉輪如圖2。

整體銑削葉輪加工是指毛坯采用鍛壓件然後車削成為葉輪回(huí)轉體的基本形狀,在五軸數控加工中心上使輪轂與葉片在一個毛坯上一次加工完成, 滿足壓氣機葉輪產品強度要求,曲麵誤差小,動平衡時去(qù)質量較少,因(yīn)此是較理想的加工方法。

2 五軸數控加工中心

五(wǔ)軸(zhóu)加工中心具(jù)有X、Y、Z 三個移動坐(zuò)標軸和兩個轉動坐標軸。最大的優勢在於(yú)五個軸可以聯動(dòng)。對於安裝於夾具上的工件來(lái)說,合成運動可使刀具在五軸的空間內任意(yì)控製,保證了切削曲麵可加工到位(wèi),並避免了刀具對工件(jiàn)的誤切削。比三、四軸加工中心具有更廣的(de)工藝範(fàn)圍和加工精度(dù)更高(gāo)、質(zhì)量更好。五軸加(jiā)工中心特別適宜於具有大型(xíng)複雜曲麵零件的加工。

3 葉輪加工特(tè)點及工藝方案分(fèn)析

3.1 葉輪加工特(tè)點分析

(1)葉輪上有很(hěn)多葉片(piàn),葉片數按(àn)輪轂直(zhí)徑大小不同而不(bú)同,葉片有長有(yǒu)短,葉片為空間曲麵、扭曲程度高,並且有後仰的(de)趨(qū)勢,加工時刀具的相對擺動極易對相鄰葉片產生(shēng)切(qiē)削幹涉,因此刀具(jù)切削方向的(de)選(xuǎn)擇尤其重(chóng)要。另外,曲(qǔ)麵需要分段加工,應注意保證加工表麵的一致(zhì)性;(2)葉(yè)片之間的流道相對較窄,加(jiā)工空間較小,難以采用強度和剛性較好的大(dà)直(zhí)徑刀具;(3) 葉(yè)片進氣與出氣邊緣圓角曲率(lǜ)半徑變化大,使刀具和夾(jiá)具角度變化大;(4)為滿足強度的需要,葉輪輪(lún)轂與葉片之間(jiān)的過渡采用了變圓角方式,應十分注意刀具的選擇;(5)葉片屬於(yú)結(jié)構複雜(zá)的(de)薄壁件、工藝剛性差,在工藝(yì)安排上需要考(kǎo)慮多(duō)工步反複加(jiā)工葉片型麵的措施,以防加工殘餘應力所帶來的形變。(6)整體葉輪的材料一般有鋁合金、不鏽(xiù)鋼、鈦合金等,因此(cǐ)在工藝安排上應盡量考慮因材料不同所帶來的問題。

3.2 葉(yè)輪加工工(gōng)藝(yì)方案分析(xī)

整體葉輪的數控加工工藝(yì)過程主要有6 大步驟:(1)鍛造毛坯;(2)數控車(chē)削(xuē)粗加工出回轉體形狀(zhuàng);(3)五軸數(shù)控機床銑削加工葉片型麵;(4)輪轂表麵數控車削精加(jiā)工(gōng);(5)葉片型麵的(de)光整加工(砂帶磨削、手工拋光);(6)其(qí)間穿插多次熱處理和檢驗工序。

其中,五軸(zhóu)數控機床銑削加工葉片型麵工序由以下(xià)工步組成:(1)氣道開(kāi)槽粗加工;(2)氣道擴槽粗加工;(3)葉片型麵粗加工;(4)氣流通(tōng)道擴槽銑削半精加(jiā)工;(5)葉片曲麵的銑削半(bàn)精(jīng)加工(gōng);(6) 氣流(liú)通道擴槽銑(xǐ)削精加工;(7)葉片曲麵的銑削(xuē)精加工;(8)葉片及(jí)輪(lún)轂之間的(de)清根銑削。

3.3 五(wǔ)軸銑削加工的幾個關鍵(jiàn)工序分析

(1)開槽加工及切削方向的確定

葉輪的毛(máo)坯為回(huí)轉體形(xíng)狀,葉片間的氣道經粗加工開通,形成通道,為(wéi)加工葉片做好準備。開槽加工中槽(cáo)的位置宜選在氣流通道的中間位(wèi)置,多分為上下兩個部分加工,應注意兩部份刀路銜接問題。刀路平行於氣流通道,並保證槽底與(yǔ)輪轂表麵(miàn)留有(yǒu)一定的加工餘量。一般采用圓柱形玉米銑刀或圓柱形立銑刀銑削加工,由於氣道寬度不(bú)等,所以在刀具直徑方麵應在下部(bù)寬闊處(chù)采用(yòng)大直徑刀具、上(shàng)部狹窄(zhǎi)處采用小直徑刀具的方法,如圖3 所示。

(2)葉(yè)輪氣道(dào)的擴槽粗加工(gōng)及葉型粗加工

采用球頭銑刀,擴槽(cáo)及輪轂底麵粗加工在一次加工中完成,且葉型的粗(cū)加工一並完成,可以提高工作(zuò)效率。走刀方式(shì)與開槽加工方式相同。從開槽位置(zhì)開始,從中心向外緣往兩邊葉片(piàn)擴槽,擴槽加工要保證葉(yè)型為後續半精和精加工留有足夠餘量(liàng)。考慮到生(shēng)產效率,粗加工時走刀行寬(kuān)應取大些.

(3)葉(yè)片曲麵的半精、精加工

葉片曲麵的半精、精加工采用球頭銑(xǐ)刀。均采用側(cè)刃切削方式,其中,半精加工采用(yòng)如圖4 所示的環切方式,精加工(gōng)采用圖(tú)5所示的切入(rù)切出方式,以提高表麵質量。應注意每次(cì)加工的背吃刀量不宜過大,可采(cǎi)用2 到3 次以(yǐ)上的分層銑削加工。考慮到被加工表麵的加工質量,走刀行寬應取小些(xiē)。

(4)葉片及輪轂之(zhī)間的圓角清(qīng)根采(cǎi)用多種球頭銑刀(dāo),應注意刀具直徑與圓角的匹配。

4 基(jī)於UGNX6.0 的葉輪造型與加工編(biān)程

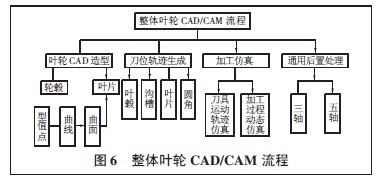

采用數控加工方法加工整體葉輪的CAD/CAM 係統結構如圖6 所示。

五軸數控加工中心加工葉輪的數控編程方法如下。

(1)打開UG NX6.0,進(jìn)入建模方式,根據葉片各截麵型值(zhí)點生成曲線,再由多條曲線光滑連接生成葉片曲麵。對葉輪進(jìn)行建模。

(2)進入加工方式界(jiè)麵,按創建程序-創建刀具-創建幾何體(幾何視圖導航器)之編程點和毛坯-創建操作,進(jìn)入可變輪廓銑加工(mill_multi_axis)方式。

(3)開槽時可變(biàn)輪廓銑對話框設置(zhì):部件幾何體設置為“幾何(hé)體”;過濾方法設置為“麵”,確定了幾何體以(yǐ)麵為(wéi)加工基準;驅(qū)動方法設置為“表麵積”,驅動曲麵為輪轂氣流底(dǐ)麵。並在表麵積對話框中設置“驅(qū)動曲麵”和“切削方向”等參數;投影矢量設置為“垂直於驅動體”;軸設置為 “朝向點”,點特征位置為輪轂氣流底麵;另外設置切削參數等項,完成開槽的刀路設(shè)置。

(4)葉片型麵銑削時可變輪廓銑對話框設置:驅動方法設置為(wéi)“表麵(miàn)積”,驅動曲麵為葉片曲麵;軸設置改為“側刃驅動體”,選擇合適的刀軸方向。其它設置與前麵相似。(5)當單(dān)個葉(yè)片的每一個加(jiā)工程序完成後(hòu),可使用旋轉複(fù)製功(gōng)能生成其餘(yú)葉片的同類加工程序。注意不可在單個葉片所(suǒ)有(yǒu)程序完成後再進行複製,否則加工順序(xù)上違背了粗、中、精加工要分開(kāi)的要求,造成過大殘餘應力。

5 葉輪數控編程實例

圖2 所示的(de)小型汽輪機葉(yè)輪(lún)產品,直徑準300mm,高60mm,材料為鋁合金。葉槽(cáo)通道最小尺寸為30mm,葉片及輪轂之間的圓(yuán)角為(wéi)R3,在(zài)選擇(zé)刀具時應(yīng)特別注意。圖7 為葉輪毛坯(pī)。毛坯(pī)由定位軸定位(wèi),上麵螺母壓緊。定位軸安裝於機床工作台上。

加工機(jī)床采用了立式五軸聯動高(gāo)速加工中心,數控機床(chuáng)主要參數X 軸行程900mm,Y 軸行程600mm,Z軸行程550mm。C 軸旋(xuán)轉範(fàn)圍0°~360°,B 軸擺動範圍-90°~90°,40 把刀位刀庫,數控(kòng)係統為(wéi)SIEMENS 840D。表1、表2、表3 分別為葉輪氣流通道粗、半精、精加工參數(shù)表,表4 為葉片與輪轂間的圓角清根加工參(cān)數。

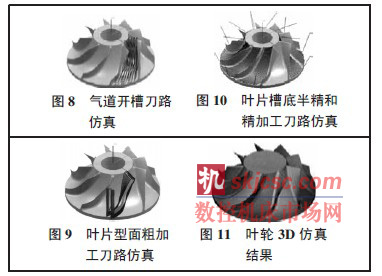

圖8 為氣道開槽刀路仿真。圖9 為葉片(piàn)型(xíng)麵粗加工刀路仿真。圖10 為葉片及輪轂圓角清根刀路仿真。圖(tú)11為葉輪3D 仿真結果。

6 結語

本文(wén)對整體葉輪的加工工藝和編程方法進行了(le)研究。一般的加工方法和三、四軸數控機床在加工(gōng)葉輪曲麵時,加工精度達不到要(yào)求。通(tōng)過五(wǔ)軸數控機床和UG 軟件的配合,可以實現整體葉輪的銑削加工,在很大程度上提高了(le)加工質量和(hé)生產效率,在五(wǔ)軸(zhóu)數控加工方法實施方麵做出了有益(yì)的探索。

如(rú)果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com