綠色(sè)製造,又稱為環境友好製造或可(kě)持續製造,是一個綜合考慮環境影響和資源消耗(hào)的現代(dài)製造業可持續發展模式。改善產品製造過程的環境友好(hǎo)性是企業實施綠色製造的重要內(nèi)容之一(yī),而產品(pǐn)製造過程(chéng)環境影響分析(xī)和評價是其(qí)中(zhōng)的有效方法之一。清單分析又是進行製造過程環境影響分析和評價的基礎,它(tā)能夠對產品製造過(guò)程(chéng)的資源消耗和(hé)環境影響數據進行量化分析。

對(duì)礦用風機葉輪加工(gōng)過程進行清單分析(xī),可以反映出葉輪加工過程資源消耗和(hé)環境影響的種類和數(shù)量,從而發現(xiàn)葉輪加工過程中對環境影響(xiǎng)最大或者較大的一些(xiē)階段,為新(xīn)葉(yè)輪的設計和改進提供(gòng)一定的理論依據(jù),使葉輪更具有環境優勢(shì),也為以後礦(kuàng)用風機葉輪(lún)加工過程(chéng)的資源(yuán)環(huán)境屬性綜合評(píng)價和工藝路線選擇提供數據和決策支持,以及為標準化清單數據庫(kù)的建立提供科學可靠的信息資源。

清單分析的關鍵(jiàn)是數據的采集。由於葉輪是由一係列(liè)工序環節組成的,對葉輪整個(gè)加工(gōng)過程進行清單數據的采(cǎi)集就可以離散成對每個工序環節進(jìn)行數據采集,而每個工(gōng)序環節可以(yǐ)看作為一個輸入(rù)(Input) - 加工(Process) - 輸出(chū)(Output) 的過程,為此先建立每個工序的IPO 過程模型,基於工序IPO 過程模型,製定工序清(qīng)單分析表格,然後進(jìn)行工序清單數據的采集。

1 礦用風機葉輪加工過程各工序環節IPO 模型的建(jiàn)立

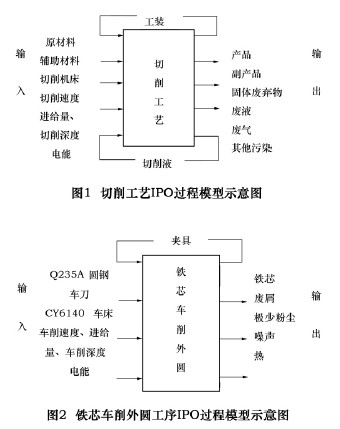

葉輪加工過程是由一(yī)係列工序環節組(zǔ)成的,根據國家機械製造(zào)工藝分類標準JB /T5992 - 92,葉輪加工過程各工(gōng)序可以歸為(wéi)切削、焊接、壓力(lì)加工、鑄造4 種工藝類型。文獻[5]中構建了4 種工藝類型的IPO 過程模型。圖1 為切削工藝的IPO 過程模型。輸入包括原材料、輔助材(cái)料、能(néng)量、工裝、加(jiā)工設備(bèi)以及工藝參數等;輸出包括產品、副產品、廢(fèi)氣、廢液、固體廢棄物和其他汙染形式的(de)排放(如噪聲、振動等) 等。對於同一工藝類型中的各具體工序,由於具有相似的物理化學特性以及資源消耗與環境影響屬性,所以其IPO 過程模型的建立可以從工藝類型的IPO 過程模型中派生出來。例如(rú):鐵芯車削外圓工序的IPO 過程模型就可以從(cóng)切削(xuē)工藝IPO 過程模型(圖1)中派(pài)生出來(圖(tú)2)。

2 基於工序IPO 過程模型的清單分析表格的建立及數據采集

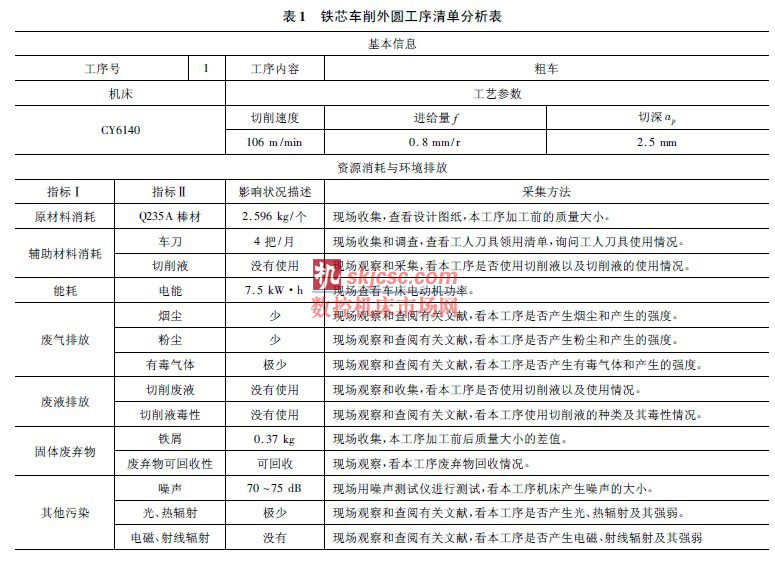

根據工序IPO 過程(chéng)模型可(kě)以建立工序清單分析表格,鐵芯車削外(wài)圓工序的清單分析表格可如表(biǎo)1 所示(shì)製定。清單分析表格中(zhōng)的環境因子分為(wéi)2 層。第1 層是目標層環(huán)境因子,屬於工藝過程的環境影響共性因子。一般(bān)地,根據資源(yuán)消耗種類及汙染物種類或(huò)影響(xiǎng)對象可以將(jiāng)加工過程目(mù)標環境因子劃分為原材料消耗、輔助材料消耗、能源消耗、廢氣排放、廢(fèi)水排放、固體廢棄物或其他汙染物排放( 如振動、輻射和(hé)噪聲等)。第(dì)2 層是(shì)指標層環境因子,與具體工序有關。環境因子的層次性與IPO 模型的層次性具有對(duì)應關係,工藝類型的IPO 模型對應目標層環境因子;每個工序的IPO 模(mó)型(xíng)對應指標層環境因子。同理可製定葉輪加工過程中其他具體工序(xù)的清單分析表格(gé),所有清單分析表格中擁有相同的目(mù)標層影響因子和個性化的指標層影響因子。

製定了工序清單分析表格,就可以進行物料消耗和環境影響數據的采集。因為清單分析(xī)數據的準確性直接關係到(dào)影響評價結果(guǒ)和方(fāng)案決(jué)策的可靠(kào)性,因此(cǐ)清單分析表格中列出了數據的采集方法。葉(yè)輪(lún)加工過程的清單數(shù)據主要通過如下方法獲得:(1) 現場觀察葉輪的生產情況;(2)調查企(qǐ)業(yè)的物料供(gòng)應定額、各種統計、報表等;(3)查閱有(yǒu)關文(wén)獻和(hé)國家規定的某些相關標準等;(4)根據葉輪設計資料進行計算。

3 葉輪加工過程清(qīng)單數據(jù)

采用以上方法就可以獲(huò)得葉輪加工過程各工序環(huán)節(jiē)的物(wù)料消耗和(hé)環境影響清單。由於葉輪加工過程工序環節較多,因此可以按葉輪生產工藝流程劃分為若幹個便於數據(jù)收集的單元過程,一個單元過程可包含一個或多個工序環節。然後(hòu)將各個單(dān)元的清單(dān)按功能單位(1 台風機的葉輪) 進行換算(suàn),並分類(lèi)匯總即(jí)可得到整個葉輪加工過程(chéng)的清單數據。

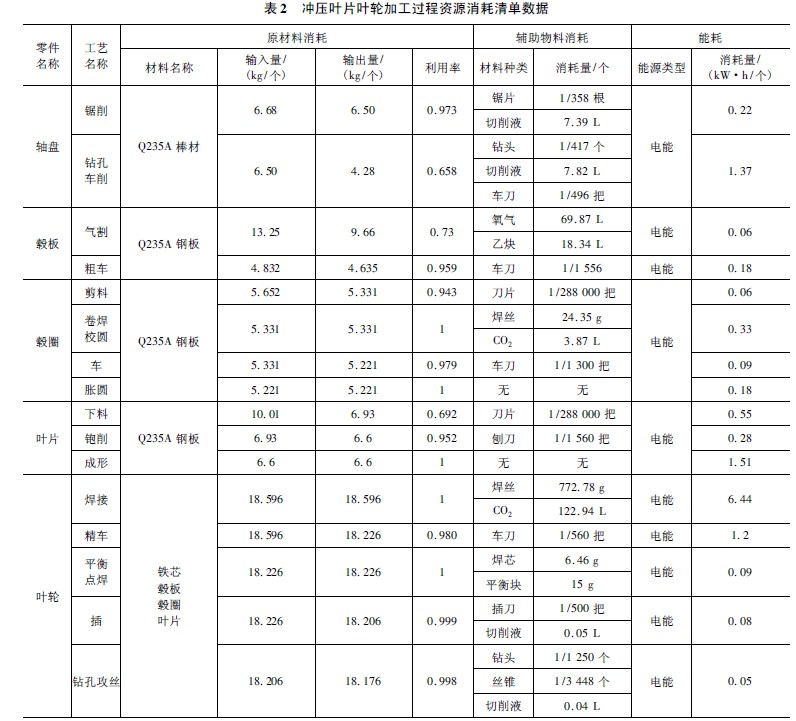

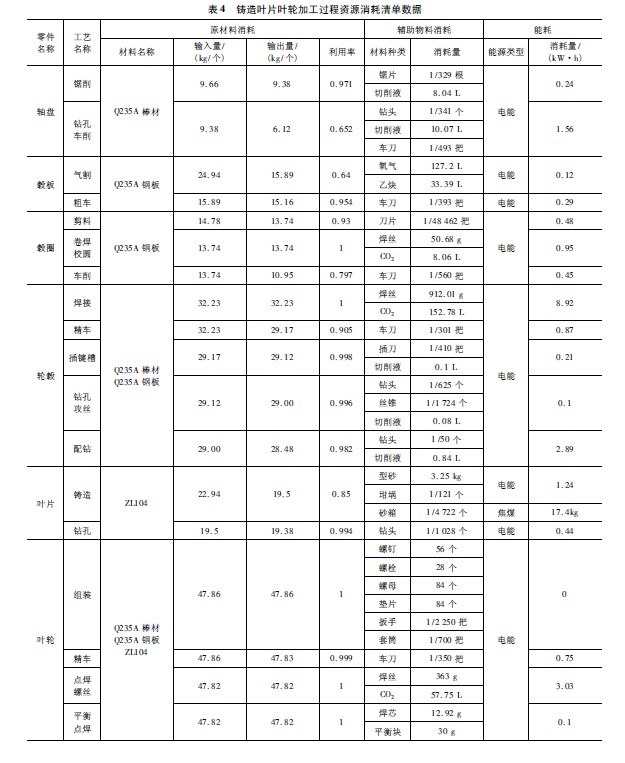

由於礦用風機品種和規格比較多,資源消耗和環境影(yǐng)響(xiǎng)不一樣(yàng),不同企業間的生產水平也有很大差異(yì)。為了便於比較,我們選取某廠(chǎng)生產的性(xìng)能參數相(xiàng)似,葉片既可通過鋼板衝壓成形,也可通過鋁錠鑄造成(chéng)形(xíng)的No6. 0 /2 × 15(No6. 0 表示葉輪的直徑為0. 6 m;2 × 15表示風機級數(shù)為2 級,單(dān)台電動機(jī)功率為15 kW)風機葉輪加工過程(chéng)作為研究對象。其資源消耗和環(huán)境影(yǐng)響清單數據分別如表2 ~ 5 所示。

4 葉輪加工過程清單分析

從表2 ~ 5 葉輪加工過程的清單數據(jù)中可以分析得出:衝壓(yā)葉片葉輪:(1) 原材料總消耗量為44. 33 kg, Q235A 棒材消耗為6. 68 kg,Q235A 板(bǎn)材消耗為37. 65kg。棒材消耗中軸盤鑽孔、車削階段材料利用率最低,為65. 8%,板材消耗中葉片剪切、衝壓下(xià)料(liào)和(hé)轂板氣(qì)割下(xià)料(liào)階段材料(liào)利(lì)用率也(yě)較低,分別為(wéi)69. 5% 和73%。(2)輔助物料消耗主要是焊絲、CO2氣體、氧氣、乙炔和切(qiē)削液的消耗。焊絲消耗量為1. 47 kg,CO2氣體(tǐ)消耗(hào)為233. 94 L,氧氣消耗為69. 87 L,乙炔消耗為18. 34 L,切削液消耗(hào)為15. 39 L。焊絲和CO2氣體主要消耗(hào)在葉輪焊接階段,且消(xiāo)耗量分(fèn)別為1. 43 kg 和227. 7 L,分別(bié)占焊絲(sī)和CO2氣體總(zǒng)消耗量的97% 和97%;切削液主要消耗在軸盤鋸削和鑽孔2 個工藝階段,分(fèn)別為7. 39 L 和7. 82 L,也是廢(fèi)液的主要來源,其(qí)消耗量分(fèn)別占切削液總消耗量(liàng)的48% 和51%。(3)電能(néng)消耗為21. 65 kW·h,且主(zhǔ)要消耗在葉輪(lún)焊(hàn)接工藝階段,消耗(hào)量為12. 84 kW·h,占總能量消耗的59%。(4)廢氣包括(kuò)粉塵(chén)、煙塵和有毒氣體的(de)排放,主要由焊接和氣割工藝產生;(5) 廢液主要是切削液的排放。(6)固體廢棄物包括12. 76 kg 的切屑、少量熔(róng)渣和焊(hàn)渣,葉片剪切、衝(chōng)壓下料階段切屑(xiè)最(zuì)多,占總(zǒng)切(qiē)屑的37%,但切(qiē)屑一般都可回收利用。(7) 其他汙染包(bāo)括各工序中產生的噪聲,以及轂板氣割下料、轂圈和(hé)葉輪焊接、點焊平衡塊時產生的(de)光、熱、電磁(cí)和射線輻射。剪切、卷、焊、校圓、脹(zhàng)圓以及鑽(zuàn)孔、攻絲工序中噪聲(shēng)都在80 dB 以上。

鑄造葉片葉輪:(1) 原材料總(zǒng)消耗量為72. 32 kg, Q235A 棒材消耗為9. 66 kg,Q235A 板材消耗為39. 72kg,ZL104 消耗為22. 94 kg。棒材消耗中軸盤鑽孔、車削階段材(cái)料利(lì)用率最低,為65. 2%;板材消耗中轂板氣割下料(liào)階段材料利用率低,為64%。(2) 輔(fǔ)助物料消耗(hào)主要(yào)是焊絲、CO2氣體、氧氣、乙炔、切削液和型砂的消(xiāo)耗。焊絲(sī)消(xiāo)耗量為1. 33 kg,CO2氣體消耗為218. 59 L,氧氣消耗為127. 2 L,乙炔消耗為33. 39 L,切削液消(xiāo)耗為19. 13 L,型砂為3. 25 kg,焊絲和CO2氣體(tǐ)主要消耗在輪轂焊接階段,且(qiě)消耗量分別為0. 91 kg和152. 78 L,分別占焊絲和CO2氣體總(zǒng)消(xiāo)耗量的68%和70%;切削液主要消耗在軸盤鋸削和鑽孔兩個工藝階段,分別為8. 04 L 和(hé)10. 07 L,也是廢(fèi)液的主要(yào)來源,其消耗量分(fèn)別占切削液總消耗量的42% 和53%。 (3) 能源消耗包括電(diàn)能和焦(jiāo)煤的消耗,電(diàn)能消(xiāo)耗為40. 04 kW·h,焦煤消耗為17. 4 kg。電能主要消耗在輪轂焊接工藝(yì)階段,消耗量為8. 92 kW·h,占電能消(xiāo)耗(hào)量(liàng)的22%。(4) 廢氣包括粉塵(chén)、煙塵和有毒氣體的排放,主要由焊接、鑄造和氣割工藝(yì)產生。(5) 廢水主要是切削液的排放。(6)固體廢棄(qì)物包括20. 07 kg 的切屑和12. 48 kg 鑄造過程中(zhōng)產生的各種廢渣(zhā)、少量熔渣和焊渣。轂板氣割時產生的切屑占總切屑的45%,鑄造過程(chéng)中產(chǎn)生(shēng)的各種廢渣約占總固體廢棄物的30%。(7)其他汙染中包括各工序中產生的噪(zào)聲,以及轂板氣割(gē)下料、轂圈和輪轂焊接、點焊平衡塊和鑄造時產生的光、熱、電磁和射線輻射。其中剪切、卷(juàn)、焊、校(xiào)圓(yuán)、鑄(zhù)造工藝階(jiē)段產生的噪聲在80 dB 以上。

從2 種風機葉輪物料消耗和環境排放的統計分析可以得出:2 種葉(yè)輪軸盤加工階段切削液消耗最多,同時也是廢液(yè)的主要來源,軸盤鑽孔、車削(xuē)工藝階段材料(liào)利用率最低,產生的廢屑也較多,這(zhè)時如(rú)果將圓鋼改為(wéi)內徑合適的管材,既可減少材料消耗提高材料利用率,也可減少鋸削、鑽(zuàn)孔加工時(shí)間,從而節約能源、減少切削液(yè)的消耗和廢液(yè)排放。葉(yè)輪在轂板氣割下料時材料利用率也比較(jiào)低,可以采取(qǔ)跟其他零件配合下料的方式來提高材料的利用率減少固體(tǐ)廢棄物的產生。輔助物料消耗中焊絲和CO2氣體消耗都比較多(duō),電能也主要消耗在焊接階(jiē)段(duàn),這主要是因為(wéi)CO2氣體保護焊時易產生飛濺(jiàn),為此可以通過選擇正確的焊接參數,在氣體中加入Ar,在焊接回路中串聯適度的電感,采用低飛濺率焊絲等方法來減少(shǎo)焊接過程中焊絲隨熔化金屬飛向熔(róng)池之外的飛濺,有效提高熔敷效率(lǜ)和焊接生產率,從而減少焊材(cái)、氣體和焊接電能的消耗(hào)。從現場中還了解(jiě)到葉輪加工過程中有些噪聲是人(rén)為引起(qǐ)的,例如,轂圈脹圓時,由於操作人員隨手亂丟轂圈,引起轂圈與轂圈(quān)之間的碰撞,從而引發很大的噪聲,對於這類人為(wéi)引起(qǐ)的噪聲隻要采取(qǔ)合適的措施就能避免。

鑄造(zào)葉片葉輪加工過程中產生(shēng)的固體廢棄物是(shì)衝壓葉片葉輪加工過程的(de)2 倍多;氧氣、乙炔和電能的消耗(hào)差不多是它的2 倍(bèi);除焊絲、CO2氣體外,Q235A 板材、Q235A 棒材、切削液的消耗也要多些;此(cǐ)外鑄造葉片葉輪加工過程中還有(yǒu)鑄鋁、焦煤、螺釘、螺母、螺(luó)栓的消耗。究其原因有兩個:一(yī)是葉片是小批量鑄造生產,鑄造過(guò)程中焦(jiāo)煤(méi)消耗多,因為熔(róng)煉鋁采用的是熱利用率低的地坑式坩堝爐,其(qí)熱利用率隻有0. 05 ~ 0. 08,為了要維持爐子的正常工作,需增(zēng)加每爐次焦煤消(xiāo)耗量的1 /3,因而熔煉金屬時(shí)產生的煤渣多。所以,為(wéi)了減少焦煤的消耗,減少廢氣和廢爐渣對環境的汙染,有必要改進(jìn)金屬熔煉方(fāng)法,如采用節能型的熔鋁電爐,熔化1 t 鋁隻需700 kW·h 左右,而這裏熔化1 t 鋁平均要0. 8 t 焦煤,相當於4 500 kW·h 左右發出的(de)熱量。另外,還可以通過改進技術和提高批量生產來改善葉片在(zài)鑄造過程(chéng)中的物能消耗和環境排放,因(yīn)為批量越大(dà),單位葉片(piàn)鑄造周期會相應縮短,資源消耗和環(huán)境排放就會降低。二是由於衝壓葉片與輪轂是同種材料(liào),焊接性能好,當葉片(piàn)與輪轂采用焊(hàn)接聯接時,隻有1 塊轂板和1 個轂圈;而鑄造葉片采用的是(shì)鑄鋁材料,葉片與輪轂(gū)材料不同,不能采(cǎi)用一(yī)般的焊接方法聯接起來,所以葉片要通過葉柄與輪轂用螺釘、螺栓、螺母和墊片來固定,所以每個葉輪有2 塊轂板和2 個轂圈,生產工序也相應增多,從而引起此種葉輪物能消耗和(hé)環境排放增多。在這種情況下,可以采取開發鋁鋼異種材料焊接材料或葉片采用焊接性(xìng)能好的(de)鑄造材料(如鑄鋼等)來提高葉片與輪轂的焊(hàn)接性能,簡化鑄(zhù)造葉(yè)片葉輪結(jié)構,減少加工(gōng)工序,從而減少鑄造葉片葉輪的物料消耗(hào)和環境排放。

5 結語

利用同(tóng)一工藝類型中的各具體工序具有相似的物理(lǐ)化學特性以及資源消耗與環境影響(xiǎng)屬性的特點,以鐵芯車削外圓具體工序為例詳(xiáng)細說明了IPO 過程模型的建立、清單分析表格的製定、資源消耗和環境影(yǐng)響狀況的描述和數據采集,並(bìng)詳細說明了數據的來源。最後就2 種葉輪的清單數據進行了詳細的分析(xī),比較了2 種葉輪資源消耗和環境影響的差異,找出了造成這種差異的原因(yīn),並提出(chū)了具體的改進措施。這樣不僅為葉輪加工過程降低資源消耗、減少噪聲和粉塵對車間環境的汙染,以及對(duì)人體的危害提供了數據參考;同時也為其他產品(pǐn)生(shēng)產過程降低(dī)資(zī)源消耗、減少環境汙染、實現清(qīng)潔化生產等(děng)提供了理論(lùn)基礎。

如果您有(yǒu)機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com