WMEM|整體葉盤先進製造技術應用與發展

2019-5-10 來(lái)源:轉(zhuǎn)載 作者:-

摘要:國外航空發動機研製應用(yòng)了大(dà)量高端裝備及製造技術。本文以國外整體葉盤發展為切入點,介紹了航空發動機部分先(xiān)進製造技術的應用現狀及發展方向。

整體葉盤是(shì)航空發(fā)動機的重要轉動部件,在離心力、氣動力等多變載荷下工作。為提升氣動性能以及保證服役周(zhōu)期,國外整體(tǐ)葉盤帶有彎掠特征的複雜葉片構(gòu)型,采用鈦合金、高溫合金等難加工材(cái)料,形(xíng)位精度及尺寸公差嚴,加工表麵完整性要求高,材料去(qù)除量大。國外整(zhěng)體(tǐ)葉盤加工(gōng)采用了高精度、高效率、高可靠性的先進製造技術。

一、數控加工技術

國外航空領域不斷采用高端裝備和(hé)高新技(jì)術來解決整體葉盤複雜葉(yè)型高效能加工難題,采用了從加工工藝到工藝裝備的整體(tǐ)解決方案。新材料、新工藝不斷推動著整體葉盤製造技術的進步。

1.銑削(xuē)與自動(dòng)拋光技術

高精度尺寸及形位公差要(yào)求,大扭轉、長薄壁的空間曲麵葉片構型,鈦(tài)合金、高溫合金等難切削(xuē)的工件材料,要求整體葉盤葉型(xíng)銑削技術(shù)具有高效、精密、安全、低成本(běn)等特點。通用五坐標加工中(zhōng)心已不能完全滿足整體(tǐ)葉盤質量、效率與成(chéng)本方麵的綜合(hé)需求。由於整體葉盤在航(háng)空發動(dòng)機上的廣泛應用,促使整體葉(yè)盤新型專用(yòng)數控機床、刀具係統、工藝裝備與相應(yīng)編(biān)程軟件、加工工藝的綜合(hé)進步。

整體葉盤葉型加工(gōng)工藝應以提升銑削精度和加工表麵質量為要點,保證葉片幾(jǐ)何精度與物(wù)理性能。整體葉盤葉(yè)片薄長,氣流通道空間狹(xiá)窄,葉型(xíng)截麵曲率在前後緣區域變化劇烈。葉型(xíng)銑削加工方案注重增強(qiáng)葉片實時加工剛性,減小葉片加(jiā)工變形,控製刀軸矢量變化,維(wéi)持切削力(lì)基本平穩。國外整體葉盤加工主要采用型腔填充減振材料以及粗精(jīng)混合加工方案,采用高性能、長耐用度刀具刀柄(bǐng)係統(見圖1),有效(xiào)增強銑削過程中的葉片剛性,對保證(zhèng)前後(hòu)緣形狀與葉片輪廓度起到重要作用。

國外加工整體葉盤的五軸聯動加工中心向高速度、高(gāo)精度、智能(néng)化(huà)方向發展,具有(yǒu)如下特點:

(1)高動態性能。部分線性軸采用直線(xiàn)電機驅動,線性軸加速度可達(dá)0.8g以(yǐ)上,轉動軸采用力矩電機直接驅動,提高轉動軸加速性能(néng)和重複定位精度,保證多軸聯動精度,提升加工表麵質(zhì)量。

(2)高主軸轉速。加工中心配備高速(sù)銑電主軸(見圖2),可以在低轉速時以高扭矩、大切深的方式進行粗加工,在高轉速時以大進給、小切深的方式進行精加工。高(gāo)速銑電主(zhǔ)軸采用油氣潤滑及油霧潤滑等潤滑方式。

(3)智能監測功能強。加工中心(xīn)具有在線測量分析、切削振動監測、刀具壽命監控、主軸斷電回退(tuì)、主軸溫度補償、碰撞監控急停、故障自診斷與智能報(bào)警等功能,有效提高整體葉盤(pán)加工可靠(kào)性與安全(quán)性。

(4)驅動參數優化與機床誤差修正準確快(kuài)捷。深度開發機床數控係統,方(fāng)便進行人機交互,結合葉盤加工特點,可進行RTCP精度檢測、坐標(biāo)軸運動特性分析與伺服係統驅動參數調整。不同葉盤零件重量差異較大;同一葉(yè)盤從葉片毛坯狀態加工至葉片最(zuì)終成型狀態,重量不斷變化。可對承載零件的轉動(dòng)軸驅動參數進行優化,提高動態響應性能,使各軸動態響應特性達到最佳(jiā)匹配狀態,降低機床路徑跟隨誤差。整體(tǐ)葉盤葉型銑削對環境溫度恒定性要(yào)求高,在加工中(zhōng)心長時間加工運轉以及環境溫度變化較(jiào)大(dà)時,可采(cǎi)用球杆儀等(děng)工具準確分析和補償機床各(gè)軸運動誤差,保證對刀數據準確性,提高葉身及流道加工精度。

加工(gōng)環境溫(wēn)度變化(huà)、機床冷熱狀態(tài)轉變、不(bú)同規格刀具(jù)加工(gōng),這些因素使葉片(piàn)部位難以避(bì)免地產生接刀痕、局部銑削(xuē)缺陷。此外,整體葉盤加工表麵質量要求較高(gāo),在前後緣一定距離內不允許出現橫向加工痕跡;葉身型麵表麵(miàn)粗(cū)糙度等級高,葉身型麵、流(liú)道麵與葉根圓角需要光順圓滑轉接。在整體葉盤葉型銑削後,通過柔性機器人或多軸聯動磨拋(pāo)機床,采用砂帶、砂輪(lún)、拋(pāo)光輪等磨具對整體葉盤葉片及流道進(jìn)行自動化拋光。

國外整體葉盤全型(xíng)麵、多要素自(zì)動(dòng)化(huà)數(shù)控磨拋技術,處(chù)於不(bú)斷發展和完善之中。自動化拋光設備在磨拋介質選型、磨(mó)拋參數選擇、加工精度控製、運動路徑規劃等(děng)方(fāng)麵有待(dài)進一步研究。對於大扭轉、長懸伸、窄間距的整體(tǐ)葉盤,葉片前後緣、葉根圓(yuán)角與流(liú)道麵一(yī)直是自(zì)動化拋光的難(nán)點,在(zài)葉盆(pén)、葉(yè)背等開敞性好、曲(qǔ)率變化小的(de)區(qū)域可基本實現(xiàn)自動化拋光。現階段主要通過優化銑削策略,控製表麵粗糙(cāo)度與接刀痕大小,再采用自動化拋(pāo)光設備去除接刀痕跡或局部銑削缺(quē)陷,降低表麵粗糙度值,保證葉片型麵尺寸(cùn),防止過拋、欠(qiàn)拋,尤其避免前後緣出現削邊、平頭、尖邊等問題。整體葉(yè)盤自動化拋光(guāng)技術將向柔(róu)性隨形加工、自(zì)適應局部拋修、磨拋與檢測一體化方向發(fā)展。

2.程序分析與(yǔ)優化技術

整(zhěng)體葉盤銑削加工屬於強(qiáng)時變工況。在加工曲麵光順性差(chà)、切削力非線性劇烈(liè)變化、加工參數匹配(pèi)性欠佳等條件下,葉身型麵容易出現振紋(wén)、凹坑等問題,銑削過程容易存在(zài)主軸功率過大、刀具異常振動等現象。在葉盤正式加(jiā)工前,需要反複迭代試驗,試驗周期長,調試難度大。整體葉盤(pán)加工可利用專業軟件與儀器來優化數控銑削程序,縮短加工周期,提高加工表麵質量(liàng)。

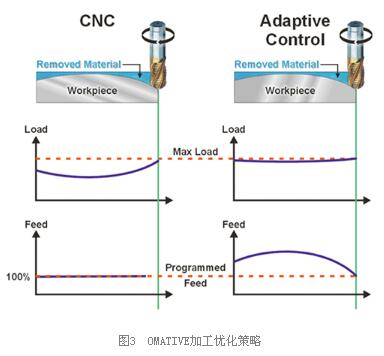

基於均衡切削力、均衡主(zhǔ)軸功率的原則,整體葉盤葉型銑削程序可通過Production Module切削工藝(yì)分析(xī)軟件、OMATIVE自適應控製係統等(děng)工(gōng)具進行優化(見圖3)。通過(guò)綜合(hé)分析機床、刀具、工件與程序,優化整體葉盤葉型銑削程序(xù)中的切削參數數據,降低切削力峰值,平衡主軸負載,提高加工效率,延長刀具壽命,保證加工過程平穩,使數控(kòng)機(jī)床工作在最佳(jiā)的加工狀態。在整體葉盤葉型精銑時應適當避免進給速度的頻繁變化,保持加工表麵質量(liàng)的一致性(xìng)。

整體葉盤葉型高速銑削加工時,機床幾何軸運動速度及方向不斷改變,刀軸矢量快速變化,引起葉片加工表麵出現(xiàn)條狀紋理、顫(chàn)紋等問(wèn)題。國外部分葉盤(pán)加工專用軟件可對機床運動狀態進(jìn)行測試記(jì)錄,識別各運動軸換向點(diǎn),計算各運動軸速度、加速度以及加(jiā)加速度,分析葉型銑削加工是否超出機床運動性能極限,進而優化葉(yè)型銑(xǐ)削程序(xù)。按整體葉盤加工狀態(tài),在機(jī)床主軸上裝載特定刀具並空(kōng)運行銑削(xuē)程序,CUTPRO切削動力學分析軟件可分析葉型銑削顫振(zhèn)穩(wěn)定域,通過調整(zhěng)主軸轉速與進給速(sù)度,提高刀具懸伸、主(zhǔ)軸轉(zhuǎn)速與切削力匹配度,預防刀(dāo)具(jù)振動,提高加工表麵質量(liàng)。

3.自適應加工技術

自適應加工技術能夠自動適應零件形狀進行加工,在國外摩擦焊葉盤精密成形銑削及整體葉盤修複領域具有廣泛應用。

線性(xìng)摩(mó)擦焊技術適用於(yú)加工大扭(niǔ)轉、長懸伸(shēn)整體葉(yè)盤,可以節省(shěng)毛坯(pī)材(cái)料,縮短(duǎn)銑削加工(gōng)周期。采用線性摩擦焊技術將多個葉片焊接到(dào)輪轂的輪緣位置後(見圖(tú)4),需要將焊接工藝台等多餘材料去除。焊接式葉盤所用葉片實際形狀不盡一致,受焊接精度限製各葉片在焊接(jiē)後位置不(bú)盡一致,需要采用自(zì)適應加工技術(shù)針對各葉片進(jìn)行個性化精密數控銑削。

整體葉盤采用(yòng)葉(yè)片與盤體一體化結構,並出現了多級整體葉盤焊(hàn)接結構、葉盤與軸頸焊接結構等更加複雜的整體式結構,製造成本更高,加工周期更長。

葉片局部區域受到外物損傷或疲勞斷裂後,需要采用補片焊接與自適應精密銑削加工等方法進行修複。在精密銑削時(shí)必須基於葉片實際(jì)狀態進行自適應加工。

自適應加工技術需(xū)要采用數字化測量技術,檢(jiǎn)測整體(tǐ)葉盤待加工葉片的(de)實際形狀和位置,基於(yú)檢測數據與理論模型構建自適應加(jiā)工工藝模型,確定銑削基準,計算刀具軌跡(jì),保證加工後相關部位盡量接近理論設計模型並光順接平。國外在該領域已有較成熟的(de)自適應加工軟件與製造工藝。

德國BCT公司(sī)的(de)自適應加工技(jì)術、瑞(ruì)士斯達拉格集團TTL公司自適應加工編程軟件已分別應用於MTU公司、羅羅公司的整體葉盤(pán)自適應加工。自適(shì)應加工工藝模型(xíng)構建方法、自適應銑削策略設計是整體葉盤自適應加工技術研究與工程化應用(yòng)的重點。

二、葉片測量技術

整體葉盤的加(jiā)工質量對飛機發動機的氣動(dòng)性能以及服役(yì)周期影響甚大(dà),需要對葉片部位的型麵和形位精度進行高精度、高效率的檢測評價。整體葉盤葉片采用三元流設計,葉片前後緣逐步采(cǎi)用(yòng)高階(jiē)拋物線形,前後緣尺寸薄小且曲率變(biàn)化大,葉身型麵為複雜的空間自由(yóu)曲麵,葉片間氣流通道(dào)窄小,而整體葉盤葉片數量及檢測(cè)項目眾(zhòng)多。整體葉盤檢測需要具有高(gāo)精度、高效率以及高可靠性(xìng)。

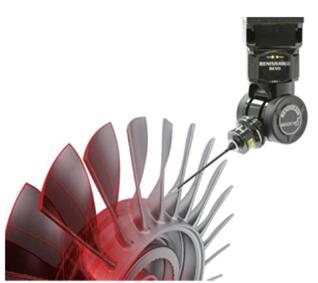

整體葉盤檢測包括測量路徑規劃、數據采集、模(mó)型配(pèi)準、數據處理與誤差評定(dìng)等基本過程。國外整體(tǐ)葉盤檢測目前主要采用接觸式坐標測量技術,並逐步采用(yòng)非接觸式掃描測量技術。在整體葉盤接觸式測量中,通常采用兩(liǎng)種方案:

(1)采用配置精密轉台的高精度三(sān)坐標測量機實現四軸聯動,進行點(diǎn)接觸式測量。

(2)采用配置多軸測座及高精度接觸式掃描測頭進行測量。雷尼紹公司的五軸(zhóu)測座和無級變速測頭係統在坐標測量機上能(néng)實現高精度、超高速掃描測量(見圖5)。

整體葉盤非接觸測量技術主要采(cǎi)用光學掃描測頭,測量速度快、采(cǎi)樣頻率高,避免接觸式掃描引入的餘弦誤差。國外高端檢測設備廠家的光學三維測量係統能高效(xiào)高精(jīng)度地完成整體葉盤非接觸式檢測,提供完(wán)整的誤差分析和評價結果。目前,相比非接觸式測量技術,接觸式三坐標測量技術具(jù)有更高的可靠性和測量精度。

整體葉盤主要檢測和評定葉片上若幹等高截麵的加工情況,後續將向整體型麵(miàn)誤差評定以及加工誤差可視化方向(xiàng)發展。為分析加(jiā)工誤差及改進(jìn)加工質量,保證空氣動力學性能,專業測量軟(ruǎn)件將注重分析統計功能開發,將已有檢測數(shù)據錄入專用數據庫,方便查詢和(hé)分(fèn)析(xī)各檢測項目的誤差分布規律。

三、表麵強化技(jì)術

作為航空發動機壓氣機(jī)單元體中的轉動部件,整體葉盤在高(gāo)溫、高(gāo)壓和高轉(zhuǎn)速的工況下運轉,容易出現疲勞(láo)斷裂。大量疲勞(láo)破壞故障表明,多(duō)數疲勞斷裂始於(yú)零件表層,加工表麵質量成為影響整體葉盤疲勞強度的重要因素。采用抗疲勞表麵強化技術,提高加工表麵完整性,增強整體葉盤疲勞強(qiáng)度,對保證整機使用性能以及服役壽命(mìng)具有重要意(yì)義。

國外整體葉盤通常采用磨粒流加工、振(zhèn)動光飾、噴丸強化、激光噴丸等加工技術,提高葉片部位加工表麵(miàn)完整性。磨粒流加工與振動光飾通過(guò)減小加工(gōng)刀痕深(shēn)度及銳度,降低應力集中程度(dù),提高表麵粗糙度等級,來改善加工表(biǎo)層狀態。噴(pēn)丸強化、激光噴丸通過在加工表層產生塑形變形,引入殘餘壓(yā)應力,細化晶粒組織,提(tí)高位錯密度,抑製或延緩疲(pí)勞裂紋的萌生(shēng)及擴展,增強整(zhěng)體葉(yè)盤疲勞抗力。國外整體葉(yè)盤表麵強化技(jì)術主要在(zài)提高表麵強化能力、葉片強化加工變形控(kòng)製與(yǔ)補償等方麵開展研究。

四、結語

先進製造(zào)技術是航空(kōng)發動機研製的重要支(zhī)撐。作為航空發(fā)動機的重要轉動部件,整體葉盤加工始終追求(qiú)高質、高效、低成(chéng)本目標。在製造技術日新月異、航(háng)空產品不斷升級的大背(bèi)景下,整體葉盤加工技術將(jiāng)不斷提(tí)升。

來(lái)源:《世界製造技術與裝備市場(WMEM)》雜誌 楊萬輝 徐新發 楊金發 中國航發沈陽黎(lí)明航空發動機有限責任公司

投(tóu)稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本(běn)網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本(běn)網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月(yuè) 金(jīn)屬切削機床產(chǎn)量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷(xiāo)量情況(kuàng)

- 2024年(nián)10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床(chuáng)產量數(shù)據

- 2024年10月(yuè) 金屬切削機床(chuáng)產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新(xīn)能源汽(qì)車產量數據

- 2028年8月 基本(běn)型乘用車(轎車(chē))產量數據