模具型腔零件數控加工工藝的設計

2019-1-18 來源:江蘇建築職業技術學院(yuàn) 徐州市模具新技術(shù) 作者:黃繼戰 康力 範玉 李憲軍 陳(chén)波濤

摘 要:在模具型腔零件工藝分析的基礎(chǔ)上,設計了兩種工藝方案,經分析、比(bǐ)較,選(xuǎn)擇了基於工序集中的工藝方(fāng)案,詳細設(shè)計了加工工序及走刀路線。結(jié)果(guǒ)表明,該加工工藝正(zhèng)確、合(hé)理,可有效(xiào)縮短零件加工時間(jiān),保(bǎo)證加工質量(liàng),這對模具型腔類零件的數控銑削加工具有一定的(de)參考價值。

關鍵詞:模具(jù)型腔;數控(kòng)銑削;工藝方案;走刀路線(xiàn)

0 引 言

數控加工技術在機械製造企業應用日益廣泛,逐漸成(chéng)為機械零件加工的主要(yào)方法。立式數控銑床是數控機床的一種,加上(shàng)刀庫和換刀裝置即可構(gòu)成加工中心,在實際生產中占有重要的地位,尤其在模具製造企業更為突出。

數控編程是數控機床(chuáng)加工的關鍵環節,編程質量的優劣直接(jiē)決定零件的加工精(jīng)度、加工效率和加工成本(běn),而編程質量的好(hǎo)壞(huài)決定於(yú)數控加工工藝。因此(cǐ),文中以模具型(xíng)腔零件為載體,進行型腔(qiāng)零件(jiàn)的(de)工藝設(shè)計、程序編(biān)製和切削加工,對型腔類零件的數控(kòng)銑削工藝設計具(jù)有一定的借鑒意(yì)義。

1 、模(mó)具型腔零件工藝分析

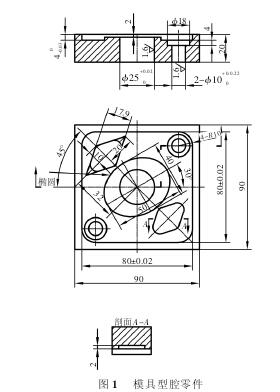

某型腔零件(jiàn)如(rú)圖1所示,毛坯長×寬×高為100 mm×100 mm×25 mm,生(shēng)產批量為(wéi)單件,技術要求如下:1)其餘表(biǎo)麵粗糙度為Ra3.2 μm;2)未注圓角R3~R5,去毛刺。由圖1可知,該零件為型腔類零件,主要由平(píng)麵、曲線輪廓、凸台及孔結構組(zǔ)成,結構較為複雜,由於為單件生產,故較適合采用立式(shì)銑床加工。

零件(jiàn)工藝分析如(rú)下:1)型腔內輪廓尺寸80±0.02,精度要求較高,需(xū)要粗加工、精加工。2)橢圓凸台外輪廓是數控銑削加工編程的難點,也需要(yào)粗加(jiā)工和精加工,同(tóng)時,編程需(xū)要采(cǎi)用高級(jí)編程手段宏程序或自動編程,橢(tuǒ)圓凸台頂麵采用粗加工、精加工合二為一,以節省加(jiā)工時間。3)尺寸25+0.02(次方)的孔加工精度要(yào)求(qiú)高,傳統加工采用中心鑽鑽底孔、鑽小孔、粗鏜(táng)和精鏜孔的加工方案,為減少刀具換刀次(cì)數(shù),提(tí)高加工效率(lǜ),充分發揮數控機(jī)床的優勢,確定該孔25+0.02 (次方)精加工可采用(yòng)以銑代鏜的(de)新方法,即確定該高(gāo)精度孔 25+0.02 (次方)的加工方案為(wéi)中心鑽(zuàn)孔→鑽孔→擴孔→精銑該孔。4)2-10+0.022 (次(cì)方)通孔的(de)精度要求非常高,需要逐步加工到位,因此(cǐ)確定采用中心鑽鑽底孔→鑽孔→鉸孔的加工方案;兩角落上(shàng)的(de)沉孔18先采用中心鑽鑽底(dǐ)孔,最後采用銑削加工的加工方法完成沉孔的加工。5)型腔內兩角落菱形槽由於加工精度(dù)要求不高(gāo),在滿足加工精度要求的前提下(xià),確定采用粗加工→精銑切削的加工方案。6)該零件材料為45鋼,為中碳鋼,切削加工性能好,適合切削加工。

2 、工(gōng)藝方案的(de)確定

在(zài)上述圖樣有關分析基礎(chǔ)上,即可擬定該型(xíng)腔零件的工藝(yì)方案,主要包括定位基準的選擇(zé)、粗、精加工階段的劃分、工序的分散與集中等內容。本設計確定以下2種工藝方案。

2.1 加(jiā)工工藝方案一

1)下料。長寬高尺寸為95 mm×95 mm ×25 mm。2)銑(xǐ)側邊。普通銑床銑(xǐ)削95 mm ×95 mm ×25 mm長方體至長寬高為90 mm ×90 mm ×25 mm,滿足對邊平行,鄰邊垂。3)銑頂麵、底麵。普通銑床銑平頂麵,後銑(xǐ)削底麵保證高度尺寸(cùn)為20 mm。4)鑽中心(xīn)孔(kǒng)、鑽孔。使(shǐ)用(yòng)鑽(zuàn)床在3個孔位(wèi)置上鑽中(zhōng)心孔(kǒng)、鑽9.8孔。5)擴孔(kǒng)25+0.02(次方)。使用鑽(zuàn)床擴孔(kǒng)尺寸至20。6)型腔粗加(jiā)工。采用普通銑床粗(cū)加工。7)型腔(qiāng)精加工。用數控銑床精加工方形型腔、橢圓島(dǎo)嶼輪廓及頂麵的加工,以及銑孔18。8)銑菱形槽。采用數(shù)控銑床銑兩菱形槽。9)銑25+0.02(次方)孔。采用(yòng)銑床精銑25+0.02(次方)孔。10)鉸2-10+0.022(次方(fāng))孔。手工鉸孔。11)去毛刺。12)零件質量檢測。

2.2 加工工藝方案二

1)下(xià)料(liào)。毛坯尺寸為95 mm ×95 mm ×25 mm。2)銑六麵。使用立式數控銑(xǐ)床將毛坯尺寸(cùn)加工至(zhì)90 mm ×90mm ×20 mm,加工內容包(bāo)括銑(xǐ)削長方體毛(máo)坯4個側麵和上(shàng)、下底麵。3)鑽、擴孔。采用立式數控銑床,在型腔(qiāng)零件頂(dǐng)麵3個位置上鑽中心孔、鑽3-9.8孔,並(bìng)擴25+0.02(次方)孔,將(jiāng)其直徑尺(chǐ)寸由9.8擴至20。4)型腔、橢圓凸台和孔加工。

采用立式銑床粗精加工型腔(qiāng)內輪廓(kuò)、橢圓凸台輪(lún)廓,並加工橢圓凸台頂麵。以銑代(dài)鏜采用銑床使用立銑刀精銑25+0.02(次方)孔。5)鉸孔。采用(yòng)立式銑床,使用鉸刀鉸削2-10+0.022(次方)孔;6)銑沉孔及菱形槽。使用立式(shì)銑床銑加工直徑尺寸18沉孔和兩菱形槽。7)去毛(máo)刺、質量檢測。

上述工藝方案一工藝路線長,劃分工序時采用了工序分散的原則;工藝方案(àn)二工藝路線短,采用了工序集中的(de)原則,且基(jī)本上以刀(dāo)具為單位劃分工序,以縮短換刀次數。考慮該(gāi)零件為單件生產,比較適合采用(yòng)工序集中的原則,同(tóng)時要減少(shǎo)輔助換刀時間,因此,本設計確定采用工藝方案二。

3 、加工工序的設計

3.1 加工設備選擇

根據零件毛坯長寬高尺寸90 mm ×90 mm ×25 mm以及數控車間設備的現狀,數控車間立(lì)式數控銑床(chuáng)型號為VM600,該零件的尺寸加工(gōng)範圍完全在機床的工作行程範圍內,滿足要求,確定選擇數控(kòng)車間VM600型號數控銑床。

3.2 夾具選擇

夾具分為通用夾具(jù)和專用夾具,專(zhuān)用夾具適合大批(pī)大量生產,該零件為(wéi)單(dān)件生產,且主體形狀為規則的(de)長方體,故選擇平口虎鉗。

3.3 刀具(jù)選擇

根據各道工序的加工表麵形狀、工件材料和機床,刀具材料選高速鋼,各工序刀具選擇如下(xià):1)銑(xǐ)六麵。側(cè)麵加(jiā)工選用直徑為16 mm的鍵槽銑刀,平麵加工刀具一般選用(yòng)端銑刀、立銑刀進行(háng)加工,考慮到該工件上、下底麵加工麵積小和減少換(huàn)刀次數,也(yě)選用直徑為16 mm的鍵槽銑刀。2)鑽、擴孔。鑽底孔選擇(zé)直(zhí)徑3mm的中心鑽,擴孔選擇直徑9.8和20直柄(bǐng)鑽頭。3)銑型腔、橢圓凸台及25+0.02(次方)孔。型腔圓角半徑為R10,選擇(zé)刀具(jù)半徑值要小於R10,根據刀庫現有刀具情(qíng)況和粗精加工合一,確(què)定(dìng)選(xuǎn)擇半R8的兩刃鍵槽銑刀。4)鉸孔。選(xuǎn)擇直徑為10 mm鉸刀。5)銑沉孔18及菱形槽。選擇直徑為8 mm的鍵槽銑刀。

綜合上述,共(gòng)選(xuǎn)擇6把刀具:中心鑽3、9.8和20直柄鑽頭、16槽刀、8槽刀、10鉸刀。

3.4 切(qiē)削用量的選擇

根據切削用量的選擇原則,銑刀切削用量選擇步驟如下:首先確定切削深(shēn)度;其次,根據刀具材料和工件材料查手冊得切削速度Vc,將Vc代入式(1)即可計(jì)算出編程所需的主軸轉速。

根據以(yǐ)上切(qiē)削用量的選擇步驟或生產經驗,確定的各工序(xù)切削用量結果如下。1)銑六麵。銑削4個側(cè)麵切削用量:切削深度約5 mm,主軸轉速500 r/min,進給(gěi)速度70 mm/min;銑削下麵切削用量:切削深度約(yuē)1 mm,主(zhǔ)軸轉(zhuǎn)速500 r/min,進給速度60mm/min;銑削頂(dǐng)麵切削用(yòng)量:切削深度約(yuē)4 mm,主軸轉速550 r/min,進給速度50 mm/min,保證工件高度(dù)。2)鑽、擴孔。鑽3-3中心孔(kǒng),切削深度(dù)2 mm,主軸轉速(sù)1600 r/min,進給速度35 mm/min;鑽3-9.8孔,切削深度約4.9 mm,主(zhǔ)軸轉速750 r/min,進給(gěi)速度40 mm/min;擴孔20孔,切(qiē)削深度(dù)約5.1 mm,主軸(zhóu)轉速500 r/min,進給(gěi)速度30 mm/min。3)銑型腔、橢圓凸台及25+0.02(次方)孔。型腔、橢圓凸台粗銑切削用量(liàng)。切(qiē)削深度約4 mm,主軸轉速500 r/min,進給速度60 mm/min;型腔、橢圓凸台精銑切削用量:切削(xuē)深度約0.5 mm,主軸轉速650 r/min,進給速度50 mm/min。25+0.02(次方) 孔精銑(xǐ)切削用量(liàng):每次切削深度4 mm,主軸轉速650 r/min,進給速度40 mm/min。4)鉸孔。鉸孔切削用量:切削深度0.1 mm,主軸轉速180 r/min,進給速度20 mm/min。5)銑兩圓角(jiǎo)菱形槽及(jí)18沉孔。銑兩圓(yuán)角菱形(xíng)槽切削(xuē)用量:切削深度2 mm,主(zhǔ)軸轉速800 r/min,進給速度40mm/min;銑18沉孔切削用量:切削深度4 mm,主軸轉速600 r/min,進給速度40 mm/min。

4、 走刀路線(xiàn)的設計

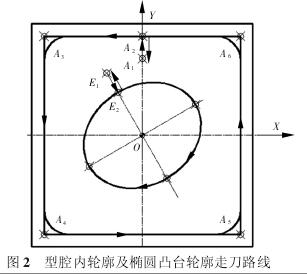

走刀路線(xiàn)設(shè)計是加工工藝(yì)的進(jìn)一步細(xì)化,是數控加工(gōng)工藝的(de)關鍵(jiàn)工(gōng)作之一,關係到數控編程質量、機床加工(gōng)效率和零件的加工質量。這裏僅介紹型腔內輪廓、斜橢圓凸台輪廓走刀路線設計,其他工序走刀(dāo)路線不再贅述。型腔(qiāng)加工分為區(qū)域(yù)餘量加工和內輪廓加工,由於本(běn)工件型(xíng)腔不大,在加工內(nèi)輪廓和橢圓凸台粗加工時即可把區域加工餘量去掉,橢圓凸(tū)台頂麵采用手動操作加工(gōng),所以,區域餘量去除和橢圓凸台頂麵不再單獨編製加工程序。

為了簡化程序編製,編製型腔內輪(lún)廓和橢圓島嶼外輪廓的粗精加工程序(xù)采用刀具半徑補償功能,粗精加工僅需改變刀具補償值設置即(jí)可。輪廓走刀路線的組成為刀具(jù)切入切出路(lù)徑(jìng)和零件(jiàn)輪廓,重點是切入切出(chū)路徑的設計,切入切出路徑一般有徑向(xiàng)切入切出、切向切入切和混合切入切出,考慮零件輪廓加工精度和簡化編程,此處(chù)設計選擇徑向切入切出路徑。

刀具銑削輪廓(kuò)側麵切削方式分為順銑和逆銑,一般粗加工和硬皮材料選擇逆銑,精加工選(xuǎn)擇順銑切削方式(shì)。為粗精加工能使用(yòng)同一個加工程(chéng)序,本設計粗、精加工均選擇順銑切(qiē)削方式,對應的刀具半徑補(bǔ)償指令為G41指令,使用G41指令作刀具半徑補償時,加工型腔內輪廓刀具軌跡為(wéi)逆時針方(fāng)向(xiàng),加工斜(xié)橢圓凸台刀具(jù)軌跡為順時針方向。

綜(zōng)上所述,設計的型腔內輪廓、斜橢圓凸台外輪廓走刀路線如圖2所示,即(jí)方形型腔內輪廓走刀路線為A1→A2→A3→A4→A5→A6→A2→A1,斜橢圓凸(tū)台(tái)外輪廓走刀路線為(wéi)E

1→E2→E2→E1。

5 、結 語

在模具型腔零件工藝設計的基礎上,將編製的加工程序錄入數控銑床調試,並進行了試(shì)切削。結果表明,該工(gōng)藝方案(àn)正確、合理,可有(yǒu)效縮短零件加(jiā)工時間,保證加工質量,對模具型腔類零件的數控銑削加工具有一定的借鑒意(yì)義。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表(biǎo),或進行資訊合作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表(biǎo),或進行資訊合作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據(jù)

| 更多

- 2024年11月 金(jīn)屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸(zhóu)承出口情況

- 2024年11月 基本型乘用車(轎車)產量數(shù)據

- 2024年11月 新能源汽車產量數據

- 2024年11月(yuè) 新能源汽車銷(xiāo)量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口(kǒu)情況

- 2024年10月 分地區金屬切削機(jī)床產量數據

- 2024年10月 金屬切削機(jī)床產量數(shù)據(jù)

- 2024年9月 新能源汽車銷(xiāo)量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基(jī)本(běn)型(xíng)乘(chéng)用車(轎車)產量數據