發動機用曲軸加(jiā)工工藝研究

2019-2-12 來源: 大連職業技術學院 作者: 邢晨

摘要(yào):曲軸是發(fā)動機中關鍵零件之一(yī),設(shè)計(jì)也相對要求(qiú)較高。本文通過對曲軸加工工藝的研究,對工序進行了分析和(hé)總結,對曲軸加工的關鍵技(jì)術(shù)問題(tí)進行了相關分析與說明。

關鍵詞:曲軸;加工工藝;結構特點

發動機曲(qǔ)軸在機器中主要是(shì)用來傳遞運動和(hé)扭矩,同時也起到支撐其他傳動零件的作用,很大(dà)程度上影響著動機的(de)可靠性和壽命。這就要求曲軸具有足夠的強度(dù)以及(jí)尺寸的高精度。因(yīn)此(cǐ)對曲軸加工工(gōng)藝進行合理、有效地安排,提高其加工精度,延長曲軸的工作壽命就顯得十分重要。如何靈活地運用合適的加工方法去解(jiě)決實際生產中曲軸加(jiā)工工藝中出現(xiàn)的問題,也是廣大加(jiā)工企業所一直麵臨的一個課題。

1.曲軸主要加工過(guò)程

遵循“先麵(miàn)後孔,先主要麵後次(cì)要麵,先粗工加後精加工”的加工原則進(jìn)行加工。先對兩個端麵用銑床進行加工,為後序加工確定基準麵。由於主軸頸和連杆頸的(de)精度和表麵硬度要求極高,可在精加(jiā)工之後進行淬火和回火處理,再精磨主軸頸和(hé)連杆頸。最後進行平衡的餘量消除、

消磁處理和拋光已確保加工精(jīng)度。

具體流程為:毛坯檢驗、銑(xǐ)削(xuē)端麵、加工中心孔、粗加工(gōng)主軸頸和連杆頸、精加(jiā)工主軸頸和連杆頸、加工法蘭孔和信號輪孔、淬火回(huí)火、加工沉割槽、精磨主軸頸和連杆頸、動平衡和消磁處(chù)理、拋光(guāng)機加工、清洗檢驗入庫。

2.曲軸(zhóu)加工分析

2.1 毛坯選擇和運輸

加(jiā)工的曲軸一般為鍛(duàn)造件。由(yóu)於模鍛精度高,留餘量較小,且後續工序有調質,所以免去了鍛後正火和(hé)粗車工序。若為鑄造毛(máo)坯,則(zé)加工時刀具材質影響較大,且加工容易產生較(jiào)多廢氣。需對機床主軸和刀具切削部位采取冷卻措施,減少廢氣帶(dài)來的加工誤差。

使用氣動係統控製機床天窗的開啟(qǐ)/關閉,加工工程(chéng)中使用機械手(shǒu)代替傳送帶運輸(shū),提高(gāo)了傳輸效率,並且減少了傳輸中可能造成的工件(jiàn)損傷。

2.2 端麵和中心孔加工

中心孔是曲軸加工的重(chóng)要基準,它會直接影響曲軸的加工精度。一般以毛坯外表麵為基準進行加工。先對曲軸端麵進行銑削加工,確定基準麵後再對(duì)中心孔進行加工。

2.3 粗加(jiā)工、精加工主軸頸和連杆頸

粗車和精車主軸頸和連杆頸為曲軸加(jiā)工(gōng)的難點之一。由於此道(dào)工序加工部位較多,耗時時間較長,加工量大,容易造成夾具和刀尖沾有鐵屑(xiè)。因此在(zài)加工(gōng)時采用兩端頂尖夾緊帶動曲軸旋轉,中心架定位支撐(chēng),刀具前後上下移動來有效地減少了曲軸加工的切削變形。控(kòng)製每次加工的進(jìn)給量和切削(xuē)速度,對(duì)加工部位噴塗潤滑和冷卻劑來減少鐵屑帶來的加工誤差。采用立式刀盤縮短換刀次數來減少加工(gōng)時長,如果出現加工刀具(jù)磨損,隻需更換對應刀片即可。

2.4 法蘭孔和(hé)信號輪孔加工

對法蘭孔(kǒng)和信號輪孔進行加工,加(jiā)工時(shí)頂尖的接觸麵積盡量大,減少加工(gōng)過程中產生的跳動誤差。加工油道口之類的(de)深孔時由於隻能在刀尖和裝夾處(chù)進行微(wēi)量潤滑,產生的粉塵(chén)較多(duō),可在工件加工部位的(de)側麵和數控機床頂部(bù)增(zēng)添空氣(qì)淨化(huà)裝置,減少粉塵帶來的加工誤差。

2.5 淬火和回火(huǒ)

由(yóu)於曲軸工作(zuò)時,主軸頸、連杆頸傳遞較大的扭矩,承載(zǎi)的負荷較大,所以在對主軸頸、連杆頸和法蘭進行淬火和回火,以大幅提高工件的(de)表麵硬度和消除殘餘應力,增加曲軸的強度,提高其傳動時抗彎矩變形的能力。先(xiān)將連杆頸淬火,後主軸頸淬火。淬火采用噴塗淬火液,用強電流作用於感應(yīng)器來加熱淬火表麵後冷卻完成淬火(huǒ),加(jiā)熱之後再冷(lěng)卻完(wán)成回火。最後進行探傷和硬度檢測。由於液體較多,淬火(huǒ)和回火(huǒ)過程中為(wéi)了防止工件表麵鏽蝕應塗防鏽劑。淬火完成後曲軸的硬(yìng)度應達(dá)到45~60HRC。

2.6 修研中(zhōng)心孔

兩端中心孔的質量好壞,對加工精度影(yǐng)響很大,應(yīng)盡量做到兩端中心孔軸線相互重合,中心孔的錐角要準確,它與頂尖(jiān)的接觸麵積要大,表麵粗糙度要小,否則裝(zhuāng)夾於兩頂尖間的曲軸在加工過程中將因接觸剛度的變化而(ér)出現圓度誤差。中(zhōng)心孔在使用過程中的磨損及熱處理後(hòu)產生的變形都會影響(xiǎng)外圓柱麵的加工精度(dù)。在精加工之前,對中心(xīn)孔進行(háng)修研,以消除誤差。常用的(de)修研方法(fǎ)有:用鑄(zhù)鐵頂尖、硬(yìng)質合金頂尖以及用中心孔磨床修研。機械加工生產(chǎn)中一般應用中心(xīn)孔磨床修磨中心孔,來提高生產效率。

2.7 沉割槽加工

使用Hegenscheidt滾壓機來加工沉(chén)割槽。Hegenscheidt加工時(shí)可使用(yòng)不同種的滾壓頭來同時加工曲軸的(de)各個沉割槽,根據各個滾壓頭扭矩的不同來加工,能極大地提高加工效率。加工過程中用感應接頭來確定加工量是否達到標準,通過對刀具轉速的實時監控和對滾壓過程(chéng)中刀具震動的監測,來保證整個滾壓過程中刀(dāo)具的完好。從而保證了加工精度。

2.8 磨削加工

為保證主軸圓度到達0.005,連杆的平行度達到0.01,圓(yuán)度0.004,對主軸頸和連杆頸進行磨削加工。主軸頸的(de)磨削(xuē)以中心孔定位。先加工主(zhǔ)軸頸後加工連杆頸。磨削(xuē)時采用中心架進行固定,輔以進(jìn)給連杆和止(zhǐ)推軸承,邊加工邊測量。由於磨削時大量的切削熱傳給了工件(jiàn),易使工件加工表(biǎo)麵燒(shāo)傷而產生裂紋,所(suǒ)以磨削(xuē)時(shí)應采取良好的冷(lěng)卻措施。用(yòng)流量傳感器測量加工中液壓油和冷卻水的噴射量,從而避免磨削過程中工(gōng)件(jiàn)過熱(rè)導致表麵出現裂紋。

2.9 動平衡和消磁(cí)處理(lǐ)

使用(yòng)Schenck動平(píng)衡機來去除多餘重量。通過使用中頻技術(shù)的點焊或凸焊方法,完成預製校正砝(fǎ)碼的不平衡校正(zhèng),操作人員除了加載不平衡的曲(qǔ)軸和卸掉已平衡的曲軸,不平衡的測量和校正都是機床自動進(jìn)行,顯著地提高(gāo)了生產效率。在完成動平衡的同時(shí)還能對(duì)工件進行消磁處理,來清理油道孔(kǒng)內(nèi)之(zhī)前工序可能殘餘的磁粉。

2.10 拋光處理

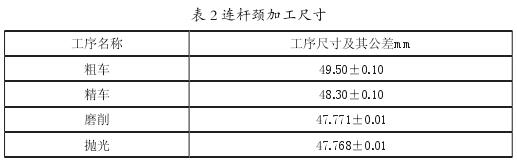

用拋光(guāng)機采用拋光帶對主軸、連杆、法蘭進行(háng)拋(pāo)光。拋光帶具有(yǒu)較好的強度和柔韌性,磨削力高,能夠達到精密的拋光(guāng)效果,用來去除夾具可能產生的夾痕和(hé)加工過程中產生的螺旋線。主軸頸(jǐng)和連杆頸具體加工尺寸(cùn)見表1和表2。

2.11 曲軸強化工藝

應用軟氮化技術(shù)使曲(qǔ)軸的表麵硬度、耐磨性、抗咬合。處理完成(chéng)後(hòu)曲軸的氮碳共滲層薄、摩擦係數低,從(cóng)而提高曲軸的整體疲勞強度。應(yīng)用噴丸技術對曲(qǔ)軸施加預壓應力來抵消零件在以後工作周期會受到(dào)的拉應力。將(jiāng)高速彈丸流噴射到曲軸的圓角處,使其發生塑(sù)性(xìng)變形形成強(qiáng)化層,強化層內形成較高的殘餘應力,當曲軸圓角工(gōng)作承受載荷時(shí),就可抵消一部分拉應力,從而提高圓(yuán)角處的疲勞強度。

結語

在確定加工工序上,盡量將前一工序加(jiā)工完成表(biǎo)麵作為後序加工工序能基準,在加工時有(yǒu)比較精(jīng)確的定位基準麵,有利於(yú)以(yǐ)減小(xiǎo)定位誤差,保證加工質量。通過對曲(qǔ)軸加工工藝(yì)的研究,輔以先進數控機(jī)床設備的使(shǐ)用,減了加工過程(chéng)中可能產生的誤差,使(shǐ)得曲軸的加工(gōng)良品率得到提升,提高了生產效率。這也是曲軸加工研究的重中之重。

投稿箱:

如果您有機床行(háng)業(yè)、企業相關(guān)新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

如果您有機床行(háng)業(yè)、企業相關(guān)新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

更多相(xiàng)關信息

業界視點

| 更多

行業(yè)數據

| 更多(duō)

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年(nián)11月 基本型乘用車(轎車)產(chǎn)量數據

- 2024年11月 新能源汽車產(chǎn)量數據

- 2024年11月 新能源汽車銷量(liàng)情況

- 2024年10月 新能源汽車產量數(shù)據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年(nián)10月 金屬切削機床產量數據

- 2024年9月(yuè) 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基(jī)本型乘(chéng)用車(轎車)產量數據