您現在的位置(zhì):數控機床市(shì)場網>

用戶之聲(shēng)>

廣東巨輪模具對機床和刀具的(de)具體要(yào)求有哪些?

2013-5-7 來源:廣東巨輪模具股份有限 作者:總工 曾(céng)旭釗

隨著全球公路建設和世界汽(qì)車工業飛躍式的發展,汽車的類型越多,行駛(shǐ)速度(dù)也越來越快,汽車對輪胎的性(xìng)能要(yào)求在不斷提升,輪胎結構也在不斷改進,花紋樣式(shì)更(gèng)是持續更新,因此對(duì)輪胎模具特別是高精密子午線輪胎模具的質量要求越來越(yuè)嚴格。對於精(jīng)密汽車子午線輪胎而言,輪胎花紋的加工精度隻要差一點,將直接影響到輪胎的(de)性能。因此輪胎(tāi)模具(jù)的(de)製造必須滿足輪(lún)胎的高精度要求,這將(jiāng)使模具製造商麵臨著前所未有的考驗。

輪胎模具在模具大家族中個性化(huà)較強,是一種“動態”模具。不(bú)同的規格型號、不(bú)同的用途、不同的路麵狀況、不同(tóng)的配套車輛(liàng)、不同的氣(qì)候(hòu)環境、不同的性能要求對輪胎的花紋設計和加工(gōng)提出迥然不同的要(yào)求,因此輪胎模具的設計和加工有它獨特的一麵,它(tā)的技術含量一點不亞於(yú)金屬衝(chōng)壓模具,其加工精(jīng)度特別是子(zǐ)午線輪胎模(mó)具的型腔花紋的加工(gōng)精度,每一處的精度都(dōu)可能(néng)關係到輪胎的使用性能,如抓地性能、動平衡性能、靜平衡性能、均勻性、散熱性、轉彎性能、防滑性能、噪音度(dù)、排水性及氣密性等,因此(cǐ)輪胎模具在製造技術上也相應具有一些獨特的工藝技術(shù)。

國內外輪(lún)胎模具(jù)加工技術比較

目前國內外輪胎(tāi)模(mó)具的花紋加工方法總體上來(lái)講有下麵幾種:貼花、EDM(電火花腐蝕加工)、精密鑄造、專機數控雕刻。

1.貼花(huā)

貼花工藝是在(zài)設計模具時將輪胎花紋筋條和模具本體分開,不按常規那樣加工一體,而是沿著模具本體的(de)胎頂曲麵粘貼或(huò)鑲嵌花紋筋條(tiáo),使之形成整體的一(yī)種工藝。

這種工藝技術在一定範圍(wéi)內(nèi)方法簡單、容易操作,加工周期(qī)也短,特別是(shì)工程車輪胎模具比(bǐ)較適合。但是存在(zài)鑲嵌間隙,容易在輪胎產生局部膠邊,影響輪胎外觀,另外(wài)也由於改變了模具的整體(tǐ)結構強度,不適合於壁厚較薄的模(mó)具,對於複雜花紋更不適合。

由於該技術的(de)極限性(xìng),因此目前(qián)國內使用該工藝技術的模(mó)具廠家並不多,國際上也不(bú)多見。

2.電火花加工

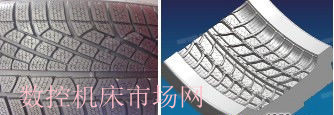

輪胎模具的電火花(huā)加工位置就是與輪胎花紋(wén)相對應的部位,其結(jié)構複雜多變,花紋的結構往往有呈現(xiàn)空間三維扭曲(qǔ)、多角度、多方向、尺(chǐ)寸大小不(bú)一、深淺不一等特點(見圖1)。

圖1

在輪胎模具行業中(zhōng),電火花加工隻是一般的成(chéng)形加工(gōng),再經過鉗工拋光,最(zuì)終由人(rén)為因素決(jué)定模具(jù)質量。在加工輪胎花紋過程中,電火花工藝存在(zài)以下的(de)問題:

(1)輪胎模具花紋複雜多變,結構奇特(tè),很多結構是不能電火花一次(cì)性加工出來的,電極的分割需要有很(hěn)好的技巧,否(fǒu)則將形(xíng)成因花紋結構倒扣而過切,直接影響輪胎花(huā)紋的形狀和精度。

(2)電火(huǒ)花加工後表麵往(wǎng)往顯得粗糙,需要人工(gōng)研磨(mó)拋(pāo)光,效率低,表(biǎo)麵粗糙度也難(nán)以達到均(jun1)勻一致,滿足(zú)不了精度要求,質量不(bú)穩定,影響輪胎(tāi)表麵質量。

(3)電火花加工本身也能(néng)夠保證輪胎花紋表麵(miàn)的粗糙度和精度,但一般是極限於較慢速的加工,其效率滿足不了市場需求。而按照(zhào)目前的工藝水平,采用高速電火花加工,則不能很好控製表麵質量(liàng)。

(4)花紋整圈電火花加(jiā)工後再切割成(chéng)塊(kuài),因(yīn)切(qiē)割所產生的切割(gē)縫將直(zhí)接影響輪胎模具內腔的圓跳動精度,同時對於(yú)生產管理來說,在機時間(jiān)長,轉序速度慢,直接影響交貨期。

(5)一般來說,電火花加工工藝適用範圍比較(jiào)廣,但是對於冬季輪胎來(lái)說,由於花紋結構十分複雜,而且(qiě)鋼片特(tè)別多(見圖2),因此電(diàn)火花加(jiā)工就(jiù)發揮不出其優點,特別是批量生產的時候。

綜(zōng)上所述,傳統的電火花加工工(gōng)藝已經變得跟不上市(shì)場要求的步伐,其(qí)在輪胎模具花紋加工中也將被逐(zhú)步(bù)限製。

3.精密鑄造

精密鑄造工藝在輪胎模具製造中是(shì)最重要的製造技術之一,在零件的複雜性和材料適應性方麵具有無可比擬的優勢,但鑄型的製造往往需要一個較長的周期,鑄造工藝裝備較多,成本較(jiào)高,鑄件的結構(gòu)和尺寸的改變將會直接影響鑄型的設計、製造、裝配(pèi)等較長和較(jiào)複雜的工藝過程。

目前,精密鑄造(zào)技術通(tōng)常用於生產半鋼輪胎模(mó)具,全球至少有90%以上的半鋼(gāng)子午線(xiàn)輪胎的生產采用(yòng)精密鑄造鋁合金模具。由此可知,精密鑄造(zào)技術在(zài)半(bàn)鋼子(zǐ)午線輪胎的(de)生產中占有絕對主導的地位。

4.專(zhuān)機數控雕刻

這是一種采用專用數控雕刻機床來加工輪胎模具花(huā)紋的工藝(見圖3)。這種加工工藝是利用微機控製專用銑床進(jìn)行四軸(zhóu)二聯動或三聯動,並根據(jù)預編程序(xù)進行自動刻花。數控雕刻工藝(yì)技術代替了傳統的(de)仿形雕刻技術(shù),在某一程度上提高(gāo)了輪胎模具的加(jiā)工(gōng)質量和加工效率。

由於專機數控(kòng)雕刻所(suǒ)使用的機床其專用(yòng)性很強,而且一般情況(kuàng)下采用三軸(zhóu)或四軸加工,其主軸轉速(sù)能達到10 000r/min就已經算不錯的了,一般(bān)情況隻有幾千轉/ 分鍾的(de)轉速。而且機床的聯(lián)動性能也不是很優化,因此一般(bān)隻(zhī)能做到半精密加工(gōng),然後再配合電火花進行精密加(jiā)工。同時,這種(zhǒng)加工工藝要求花紋不能分塊,而且需要整圈加工,因此這種加工工藝還有一定的局(jú)限性,不管從加工精度上還是加工效率上,都無法做到(dào)滿(mǎn)足高等級性能輪胎模具特別是高等級性能的半鋼絲(sī)子午線輪胎模具的要求。

高速切削技術在輪(lún)胎模具加工中的應用

輪胎影響(xiǎng)著汽車諸多方麵的性能,高精密的輪胎模具對於生產(chǎn)優(yōu)質(zhì)的(de)輪胎尤為重要。高速切削加工技術應用於(yú)輪(lún)胎模具的生產中,不僅突顯出其切削效率高、加工精度高、表麵質量好的特點,而且也體現出其大大縮短了機械後加(jiā)工、人工後(hòu)加工和取樣檢驗輔助工時的優(yōu)勢。

目前,隨著技術性(xìng)能(néng)要求的提升,汽車輪胎胎麵的花紋圖案變得愈加複雜和精致,原有的鑄造(zào)模具和電火花加工(gōng)模具已(yǐ)不能滿足各種高精度輪胎製造的要求,取而代之的便是采用(yòng)高速切削加工技術製(zhì)造(zào)的高速直接雕刻(kè)模具。這種模具不僅精度高而(ér)且(qiě)外觀質量出色,完全消(xiāo)除了傳統鑄(zhù)造和電加工過程中(zhōng)容易產生的潛在弊端。

高速切削(HSC)是(shì)近(jìn)幾(jǐ)年發展起來的一(yī)種集高(gāo)效、優質和低耗於一身的先進製造工藝技術。高速切削是指采(cǎi)用超硬材料刀具(jù)和能實現(xiàn)高速運動的高精度、高自動化、柔性的設備,以極(jí)大地提高切削速度來達到提(tí)高材料切除(chú)率、加工精度和加工質量的現代製造技術。

高速加(jiā)工技術用於製造模具,具有切(qiē)削效率高、加工精度高(gāo)和表(biǎo)麵質量好等顯(xiǎn)著(zhe)優勢,還可以大大縮短機械後加(jiā)工、人工後加(jiā)工和取樣檢驗輔助工(gōng)時。

高速加工技術是一項先進的、不斷發展的綜合技術(shù)。要充分發揮高速加工技術的優勢(shì),除必須具備高速加工(gōng)機(jī)床外(wài),還必須綜合應用高速加工刀具技術、高(gāo)速加工(gōng)工藝技術、高速加工(gōng)CAD/CAM技(jì)術以及冷卻潤滑(huá)技術。隨著高速加工技術的不斷(duàn)發展,高速加工的優勢和作用將越來越明顯。

輪胎模(mó)具行業的特點是單(dān)件小批量生產(chǎn),因此(cǐ),高速加工技術在輪胎模具行業(yè)的推廣使用,有著非常巨大的發展潛力和發展空間。

高速雕刻技術的問題點主要是設(shè)備和(hé)刀具的成本高昂,一般企(qǐ)業(yè)不敢輕易投入。另外(wài),對於花(huā)紋鋼片比較多的、花紋(wén)銳角(jiǎo)較尖的花紋圖案,采用這種工藝技術也不大適合(hé),理由(yóu)是加工難度很大,且(qiě)再小的刀具也(yě)不能加工出內尖角, 還是必須結合電火(huǒ)花加工來完成最後成(chéng)形(見圖4)。

高速切削技術(shù)在輪胎模具加工中的要求

高速切削技術作為高效加工的重要手段之一(yī)應用於輪胎(tāi)模具花(huā)紋的(de)加工中,其技術含量相當高,涉及到多方麵的內容,包括快速的規範的編程、多軸聯動加工、細(xì)微刀具應用、標(biāo)準化操作、並行加工等方麵,可以減少了以往電火花加工(gōng)和人工修整的工作量,還可以保證模具製造的高度一致(zhì)性,確(què)保(bǎo)模具精度,縮短加工周期,從而提高生產效率,實現高效加工。

隨著汽車輪胎胎麵的花紋圖(tú)案變得愈(yù)加複雜和其技術要求變得越來越嚴格,高速切削(xuē)加工已經被(bèi)逐漸應用到輪胎模具花紋的雕刻加工中。而由於輪胎模具花紋具有明顯(xiǎn)不同於常(cháng)規(guī)模具結構(gòu)的特殊性(xìng),因此高速切削技術在輪(lún)胎模具加工中具有(yǒu)一定(dìng)的技術(shù)要求。

1.對機床的要(yào)求

為了適應粗(cū)精加工、輕重切削和快速移動,同時(shí)保證高精度(重複定位精度±0.005mm),性能良好的機床是(shì)實現高速切削的關鍵因素。

(1)擁有高速主軸 既然是(shì)高速(sù)切削加(jiā)工,機床的主軸能否達到真正的高速是滿(mǎn)足高速切(qiē)削加工(gōng)的必備條件。因為輪胎模(mó)具的花紋加工中(zhōng)所使用的刀具比(bǐ)較細小(xiǎo),為了保刀具的切削效果以及對刀具給(gěi)予(yǔ)最有效的保護,因此對主軸的要求很高,轉速一般要求達到20 000~40 000r/min,甚至更(gèng)高;進給速度達(dá)到40~80m/min;主軸功率一(yī)般為(wéi)10~40kW。

(2)高速移動 高速切削加工並不僅僅是指機床的主軸擁有高速轉動的功能,而且也應該包含高速移動功能,包括高速移動橫梁、高速移動工作台等。

(3)良好的精度穩定性和抗振性能 為了減少模具在開粗時重切削所產生的振動以及在高速切過程各高速運動零部件產生的高熱量等(děng)不利於保

護機床使用及精度控製的因(yīn)素,高速切削(xuē)機床的床身等支(zhī)持部件應具有很(hěn)好的動剛度、靜剛度、熱剛度以及阻尼係數。因此對於高速(sù)切削加工的機(jī)床床身及(jí)其主要支撐(chēng)部(bù)件應該采取質量高、剛性好的材料,以保證機床使用過程中精度穩定並消除因切削特別是重切削引起的振動。

(4)優秀(xiù)的進給驅動係統 要滿足(zú)高速切削機床的要求,除(chú)了必須擁有高速主軸之外,優秀的進給驅動係統也是關鍵條件。進給驅動係統(tǒng)應有很高(gāo)的控製精度和響應速(sù)度,目前全數字伺服(fú)係統驅動已經成為高速切削機床(chuáng)所廣泛使(shǐ)用的一種(zhǒng)方法。

2.對刀具的要求

輪胎模具的花紋相當複雜多變,隨著花紋的變化,需要(yào)的刀具形狀和尺寸(cùn)各不相同,刀(dāo)具的直徑最小可以達到0.5mm,甚至有些刀(dāo)具的刃部(bù)結構是無法從市場采購到的,需要自己處理。不管如何,刀具在輪(lún)胎(tāi)模具的高速切削加工中具有不可低估的作用,隨著加工方式、工件材料以及刀具選擇的變化,高速切削加工的速度會有(yǒu)很大變化。刀具的質量直接影響到輪胎模具的加(jiā)工效率和加工質量,因此為了(le)實現高速切削,必須對(duì)刀具提出(chū)要求。

(1)刀具材料選擇 在加工時,必須根據工件材質來選用刀具的材料(liào)。雖(suī)然輪胎模具花紋部(bù)分的零件材料一般采用中低碳鋼或鋁合金材料,但(dàn)由於所使(shǐ)用(yòng)刀具直徑較小,切削過程容(róng)易折斷或崩(bēng)裂,因此對刀具材料也要提出較高的要求,刀具應具(jù)有高強度、高韌性等性能,一般情況下可以有以下幾種材料的刀具可選:金屬陶瓷材料刀具、超細顆粒硬(yìng)質合金刀具、表麵(miàn)塗層刀(dāo)具如(rú)PVD高性(xìng)能塗(tú)層刀具(jù)等。

(2)刀具(jù)結構選擇(zé) 加工輪胎模具花紋時,刀具的結構選擇除了應結合所使用機床的接口包括係統接(jiē)口外,還應根(gēn)據被輪(lún)胎模具花紋結構(gòu)及加工工序(xù)來優化組合刀具材料、塗層和(hé)槽型功能(néng),選定具(jù)有最佳切(qiē)削效果的刀具結構。例如輪胎模具花紋筋條一(yī)般呈角度多變狀,花紋筋根部要求無圓角且花紋(wén)筋末(mò)端經常有一些尖角(jiǎo)需(xū)要處理,因此(cǐ)在選用刀具時既要(yào)考慮刀具可能如何避免或(huò)較少產生一(yī)定的(de)R角,還要考慮選用堅韌耐磨的細微刀具,同時還要注意刀刃應利於在死(sǐ)角處如何排屑(xiè)等問題。

(3)刀具裝夾及防護 在高速切削過程中,必(bì)須加強刀具與(yǔ)夾緊裝置的強度(dù)、剛(gāng)度和穩定性,以保證在高轉速下能夠正常工作且安全可靠。注意刀具實際工作的(de)轉速,不超過刀具與刀柄夾緊裝置製造廠家注明的(de)允許最高轉速。采用短錐空心刀柄代替傳統刀柄,以提(tí)高刀具軸向(xiàng)和徑向定位精(jīng)度(dù)、軸向剛度,並(bìng)具有(yǒu)過載保護作用。

3.對工藝(yì)的要求

(1)為避免精密高速機床使用過於集中(zhōng)及精密機床過(guò)快受損,在處理加工工藝時如有可能可以考慮粗加工、半精加工和精(jīng)加工分開,采用一般機床和精密機床相結合,以(yǐ)實現(xiàn)錯位加工,縮(suō)短單件(jiàn)在機時間,同時保證機床常處於比較穩定的精加工(gōng)狀態。

(2)減少切削量,加大進給。傳統的輪胎模具的機加工中,例(lì)如用銑刀進行側麵切(qiē)削時,采用刀具直徑進行(háng)全麵加工的情況較多,但這樣會造成(chéng)切削熱的傳(chuán)導與散發不充分,從而加速(sù)刀具磨損。在高(gāo)速加工中,刀具在直徑方向的進給量減小,而空轉時間增加,從而贏得了充足的時(shí)間使切削熱得到散發,由此可以減少(shǎo)刀具的磨損。

(3)快速清除切屑。高速(sù)切削過程中,工件受(shòu)到擠(jǐ)壓而被(bèi)切削,這個過程中產生了大量的熱量,據有關研究結(jié)果,高速切削後的熱量一般按以下情(qíng)況(kuàng)分配:約95%的熱量集中在切屑上,2%的熱量留在工件上,3%的(de)熱量在刀具上。所以,高速切(qiē)削後如不及時將切屑排(pái)出,這些熱量就會傳遞給工件和刀具。因此要對切削位置進行必要的冷卻和並排屑,避免熱量的傳遞和聚集。快速排屑還能避免了切屑的二次切削,有效保護刀刃,從而延長刀具壽命。

結語

高(gāo)速切削加工技術是一種先進(jìn)的、不斷發展的綜合技術,在機械製(zhì)造(zào)行業特別是模具製造業中具有非(fēi)常廣泛的應用前景。用高速切(qiē)削加工技術(shù)代替電火花(huā)加工,是加快(kuài)汽車輪胎模具開發速度(dù)、縮短交貨期、提(tí)高加工精度的主要途經。要(yào)充分發(fā)揮高速加工技術的優勢(shì),除必須具備高速加工機床外,還必須綜合應用高速加工刀具技術、高速加工工(gōng)藝技術、高速加工CAD/CAM技術以及冷卻潤滑技術。隨著高速加(jiā)工技術的不斷發展,高速加工(gōng)的優勢和作用將越來越明顯。

雖然高速切削加工技術在輪胎模具(jù)加工中(zhōng)已經突顯出其獨特的、明顯的技術優勢,但高速切削加工技術在我國(guó)輪胎模具行業中的應用時間還較短,到目(mù)前(qián)為止國內(nèi)隻(zhī)有廣東(dōng)巨輪模具股份有限公司有較大規模地使用(yòng),其他的輪胎模具(jù)製造廠家即使有使用也是少數的、局部地的使用(yòng),所以對我國輪胎模具行業來(lái)說,高速切削加工技術的總體應用基礎較差,缺乏成熟經驗,整體技術水平(píng)不高,發展緩慢,特(tè)別是在高速機床和刀具的應用(yòng)以及加工工(gōng)藝方麵還存在很多問題,需要產學(xué)研(yán)結合(hé),加大投入,綜合各方麵力量大力推動高速切(qiē)削在輪胎(tāi)模(mó)具製造中的應用。

投稿箱(xiāng):

如果(guǒ)您有機床(chuáng)行業、企業相關招標(biāo)信息發布,或進行資(zī)訊合作,歡迎聯係本網編輯部(bù), 郵(yóu)箱(xiāng):skjcsc@vip.sina.com

如果(guǒ)您有機床(chuáng)行業、企業相關招標(biāo)信息發布,或進行資(zī)訊合作,歡迎聯係本網編輯部(bù), 郵(yóu)箱(xiāng):skjcsc@vip.sina.com

更多相關信息

新聞(wén)資訊

| 更多

- 覆蓋(gài)件模具數控加工刀庫自動化應用

- 高速、高質(zhì)、高(gāo)效的精密齒輪製造之路——訪平湖市一鑫齒輪有限公司總經理金佳先生

- 高速(sù)、高質與高效 :埃馬克助力一鑫齒輪夯實精密齒輪製造之路

- 伊斯卡將再次改變金屬切削的世界!

- 車削加工,高效迅速

- 創新引領 共赴未來--——訪孚爾默(mò)(太倉)機械有限公司總經(jīng)理 Bernd Kern 先生(shēng)

- SINUMERIK ONE 提供眾多支持可持續發展的功能

- 中國裝備 裝備中國(guó) 走向世界:新中國成立 75 年來,隨著國家經濟社會的

- HandySCAN 3D|MAX 係列全新增強規格

- 切削(xuē)刀具行(háng)業的未來

展 會

| 更多

博文(wén)選萃(cuì)

| 更多