文/張書(shū)橋(qiáo)·上海大眾(zhòng)汽車有限(xiàn)公司發動機廠旋轉(zhuǎn)件(jiàn)車間經理

隨著發(fā)動機產品更新換代周期縮短和發動機生產品種的不斷豐富,以及生產管理對勞動生產率要求的(de)不斷提高,發動機機加工生產線工藝規劃也在不斷向柔性自動化方(fāng)向發展。

下麵以某發動機廠三代曲軸生產線(xiàn)的(de)工藝變化(huà)來介紹機加工生產線在柔性自動(dòng)化方麵的發展變化。

曲軸加工工藝路線的(de)發展變化

從EA827曲軸到EA113曲軸,再到EA888曲軸,比較這三代時間跨度達三十年的曲軸加工工藝路線發展變化,可以看(kàn)出(chū)曲軸加工工藝在高效、柔性和自動化程度方麵的進步。

EA113曲軸生產線與EA827曲軸生產線相比,主要有兩(liǎng)方麵變化,一為自動化程度提高,從單機操作變為工序之間由機(jī)械手輸(shū)送係統連接;另一(yī)個變化是(shì)軸頸粗加工由內銑變為車-車拉加工(gōng),車-車拉工藝能夠使得軸頸徑向跳動尺寸控製在0.10mm以(yǐ)內,這樣可以(yǐ)降低後道磨削工序的加工餘量(liàng)。

EA888曲軸生產線的工藝路線變化與前麵兩者相比則要進步得多。主要有以下特點(diǎn):

采用幾何中心孔取代(dài)質量中心孔。工序節拍縮短,但對毛坯尺寸精度要求提高;

連杆頸采用外銑。工序柔性程度提高,不同升程曲軸換型時間與車-車拉工藝相比可以(yǐ)縮短90%以(yǐ)上;

斜油孔(kǒng)采用麻花鑽加MQL工藝取代單刃(rèn)鑽加油冷(lěng)卻工藝。設備投資和占地麵積大大降低;

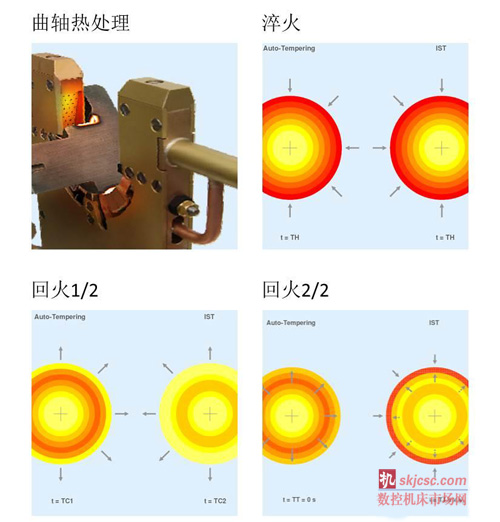

曲軸表麵熱處理用餘(yú)溫回火取代回火爐工藝。設備投資和占地麵積大(dà)大(dà)降低(dī);

曲軸(zhóu)軸頸采用CBN砂輪(lún)跟(gēn)蹤磨削取代傳統的剛玉砂輪加偏心卡盤(pán)工藝。工序柔性程度提高,不用升程曲軸生產換型時(shí)間縮短,砂輪修正損失時間極大降低(dī),砂輪耐用度可(kě)以提高5~10倍;

曲軸(zhóu)兩端(duān)加工使用(yòng)加工(gōng)中心取代程控加工,采用高速切削提高加工效率,簡化加工設備。

如上所述,EA888曲(qǔ)軸生產線采用較新的工藝方法,使得(dé)曲軸生產線能夠(gòu)采用較少的生產工序實現柔性高效地生產,目前曲軸生產線的單線節拍能夠做到60s,設備(bèi)有效工時利用率(lǜ)達到85%。

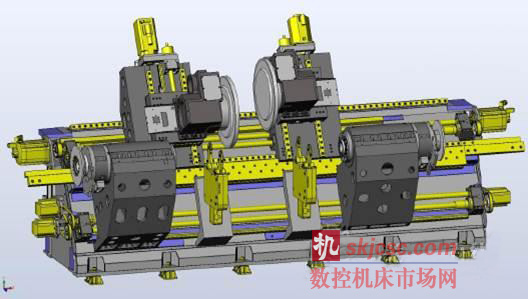

曲軸車-車拉設備

幾種曲軸新加工工藝方法

1. 幾何中心孔

曲軸鑽幾何中心孔從加(jiā)工工藝本身來看並不能算新工藝,但用幾何中心孔(kǒng)工藝取(qǔ)代質(zhì)量中心(xīn)孔工藝卻是一種新趨勢。與曲軸質量中心(xīn)孔(kǒng)工藝相比,幾何中心孔工藝節拍快、設備(bèi)簡單、工序(xù)少。幾何中心(xīn)孔工藝可以和曲軸兩端麵銑(xǐ)削(xuē)結合在同一台(tái)設備中,一次工件裝卡就能同時(shí)完成(chéng)銑(xǐ)削端麵和鑽中心孔,使得加工工序減少。質量中心孔工藝(yì)則需將銑削兩端麵和鑽質量中心孔分(fèn)成兩道工序,而且鑽質量中心孔工序(xù)由於在鑽孔前必須先將工(gōng)件作動平(píng)衡測量並作徑(jìng)向補償,工序(xù)加(jiā)工節拍長,鑽(zuàn)質量中心(xīn)孔工序往往是曲軸生產線的瓶頸工序之(zhī)一。由於定位(wèi)和夾緊的特殊性,鑽質量中(zhōng)心孔的工序能力也較低。

采用幾何中心孔工藝則對毛坯的一致性要求較(jiào)高,這也是過去毛(máo)坯生產技術水平較低的時候不采用幾何中心孔工藝的一個原因。無論是采用幾何中心孔還是質量中心孔,要保證曲軸終平衡有較高的一次(cì)平衡率,在軸頸粗加工結束後進行不平衡量(liàng)反饋,及時通(tōng)過鑽中心(xīn)孔修正由於毛坯批次變化或加工設備變化產生的不平衡量誤差都是必要的。

曲軸連杆頸外銑設備

2. 連(lián)杆頸外銑

連杆(gǎn)頸外銑工藝實現了曲軸連杆頸粗(cū)加工的柔性化。采用連杆頸車-車拉工藝時,四缸曲軸需要兩道車-車拉(lā)工(gōng)序來完成連杆(gǎn)頸(jǐng)的(de)粗加工,而外銑工藝則可以(yǐ)用一道(dào)工序來完成,並且兩者的節拍時間相當。外銑(xǐ)工藝還可以極大地縮短不同升程曲軸之間生產的(de)換型時間(jiān),與車-車拉工藝相比,單工序換型時間可以縮短90%。

當然,外銑工藝的零件表麵質量沒有車-車拉工藝好,尤(yóu)其是溝槽(cáo)圓弧(hú)麵的(de)加工質(zhì)量。因(yīn)此如何保證工件表麵加工(gōng)質量是外銑工(gōng)藝需要持續改進的地方。

曲軸磨床

3. 曲軸餘溫回(huí)火

曲軸熱處理

一般曲軸經過中頻感應表麵淬火後需要(yào)再經過回(huí)火爐來完成整個熱處理過程,而EA888曲軸表麵感(gǎn)應淬火後采用餘溫回火的熱處理方式。與回火爐工藝相比,采用餘溫回火的好處就是節約設備投(tóu)資和設備占(zhàn)地麵積。餘溫回火工藝有局限性,它一般用於(yú)鋼件曲軸(zhóu)生產工藝,如果是鑄件曲軸,為保證熱處理質量,還是采用回火(huǒ)爐工藝。

與餘溫回(huí)火對應的是感應回火,兩者的差別(bié)在於,采用餘溫回火(huǒ)工藝時,工件在(zài)一次感應加熱後一直處於降溫冷卻(què)狀態,而采用感應(yīng)回火工藝,工件有二次加熱的過程。

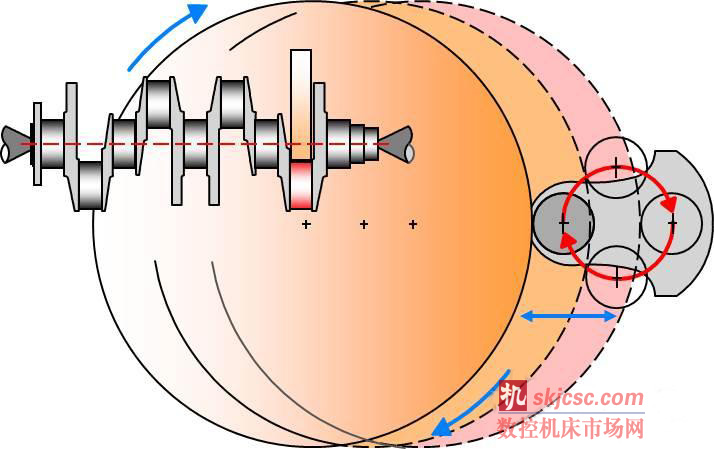

4. 軸頸跟蹤磨削

軸頸跟(gēn)蹤磨(mó)削

如果(guǒ)說連杆頸外銑解決了曲軸粗(cū)加工階段的柔性生產問題,那麽曲軸軸頸跟蹤磨削(xuē)則解決了曲軸精(jīng)加工階段的柔性生產問題。采用軸頸跟蹤磨削後,全部連杆頸(jǐng)甚至主軸頸磨削可以在一台磨床上完成。不同升(shēng)程的曲(qǔ)軸生產換型僅需要(yào)切換對應的磨(mó)削程序即可。

軸頸跟蹤磨削工藝在(zài)刀具方麵一般同時采(cǎi)用CBN砂輪,一(yī)方麵CBN砂輪比剛玉砂輪能更好地滿足往複磨(mó)削的剛度要求,另一方麵CBN砂輪具有良好的刀具耐用度(dù)優勢,結合跟蹤磨削,能更加突出設備在(zài)生產效率方(fāng)麵的優勢。

具體設備的使用問題及解決方法

1、Boehringer加工設備

Boehringer公司(sī)一般為曲軸生產線提供車床和銑(xǐ)床(chuáng)設備(bèi),在EA888曲軸生產線中主要完成法蘭、主軸頸、連杆(gǎn)頸和軸端的粗加工。從實際使用情況來看,該公司的設備能夠滿足現代曲軸(zhóu)生產線高效(xiào)柔性化的生(shēng)產要求,並且在設備自動控製和反饋方麵也考慮得比較(jiào)周到,譬如法蘭卡盤、中心(xīn)架和尾架都(dōu)配備模(mó)擬位(wèi)移量監控功(gōng)能,能夠確保加工時工件的裝卡精(jīng)度。

但Boehringer設(shè)備也同時存在(zài)曲軸加工(尤其是鋼(gāng)曲軸加工)的切削難題(tí)。譬如,車-車(chē)拉曲軸法蘭和主軸頸時的切屑纏繞問題,一般該工序需要兩次(cì)裝卡(kǎ)法蘭外圓(yuán)(第(dì)一次,先裝卡法蘭毛坯外圓,第二次再裝卡精車後的法蘭外圓),精車法蘭外圓時如果斷屑不(bú)好,就很容易造成第二次裝卡時卡爪麵上卡有切屑,使得工件加工尺寸超差。解決這個問題需要從三方麵著手:夾具旁邊設置(zhì)合適的吹屑管(guǎn);選擇合適的刀具斷屑槽和切(qiē)削參數;卡盤、托架等的布(bù)置要有利於排屑。

2、Alfing淬火設備

Alfing公司為曲軸生產(chǎn)線(xiàn)提供專業的(de)熱(rè)處理設備,包括曲軸中頻感應淬火機和回火設備。鋼曲軸熱處理工序現在一般(bān)將曲軸淬火和回火(huǒ)集成在一個加工工位上,采用餘溫回火的方式。為了節約(yuē)設備投資(zī)和設備占地麵積,Alfing公司有(yǒu)的(de)淬火機甚至集成了淬火前的預清洗(xǐ)工位(使用淬火液進行(háng)噴淋式清洗)。集成預清(qīng)洗工位的淬火(huǒ)機在實際使用過程中會存在工件表麵清洗不幹淨導致淬火時設備頻繁報警的問題。因為感應淬火時,感應(yīng)器與工件軸頸的間隙一般隻有0.8mm,如果前道工序的切屑沒(méi)有清洗幹淨,很容易造成淬火時感應器“接地(dì)”報警。所以曲軸淬火前的專門預清(qīng)洗工位不能被省略(luè)掉。

曲軸熱處理工序集成淬火和回火以後,生產流程被縮短,這會產生一個工件熱處理後餘溫溫度與後(hòu)道工序切削加工尺寸受工件熱脹冷縮的問題(tí)。所以,在驗收熱處理設備時,除了保證工件淬火質量,還要規定工件流出時的(de)溫度,一般要求(qiú)小於40℃。

3、Landis磨削設備

Landis磨床使用CBN砂輪和跟蹤磨削技術以後,使得(dé)曲軸(zhóu)生產(chǎn)線在精加工階段突破(pò)了柔性自動化生產的瓶頸。使用剛玉砂輪時,砂輪修正頻次為10-15件/次,CBN砂輪(lún)的(de)修正頻次可以達到400件(jiàn)/次。砂輪(lún)耐用(yòng)度增加以後,磨床的設備有效工時利用(yòng)率得到提高,但也會產生一些新問題。譬如(rú),對於軸頸表麵有成形要求的磨削工藝,砂輪耐用度提高以後,能否在(zài)一個砂輪(lún)修正周(zhōu)期內保持允許的成形磨削要(yào)求需要重新做出評價。

CBN砂輪需要油冷(lěng)卻,油冷(lěng)卻設備需要配備特殊的(de)消防設備,譬如Minimax消(xiāo)防(fáng)係統,它(tā)包括一套(tào)溫度閃光探測、消防報警、通風管道自動切斷和CO2自動滅火等係統更能。油冷卻設備的消防問題(tí)是生(shēng)產線安全管理(lǐ)過(guò)程中需要(yào)麵臨的一個新課題。

機加工生產線柔性自動化程度不斷提高以後,能滿足多品種共(gòng)線高效生產要求。譬如,同(tóng)樣是30萬規劃產能的曲軸生產線,EA827曲軸線OEE是75%,單班直接生產人員需要21人;EA113曲軸生產線OEE是80%,單班直接生產人員需要17人;而EA888曲軸(zhóu)生產線OEE是85%,單班直接(jiē)生產人員12人。

箱體類零件的柔性自動化的發(fā)展趨勢是從原來的(de)專機生產形式發展為加工中心,柔性自動化程度也得到極大(dà)提升。

如果您有機床行業、企業(yè)相關招標信息發布,或進行資訊合作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

- 覆(fù)蓋件(jiàn)模具數控加工刀庫自動化應用

- 高速、高質、高效的精密齒輪(lún)製造之路——訪(fǎng)平湖市一鑫齒輪有限公(gōng)司總經理(lǐ)金佳先生

- 高(gāo)速、高質與高效 :埃馬克助力一鑫齒輪夯實精密齒輪製造之(zhī)路

- 伊斯卡將再次改變金(jīn)屬切削的世界!

- 車削加工,高效迅(xùn)速

- 創新引領 共赴未來--——訪孚(fú)爾默(太倉)機械有限公司總經理 Bernd Kern 先生

- SINUMERIK ONE 提供眾多(duō)支持可持(chí)續發展的功能

- 中國裝備(bèi) 裝(zhuāng)備中(zhōng)國 走向世界:新中國成立 75 年(nián)來,隨著國家經濟社會的

- HandySCAN 3D|MAX 係列全新增強規格

- 切削刀具行業的未來(lái)