一種高速(sù)數控車床主軸裝(zhuāng)配工藝(yì)方法研究(jiū)

2019-3-25 來源:安徽機電(diàn)職業技術(shù)學院實(shí)驗實訓中心 作者:董斌

摘要: 某機床製造企業開發(fā)的(de)新型高速數控(kòng)車床廣泛應用於汽車行業和精密軸承行業(yè)的精密零件加工(gōng)。在產(chǎn)品的試驗過程中(zhōng),發現主(zhǔ)軸運(yùn)轉噪聲很大,嚴重影響機床精度,軸承的使用壽命也大大縮短。

通(tōng)過對(duì)該產品的主軸結構(gòu)和裝配過程進行分析,找出裝配精(jīng)度超差(chà)的原因,並根據發現的問題,提出新(xīn)的裝(zhuāng)配工藝方法,最終解決了裝配精度超差的問題。

關鍵詞: 數控車床; 高速主軸; 定向裝配

高速數控車床憑借精度高、高速運動平穩、所加工零(líng)件(jiàn)精度高,在市場占有率較高,是汽車行業和精(jīng)密軸承行業加工精(jīng)密零件的關鍵(jiàn)設備之一。其中主軸部件(jiàn)的裝配精(jīng)度將直接影響機床的工作精度,從而影響零(líng)件的加工質量。一般要求主軸(zhóu)的徑向跳動和端麵跳動都嚴格控製在 0. 005 mm 範圍內(nèi),隻有合理的裝配工藝方法才能保證機床(chuáng)的精度要求。

1、 主軸結構分析

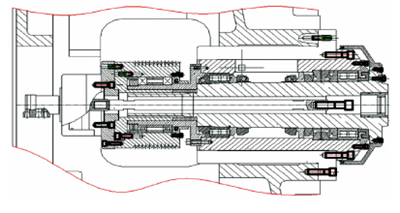

圖 1 所示為該機床主軸部件裝配圖。

圖(tú) 1 主軸部件裝配(pèi)圖

主軸采用兩點支撐,主軸前端采用雙列圓柱滾子軸承和雙列圓柱滾子軸承組合支撐,通過鎖定螺母調整軸承間隙。主軸後端采用雙列圓柱滾子軸承支撐(chēng),通過(guò)兩個鎖定螺母調整遊隙。主軸端部短錐用於工裝夾具的定位,並通過端麵鍵傳遞扭矩。主軸傳動通(tōng)過多(duō)楔帶輪經(jīng)花鍵法蘭(lán)盤傳遞到主軸,以消除帶輪對主軸的徑向張緊力(lì),提高主軸剛(gāng)度。

2、 裝配中的主要問題分(fèn)析

由於(yú)在實驗裝配階段沒有找到一種有效的主軸部件裝配(pèi)方(fāng)法,完(wán)全憑以前裝配機床的經驗和感覺進行裝配,導致裝配出來的主軸精度達不到設計要求,主軸運轉噪聲很大,嚴重影響機床精度,軸承的使用壽命也大大縮短。

通過對主軸裝配工藝的分(fèn)析,發現兩個主要問題:

(1) 主軸(zhóu)軸承間隙的調整全憑(píng)經驗,沒有(yǒu)進行(háng)必要的(de)測量,造成裝(zhuāng)配結果不可控。

(2) 主軸裝配過程中沒(méi)有考慮主軸及軸承製造精度的誤差。

3、 主要(yào)解決措施(shī)

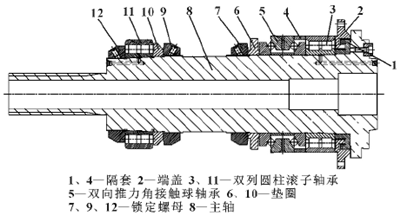

主軸結構圖如圖 2 所示。由於主軸軸承采用的是雙(shuāng)列(liè)短圓柱滾子軸承,該軸承內圈的內孔帶有錐度,它與主軸(zhóu)上的(de)錐麵相結合(hé),其調整的最理想狀況為內圈隨著(zhe)被漲大,把軸承外圈漲緊在(zài)短圓柱(zhù)上,使它剛剛不(bú)因(yīn)本身(shēn)重力而下來,但又能靈活地轉動為止。根據故障分析,問題主要出現在主軸軸承隔套的調整方麵。

圖 2 主軸結構圖

之前的調整方法是在調(diào)整隔套(tào)時,軸承(chéng)安裝後漲緊程度全憑經驗,沒有進行必要的檢測(cè),裝配的結果就是精度達不到要求。

改進後的裝配工藝方法如下:

(1) 清洗主軸軸承,並將清洗槽按(àn)粗洗和精洗分開(kāi)。

(2) 測量各配合件尺寸並做記錄。主要(yào)測量主軸套筒前、後兩(liǎng)孔內徑尺寸(cùn),兩雙列圓柱滾子軸承(chéng)的外圈尺(chǐ)寸。通過預緊保證軸承與套筒孔配合過盈量0. 005 mm。

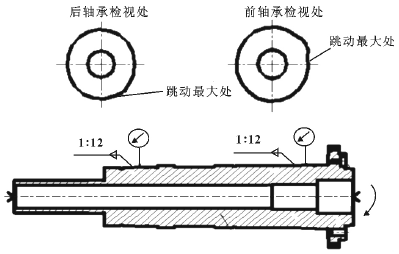

(3) 檢查主軸前、後軸承 1 ∶ 12 錐麵接(jiē)觸情況,塗色檢查(chá),要求接觸麵不小於 75%,且靠近大端;旋上鎖定(dìng)螺母,檢查螺母工作麵,跳動在 0. 01 mm內。測出(chū)主軸(zhóu)前、後(hòu)軸承 1 ∶ 12 錐麵徑圓跳動最大的位置,並做標識,如圖 3 所示。

圖(tú) 3 主軸錐麵圓跳動測(cè)量

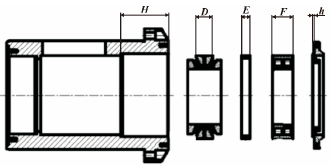

(4) 測量軸(zhóu)承的外圈寬度(dù)D、F,主軸套(tào)筒內孔(kǒng)的深度(dù)H,隔套的(de)寬度 E。配磨(mó)前端蓋 2 的外圈壓緊量 h,保證( D+E+F+h) -H = 0. 08 ~ 0. 10 mm,如圖 4所示。

(5) 清洗主軸8,將雙列圓柱滾子軸承 3、隔套1、雙向(xiàng)推力角接觸(chù)球軸承(chéng)5裝入主軸,然後裝入(rù)墊圈6,旋(xuán)上(shàng)鎖定(dìng)螺母7,用勾頭扳手(shǒu)逐漸旋緊; 旋轉勾頭扳手的(de)同時,用手托住雙列圓柱滾子軸(zhóu)承3的外圈,同時旋轉外圈繼(jì)續旋緊鎖定螺母 7,直至旋轉雙列圓柱滾子軸承3時有一定的受力,且鬆開手後軸承外圈不下墜; 同時測量漲緊後的雙列圓柱滾子(zǐ)軸(zhóu)承 3的外圈尺寸,通過與先前測量的軸承孔的尺寸比較,保證(zhèng)安裝到軸承孔後,過盈(yíng)量為 0. 005 mm。

圖 4 主軸錐麵圓跳動測量

(6) 用塊規測量主軸軸頸端麵(miàn)與軸承之(zhī)間的間隙 H,圓周方向(xiàng)等分至少測量 4 個位置,取 4 次測量值的平均值,記下平均值。

(7) 修磨隔套 1,厚度尺寸比測量(liàng)的 H 值的平均值小 0. 08 ~ 0. 10 mm。按裝配圖,順序安裝隔套 1、前端蓋(gài) 2、雙列圓柱滾子軸承 3、隔套 4、雙向推力角接觸球軸承 5、墊圈 6、鎖定螺母 7,鎖緊鎖定螺母。

(8) 主軸與後端軸承的裝配。後端軸承的測量(liàng)、調整、裝配方法與裝配前端軸(zhóu)承相同(tóng)。旋上螺母,檢查螺母工作麵,跳(tiào)動在 0. 01 mm 內。按裝配前軸承的方法,調整好隔套 5,固定鎖定(dìng)螺母 9、12。

(9) 按裝配圖組(zǔ)裝主(zhǔ)軸上其他零件後,主軸(zhóu)套筒(tǒng)去毛刺(cì)、清洗,加熱至 80 ~ 85 ℃ ,主軸套筒大(dà)端(duān)向上垂直放(fàng)置於圓周均布的幾塊高度相對一致(zhì)墊塊上。將組(zǔ)裝後的主軸組件裝入主軸套筒,再裝入(rù)後軸承的外圈。在裝入過(guò)程中,隔套(tào) 4 的外圓應與雙列圓柱滾子軸承 3 的外(wài)圓平齊(qí),而且不允許用重物敲擊,強行裝入主軸套筒內。隻(zhī)允(yǔn)許用銅棒輕輕敲擊,且(qiě)圓周均勻受力。均勻交叉擰緊(jǐn)前端蓋 2 的安裝螺釘。

(10) 按(àn)裝配圖,順序安裝墊圈 10、雙列圓柱滾子軸承(chéng)內圈(quān) 11、鎖定螺母 12。在組裝過程中,在各(gè)個球、滾柱之間均(jun1)勻地填充高級潤滑脂。用手轉動軸承,使潤滑脂均勻地進入滾道麵、保持(chí)架內徑部、各個球之間、引導麵等各處(chù)。

(11) 組裝後的組(zǔ)件放倒在 V 形鐵上,預緊後軸承鎖定螺母 12,邊旋轉鎖定螺母(mǔ)邊旋轉主軸,直至雙列圓柱滾子軸承 11 的外圈(quān)處於漲緊狀態且外圈(quān)靠牢在台階上,鎖緊鎖定螺母 12。

(12) 按裝(zhuāng)配關係,依次按順序裝上皮帶輪組件及回轉油缸組件。

(13) 檢查主軸的旋轉精(jīng)度、軸向跳動和軸向剛度,如達不到(dào)目標精度,調整前、後端鎖定螺母,直至符合精(jīng)度要求。

(14) 采用推力靜剛度法測量主軸的軸(zhóu)向剛度沿主軸軸方向加力 1 000 N,軸向位移不超過 5 μm。

4 、結論

通過對主軸裝配工藝的改良,各項靜態精(jīng)度滿足設計要求。實際運轉測試並通過應用後反饋的信息,主軸運轉良(liáng)好、噪聲低,加工零件質量穩定,機床精度保持(chí)性好。

投稿箱:

如果您有機床行業、企業相關(guān)新聞稿件發(fā)表(biǎo),或進行資訊合作,歡迎聯係本網編(biān)輯部, 郵箱(xiāng):skjcsc@vip.sina.com

如果您有機床行業、企業相關(guān)新聞稿件發(fā)表(biǎo),或進行資訊合作,歡迎聯係本網編(biān)輯部, 郵箱(xiāng):skjcsc@vip.sina.com

更多相(xiàng)關信息