提高大型數控旋(xuán)壓機加(jiā)工精度的調試方法及研究

2018-2-1 來源:北京航空製造工程研究所 作者:王海濤 李初曄 關大(dà)力

摘 要: 針對自主研發的大型旋壓機,裝配完(wán)成後,通過調試過(guò)程以及對調試方法的研究,積累了大量機(jī)械、工藝、電氣和液(yè)壓等方麵的經驗,優化了加工工藝和控製參數,提高了機床的加工精度和穩定(dìng)性(xìng),效果顯著。

關鍵詞: 大型數控裝備; 調試; 加工精度; 參數

大型數控裝備與國家的重大戰略息息相關,是製造產業鏈中關鍵的基礎裝備(bèi),從一定程(chéng)度上體現(xiàn)了一個(gè)國家前沿的製造能力和製造水平,是國民經濟和(hé)國(guó)防安全的重要保障,同時也是我國實現工業化振興的重要(yào)支撐。

大型立式數控強(qiáng)力旋壓機作為大型數控裝(zhuāng)備的一個代表,是國內首台具有完全自主知(zhī)識產權的大型專用裝備,填補了我國(guó)在該類裝備領域的(de)戰(zhàn)略空白(bái),達到了國際(jì)先進水平,打破了國外(wài)相關加工技術的封鎖局(jú)麵,滿足了我國航天領域回轉體大型關鍵件的旋壓成型(xíng)加工,為我國軍工行業(yè)提供了強有力的(de)技術支持。

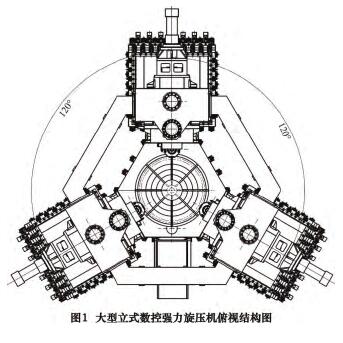

該數控裝備為(wéi)三旋輪 120°均布的封閉式框架(jià)結構( 如圖 1 所示) ,總重量達 600 餘噸,整體高度 17 000mm 左右,占地麵積約 25 000 mm × 23 500 mm,單旋輪最大推力可達 1 000 k N。因(yīn)此,大型立式強(qiáng)力旋壓機具有受力(lì)結構合理(lǐ)、噸位重、外形大、負載高(gāo)以及工作狀態複雜等特點。

大型立式數控(kòng)強力旋壓機裝配完成(chéng)後,根(gēn)據用戶需求,隨後(hòu)展開一係列(liè)的調試工作。由於該大型數控裝備(bèi)為國(guó)內首台,而且對加工精度要求較高,另外,各部件的功能結構、液壓冷卻潤滑係(xì)統和控製係統相對都很複雜,目前國內尚無該方麵的調試經驗可以借鑒,加之該裝(zhuāng)備擔負著重要的國防生(shēng)產任務,因(yīn)而,調試工作麵臨(lín)前所未有的(de)挑戰。

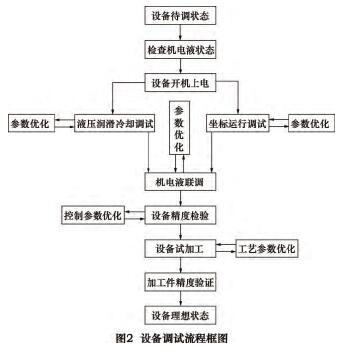

為了使該裝備(bèi)盡快在最(zuì)短時間內(nèi)發揮應有的(de)作用,滿足生(shēng)產的需要,針對試運行和(hé)加工過程中出現的影響設備運行和加工精度的問題,進行相應的研究和調試,並予以解決。1 調試流(liú)程簡述通過分析大型立式數控強力旋(xuán)壓機(jī)的結構特點、功(gōng)能屬性、工藝要求和技術參數等實際(jì)情況,在(zài)充分論證的基礎上(shàng),製定 了(le)調試的具 體方 案流程,如圖 2所示

。

由流程框圖可以看(kàn)出,整個設備的主要調試工作和(hé)順序都已經逐一(yī)列出。接下來,參照(zhào)流程框圖,著手開始設備的調試工作,為提高調試的效率,有些調試工作可穿插進行(háng),針對(duì)調試過程中出(chū)現的(de)實際問題和情(qíng)況,在一定範圍內,可以進行適當的調整。根據調試現場的環(huán)境和(hé)條件(jiàn),結合設(shè)備的實際,將調試過程大概劃分成以下幾個部分:

1. 1 準備工作

在調(diào)試工作展開(kāi)之前,首先對設備周邊清理幹淨,檢查機床所有墊塊是否都已受力,如有鬆動,務必進行調整使其著力。然後對機電液(yè)及附件進行全麵的自查自檢,對於(yú)能(néng)夠進行檢測的項目,比如工作台的(de)水平、立柱(zhù)和滑枕導軌麵的垂(chuí)直和水平等,都必須複檢並進行記(jì)錄。

再者,在設備通電前,要(yào)嚴格檢查(chá)所有接電位置是(shì)否(fǒu)正確可靠,接地是否良好,如沒有問題方可送電。另外,還要檢查確認液壓、潤滑油以及冷卻水的容量等情況。

1. 2 基本動作和功能的調試

包括機械、液壓、電氣以及冷卻潤滑等。這期間,逐一對(duì)動作和功能進行調試,以下僅(jǐn)列出幾項,用以說明:

( 1) 檢查主軸電動機的正反相,如(rú)果接(jiē)反,需及(jí)時調整,類(lèi)似的工作(zuò)還包括油泵和水泵等電(diàn)動機。

( 2) 檢查操作麵板各按(àn)鍵是(shì)否完好靈敏,數據傳輸接口是否完好。

( 3) 檢查數控係統與設備之間的數據(jù)傳輸功能。

整台設備需要調試的動(dòng)作和功能非常繁雜(zá),其中很多項的調試都需要反複多(duō)次進行,對調試的情況(kuàng)和結果,也都需(xū)仔細觀察和檢測。對於出現的特殊問題,在研究和論證後進行調試,直至(zhì)符合使用要求。

1. 3 機電液的聯合調試

該項工作(zuò)是一個係統性的“工程”,是整(zhěng)個調試工作的關鍵。主要目的就是為設備的(de)整體運行(háng)、加工可靠以及穩定的協同聯動,提供堅實(shí)的基礎和(hé)保(bǎo)障,成功(gōng)與(yǔ)否(fǒu),最終決(jué)定該(gāi)設備研發的成敗。

1. 4 加工(gōng)調試

包括試加工和實際加工兩個階段,是(shì)對設備加工精度、運行穩定性和可靠性的提高和(hé)完善。

2 、問題的提(tí)出

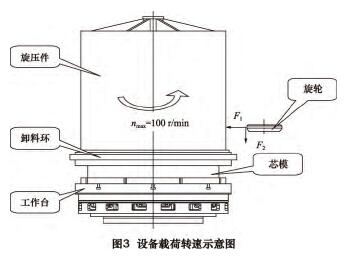

大型立式數控強力旋壓機的液壓(yā)潤滑冷卻(què)調試、坐標運行調(diào)試和機電液聯調等前期調試工(gōng)作,為旋(xuán)壓加工生產(chǎn)提供了堅實(shí)的基礎和保證。對工件進行旋壓加工時(shí),旋輪徑向推力 F1最大可達 1 000 k N,縱向推(tuī)力 F2最大為 700 k N,工作台最高轉速 n 能達到 100 r/min,如圖 3 所示。因此,旋壓工件的過程對設備加工能力帶來了(le)嚴峻的(de)考驗和檢驗,特別是對高強度鋼和超(chāo)高強度鋼的旋壓(yā)加工,尤為突出(chū)。

在加工過程中,由於受機械、控製、工藝、液壓等綜合因素的影響,設備(bèi)加工運行中出現了一些問題,主要

表現如下:

( 1) 旋壓過程中產生振動,影響工件外觀質量。

( 2) 縱向導軌有“爬行”現象。

( 3) 連續旋壓時(shí),後麵工件比前件壁厚偏薄(báo)。

( 4) 主軸(zhóu)回油時,有跳閘現象(xiàng)發生。

( 5) 其他原因。

3 、分析解決

針對上(shàng)節在(zài)旋壓(yā)加工中出現的 4 類重要問題,分別經過有針對(duì)性的分析、研究和論證,找(zhǎo)出問題發(fā)生的主要原因,並提出解決問題的針(zhēn)對性措施。

( 1) 振動的發生,不但影響產品的(de)外觀(guān)質(zhì)量,長時間(jiān)的反複振動,也會影響設備的連接剛性,降低機床的加工(gōng)穩定性和可(kě)靠性,降(jiàng)低加工精(jīng)度。導致振動產生的因素比較複(fù)雜,在旋壓過程中,通過(guò)反複多次對相關參數數值進行實時監(jiān)測,觀察和記錄振動發生的坐(zuò)標位置(zhì)、旋壓力大小的變化(huà)、工藝參數等數值,結合加工後的旋壓件壁厚和直徑的測量結果(guǒ)、表麵振紋和外(wài)觀質量(liàng)的實際,梳理出導(dǎo)致振動的原因,對機床進行調試,情況如下所述:

①原因一: 三旋輪旋(xuán)推力不平衡,偏載較大。受加工工藝的影響,橫向推力偏載量在旋壓過程中有時超過了平均值的 20% ,該載荷改(gǎi)變了受力平衡狀態,進而引(yǐn)發振動(dòng)。參照旋壓工藝壓下量參數(shù),結合旋(xuán)壓加工過程,通過實時(shí)監控係統,對旋壓力( 控製係統通過采(cǎi)集壓力傳感器反饋數據) 進行調整,使得三旋輪旋壓推(tuī)力差在 5 k N 以內,精旋時更小。

②原因二: 芯模緊(jǐn)固差,旋(xuán)壓時整體剛性不(bú)足。該情況導致工作台回轉時,徑(jìng)跳方(fāng)向和大小發生(shēng)不斷的變動,也是引(yǐn)起振動的重要原(yuán)因之一。改進現有芯模的固定方式,周邊增加連(lián)接固定件,既能增強芯模的整體剛性,又能方便快捷(jié)地調(diào)整芯模徑向跳動,在很大程度(dù)上(shàng)可(kě)以使振動得到減小。

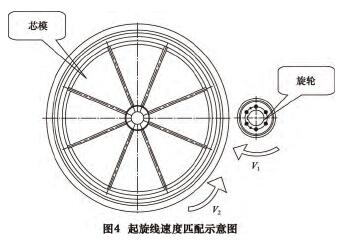

③原因三: 旋輪切入工件時線速度(dù)不匹配。增加和實時采集旋輪的測速功能(néng),保證旋輪(lún)線速度 v1和工件線速度 v2的合理匹配( v1≈v2) ,如圖 4 所示,以減小旋輪與(yǔ)工件瞬接觸時(shí)的衝擊載荷,減小或消除由該因(yīn)素導致的振動。

④原因四: 加工工(gōng)藝參數不合理。不合理的工藝(yì)參數,也會導致旋壓時的振(zhèn)動,不僅影(yǐng)響工件的加工精度,也對設(shè)備(bèi)造成損害(hài)。

由於該機(jī)床是國內首台最大的(de)立式(shì)旋壓裝備,工藝都是全新的,對於該結構類型機床的加工工藝參數的製定,需要經過多次的摸索才能逐步趨於合理。因此,根據工(gōng)件(jiàn)的材料、尺寸等條件(jiàn),對加工工(gōng)藝參(cān)數進行相應的調整,也(yě)有利於減小(xiǎo)和(hé)改善振動情況。

( 2) 爬行的發生,往往影響設備的加工精(jīng)度、表(biǎo)麵粗糙(cāo)度和定位(wèi)精度,也是振動產生的原因(yīn)之一,是重型機床和精密機床必須解決的問題。該設備導軌為帶潤(rùn)滑的滑(huá)動導(dǎo)軌,經檢查,是由於(yú)潤滑係統(tǒng)供油不穩(wěn)定(dìng)造成的,潤滑係統(tǒng)是設備正常運行必需的重要條(tiáo)件之一,當發(fā)生故障(zhàng)時,就會導致潤滑狀態不穩定,特別(bié)是潤滑(huá)不足時,導軌出現(xiàn)爬行現象,從而影響機床加工(gōng)工件表麵質量。

通過優化潤滑係統(tǒng)的管路和布置方式,並增加了潤滑(huá)量進出的檢測(cè)和調整功能,使得整個(gè)導軌潤(rùn)滑形成一(yī)個實時監控和(hé)反饋的(de)封閉係統,確保了潤滑的合理性和準確性,消(xiāo)除了由此引發的“爬行”問題。

( 3) 經對旋壓(yā)加工的分析,主(zhǔ)要原因是芯模發熱膨脹(zhàng)所致。

根(gēn)據測量的結果(guǒ),對數據進行分析,通過加工程序參數,做出相應的補償。再者,可以適當增大旋壓(yā)時的冷卻量,以減小芯(xīn)模的膨脹量,減小壁厚差值。另外(wài),也(yě)可以根據實際情況,調整加工工藝或生產節拍,最大限度地提高工件壁厚差的(de)精度。

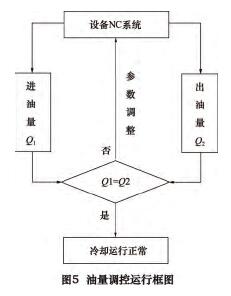

( 4) 通過觀察,主要原因是主軸冷卻油的輸入量Q1和輸出量(liàng) Q2不匹配,造成(chéng)循環過程的不平衡,使得回油泵超(chāo)負(fù)荷運(yùn)行,積累到一定程度,便發生跳閘現象。

通過計算和核對設備所需冷卻油的流量,對回油油路的布置進行改進和優化,在冷卻油的(de)進油口和回油(yóu)口增加流量傳感器(qì),通過數(shù)控係統對流量進行實時監測,如圖 5 所示,並根據實際情況,調整進出油口的(de)冷(lěng)卻量,既準確量化了冷卻量,又避免了故障的發生。

( 5) 至於其他影響設備振動的原因,從機床(chuáng)的數控(kòng)係統方麵做(zuò)一個簡述。該設備的數控係統屬(shǔ)於包括電流環、速度環、位置環三(sān)環節的一個控製係統。例如,當改變位置環增益時,可以相(xiàng)應改(gǎi)變係統的固有頻率,進而(ér)使(shǐ)得係統的響應速(sù)度(dù)發生變化。通過優化和調試(shì)係統伺服參數,使其處於最佳(jiā)狀態,避免係統振蕩發生,保持係統(tǒng)的(de)穩定(dìng),提高係統的控製精度,同時(shí),配合機械上的(de)一些調試調整,也可減小和改善機床的振動情況。

通過以上調試工作的有序實施,熟悉並掌握了大型數控裝備調(diào)試的流程和方法,對研製開發該類(lèi)型重大裝備(bèi),積累了大(dà)量一手的資料和(hé)經驗,與此(cǐ)同(tóng)時,也進一步提(tí)升了大型數(shù)控強力旋(xuán)壓機的加工穩定性和(hé)可靠性(xìng),滿足了生產的要求。

4 、結語

通過大型立式數控強力旋壓機的調試工作,有以下幾點啟發:

( 1) 大型數控裝備在設計、製造(zào)、管理(lǐ)等方麵和國外的先進水平還存在著較大的差距,我們需要(yào)通過自己的努力,在學習(xí)和借鑒國外先進技術的基礎上,不斷探索和積累裝配、調試、工藝等方麵經驗,以此反過來促進設計和製(zhì)造水平,逐步縮小和(hé)國外的差距。

( 2) 國內大型數控裝備所取得的成果(guǒ),很多都是通過引進、消化(huà)、吸收後的再設計、再製造,如果我們在這個過程中不能有新的感悟和(hé)創新,就很難達到或(huò)趕超國際先進水平。因此,通過對(duì)設備進行調試,對調試過程中機電液所出現的問題進行綜(zōng)合分析研究,從根本上促進對大型裝備研製綜合專業水(shuǐ)平的提升(shēng)。

( 3) 大型數控裝備的創新研發,不能一蹴而(ér)就,了解和把握自身的強項,正視國外先進(jìn)技術(shù)的現(xiàn)狀,找出突破口,在設計、製造和調試等工作中穩中求升。

( 4) 本(běn)文僅僅針對大型立式數控(kòng)強(qiáng)力旋壓機在調(diào)試過程中出現的問題進行分(fèn)析、研(yán)究和解(jiě)決,完全可以(yǐ)以點帶麵,借鑒和應用於其他大型數控裝備的調試工作,提高大型裝備的調試水平。大型數控裝備的調試工作,是一(yī)項綜合性(xìng)、係統性和實踐性(xìng)的重要工作,本文所提出的方法雖然隻(zhī)是(shì)針對大型立式數控強力旋(xuán)壓機,但(dàn)是對於該類型和其他類型的大型數控裝備的(de)調試工作,具有一定的借鑒和指導作用,也希望通過本文,起到拋磚(zhuān)引(yǐn)玉的(de)效用(yòng),對於以(yǐ)後國內(nèi)各行(háng)業所開發的新型的、填補國內空白的大型數控裝備,能夠在(zài)調試、裝配(pèi)、改進完善等各類工作上,作深入細致的研(yán)究,總結(jié)出更(gèng)多更好的方式(shì)方法和實踐經驗(yàn),提高(gāo)我國重大裝備的創新力和國際市場的競(jìng)爭力,為國家大型數控裝備的研製工作增磚添(tiān)瓦。

投稿箱(xiāng):

如(rú)果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯(jí)部, 郵(yóu)箱:skjcsc@vip.sina.com

如(rú)果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯(jí)部, 郵(yóu)箱:skjcsc@vip.sina.com

更多相(xiàng)關信息

業界視點(diǎn)

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年(nián)11月 分地區(qū)金屬切削(xuē)機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數(shù)據

- 2024年11月 新能源汽車產量(liàng)數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區(qū)金屬切削機床產(chǎn)量數據

- 2024年10月 金屬切削機床(chuáng)產量數據

- 2024年9月 新能源汽(qì)車銷量(liàng)情況

- 2024年8月 新能源汽車產量數據(jù)

- 2028年8月 基本型乘用車(轎車)產量(liàng)數據

博文選萃

| 更多

- 機械加工過程圖示

- 判斷(duàn)一台加工中心精度的(de)幾種辦法

- 中走絲線切割(gē)機床的發展趨勢

- 國產數控係統和數(shù)控機床何去何從(cóng)?

- 中國的技術工人都去哪裏了?

- 機械老板做(zuò)了十多年,為何還是小作坊?

- 機械行業最新自(zì)殺性(xìng)營銷,害人害己!不倒閉(bì)才

- 製(zhì)造(zào)業大逃亡

- 智(zhì)能時代,少(shǎo)談點智造,多談點製造

- 現實麵(miàn)前,國人沉(chén)默。製造業的騰飛,要從機床

- 一文搞懂數控車床加工刀具補償功(gōng)能

- 車床鑽孔攻螺紋加工方法及工裝設計

- 傳統鑽削與螺旋銑(xǐ)孔(kǒng)加工(gōng)工藝的區別