摘要:高速往複走絲電火花線切割機(jī)床大錐度(≥±5°)切割時,受到諸多因素的影響,尤其是(shì)電極絲采用導(dǎo)輪定位產生的結構誤差的影響,加上切割時工作液不能很好地包裹住電極(jí)絲並隨著電極絲(sī)沿(yán)傾斜(xié)方向進入加工區域,使其加(jiā)工精度和(hé)表(biǎo)麵(miàn)粗糙度比直體(tǐ)切割時差很多,對於錐度零(líng)件的多次切割特別是大錐度(dù)零件的多次切割則(zé)顯得更加(jiā)困難,其根本原(yuán)因是沒有能夠保持電極絲空間位置及穩定性的隨動導絲器和噴水機(jī)構。為此,設計了一種隨著(zhe)電極絲傾斜能隨動導(dǎo)絲並跟蹤噴液的六連杆大錐度(dù)隨動導絲及噴水機構。通(tōng)過試(shì)驗,在相(xiàng)同加工參數條件下(xià),新型隨動機構與現有機構相比,圓錐加(jiā)工誤差從80μm減小到40μm,表麵粗糙度Ra從(cóng)4.059μm減小至3.495μm,多次(cì)切割後加工精度可以達到25μm(錐(zhuī)度±20°,工件(jiàn)厚40mm),表麵粗糙度Ra達到1.670μm。

關鍵(jiàn)詞:高速電(diàn)火花線切割;大錐度;隨動機(jī)構;多(duō)次切割

0 引言

作為(wéi)高(gāo)速往複走絲電火花線切割(HSWEDM)機床的重要品種(zhǒng)———錐度線切割機床已廣泛應用於成形刀(dāo)具、電火(huǒ)花成形加(jiā)工用(yòng)電極、塑料和橡膠擠出模、拉(lā)絲模、模具鑲拚件及多種零件(如斜齒(chǐ)輪、葉片等)的加(jiā)工領域[1]。錐度工件特別是大錐度(≥±5°)工件切割時,由於受多種因素(尤其是電極(jí)絲采用(yòng)導輪定位產生的各種結構誤差)的影響,加(jiā)上大錐度(dù)切割時工作液不能很好地包裹(guǒ)住電極絲且(qiě)不能隨著電極(jí)絲沿傾斜方向進入加工區域,其加工精度和表麵粗糙度比直體加工時差(chà)很多,切割過程中斷絲概率也較高,因此對於錐(zhuī)度零件的(de)多次切割特別是大錐度零件的多次切(qiē)割顯得更加困難。

1 、現有大錐度切割存在的問題及處理方法

1.1 現有大錐度結構

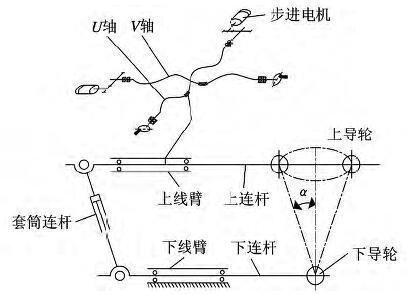

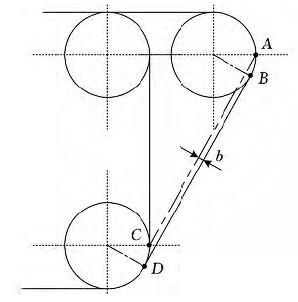

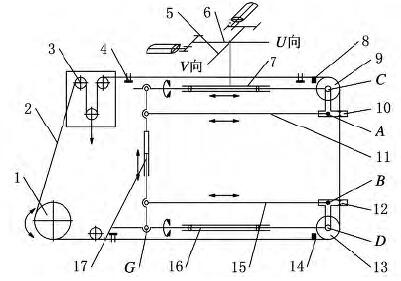

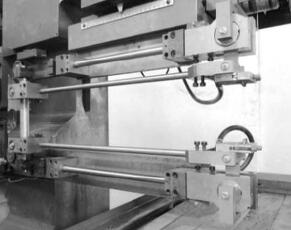

現有大(dà)錐度切割(gē)的HSWEDM 通(tōng)常由普通四連杆擺動式大錐度線架實(shí)現,如圖1所示[2]。導(dǎo)輪在四連杆帶動下可以在U 方(fāng)向(xiàng)進行平移及在V 方向進行(háng)偏擺(bǎi)。采用導輪對電極絲進行定位存在以下問題:首(shǒu)先會產生錐度切割時電極絲的交切誤差,如(rú)圖2所示。錐度切割過程中,當進行U 向平移時(shí),電極絲在(zài)導輪上的切點將從直體切割時的A、C點轉變成錐度切割時的B、D 點,這就形成了實際電極絲位置和理論電極絲(sī)位置的誤差(chà),即交切誤差(chà)b(圖2)。交切誤差隨著切割錐度的增大和導輪直徑(jìng)的增大而加(jiā)大。雖然交切誤差可(kě)以通過插補計算的誤差補償進行修正,但由於大錐度切割時電極絲的空(kōng)間位置的不穩定和(hé)不確定性,誤差補償大(dà)多數情況下反而適得其反。因此,如(rú)需要進(jìn)行精密的大錐度切割時,必須首先保持電極絲空(kōng)間位置的一致性和穩(wěn)定(dìng)性,采用導絲(sī)器對電極絲進行限位是行之有效的方法。其次,采(cǎi)用導(dǎo)輪對電極絲進行(háng)定位時,噴(pēn)水嘴為避免與

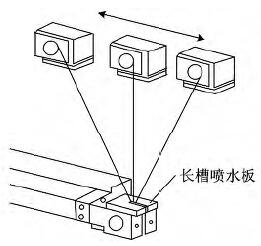

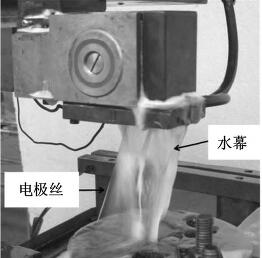

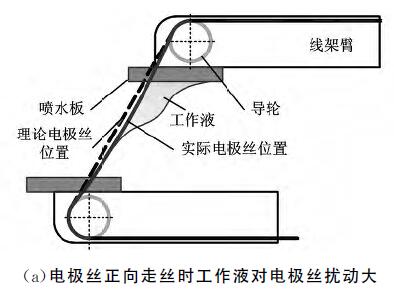

電極絲(sī)在U 方向(xiàng)平(píng)移(yí)時形成(chéng)幹涉,通常(cháng)做成沿U方向長槽式的多出(chū)水(shuǐ)孔噴嘴,如圖3所示。此時對電極絲的冷卻無法保證工作液從噴嘴噴出後包裹住電極絲,且對電極絲產生擾動,如圖4所示。所以該方式對加工區域的冷卻效果很差,影響切割(gē)精度(dù)和表麵質量。

圖1 現有四連杆擺動式大錐度(dù)線架

圖2 導輪定位U 向交切誤差示意圖

圖3 長槽式噴水板結構

圖4 U 向(xiàng)平移時電極絲單邊“水幕”現象

1.2 現有大錐度(dù)切割工作液擾動分(fèn)析

線切(qiē)割加工的工作液都具有一定的(de)黏度[3],在電極絲走絲時(shí),就會因電(diàn)極絲的運動而產生剪切(qiē)流動,這種流動的根源在於流層間的黏性摩擦作(zuò)用(yòng)[4]。穩定(dìng)切割過程(chéng)中,理想條件下工作液能夠均勻包裹住(zhù)電極絲,如圖5所示。加工過程中為(wéi)使極間蝕除產物能夠及時排除,需要保證放電間隙(xì)工作液具有較大流量[5]。流量(liàng)大(dà)時,由於工

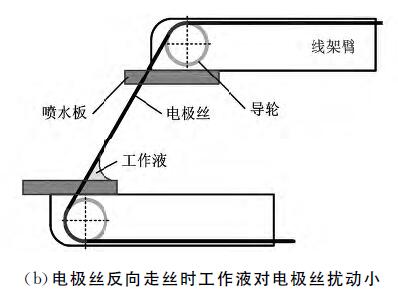

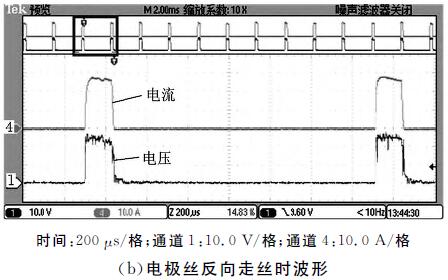

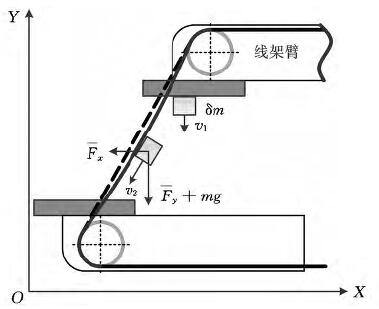

作(zuò)液重力及水流的噴射(shè)壓力作用,工作液自身(shēn)流向為垂(chuí)直於工作台麵方向(xiàng),而錐度切割時,電極(jí)絲傾斜一定(dìng)的角度,工作液流向不平行於電(diàn)極絲(sī),因此對(duì)電極絲產生擾動。正向走絲(電極絲由上向下走絲)時,電極絲對工作液的剪(jiǎn)切力垂直方向分力與工(gōng)作液自身重力及工(gōng)作液(yè)噴射壓力同向,電極絲傾(qīng)斜一定角度時,由於電極絲對工作液的剪切力作用,工作液在電極絲一側產生“水(shuǐ)幕(mù)”(圖6a),對電極絲產生擾動,使加工不(bú)穩定,加工(gōng)時采集的放電脈衝波形如圖7a所示。電(diàn)極絲反向(xiàng)走絲(電極絲由下向(xiàng)上走絲)時,剪切力垂直方向分力與(yǔ)工作(zuò)液自(zì)身重力及水流噴射壓力反向(xiàng),避免了“水(shuǐ)幕”現象產生,如圖6b所示,工作液對電極絲的(de)幹擾較小,脈衝波形如圖7b所示。

圖5 理想條件下工作液包裹電(diàn)極絲

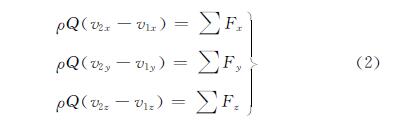

根據流體動量定律:係統內的流體動量的(de)時間變化率等於作用在係統上的外力矢量和[6],即

圖6 電極絲不同走向時工作液擾動情況

圖7 錐度切割電極絲正反向(xiàng)走絲時脈衝波(bō)形(界麵圖)量和。

式(1)中,等號左(zuǒ)邊表示係(xì)統內的流體動量,等號右邊表示作用在係統上的外(wài)力矢量和。假(jiǎ)設流體斷麵速(sù)度為常數,v1、v2分別為兩斷麵速度。

由於封閉係統中,流體單位時間(jiān)內流量Q恒定,所以各方向動量方程為(wéi)

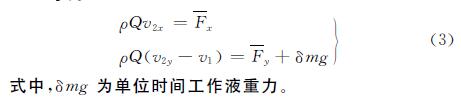

大錐度切(qiē)割實驗中,取單位時間工作液質量(liàng)為δm,初始速度取(qǔ)為v1,其方向垂直於工作台麵(圖8中Y 方向),到達電極絲時(shí)工作液速度可視為與電極絲(sī)速度相等,v2方向與電極絲方向平行,如圖8所示。圖8中,Fx、Fy分別為(wéi)電極絲對工作液的剪切力在X、Y 方向上的投影。將上述條件代入(rù)式(2)可得

圖8 單位質量工作液速度及受力模型

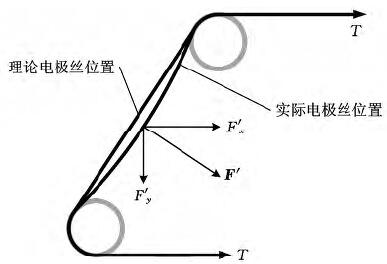

線切(qiē)割(gē)加工過程中,電極絲可以抽象為兩端支撐的弦 ,其兩端受張緊力T 作用,如圖9所(suǒ)示。由牛頓第三運動定律可知,F′x=Fx、F′y=Fy,即在電極絲正向走絲時,工作(zuò)液(yè)在電極(jí)絲徑向方(fāng)向存在一定作用力F′,使得錐度切割時,電(diàn)極絲(sī)正向走絲時偏離理論位置,從而嚴重(chóng)影響(xiǎng)工件(jiàn)表麵質量。

圖9 電極絲受力(lì)情況

2 、六連杆大錐度隨動導絲(sī)及噴水機構(gòu)原理

針(zhēn)對現有的HSWEDM 在切割大(dà)錐度(dù)工件時電極絲定位和噴水裝置不能實現隨動導絲及噴水(shuǐ)的問題,設(shè)計了一種六連杆(gǎn)大(dà)錐度隨動導絲及噴水機構,其原(yuán)理如圖10所示[8]。

1.絲筒 2.電極絲(sī) 3.恒張力機構 4.寶(bǎo)石叉 5.V 向絲杠 6.U 向絲(sī)杠 7.上直線軸 8.上進電塊 9.上導輪(lún) 10.上導絲器(qì) 11.上連杆 12.下導絲器 13.下導輪 14.下進電塊 15.下連杆 16.下直線軸 17.套筒(tǒng)連(lián)杆

圖10 六連杆大錐度隨動導絲(sī)及噴水機構結構示意圖(tú)

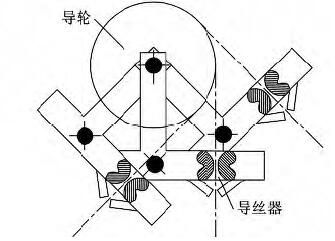

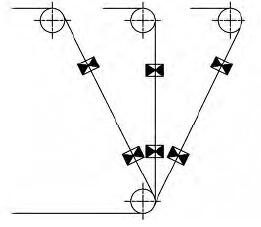

六連(lián)杆大錐度隨動導絲及噴水機構(gòu)U 向傳動過程如下:在U 向電機的傳動下,通過齒輪、絲杠6帶動上直線軸7前後運動。此時整個上直線軸7和下連(lián)杆15的前後旋轉中心為下線臂後端點G。當(dāng)上直線軸7前伸或後退時,上連杆11向前或向後(hòu)運動,通過轉動點A帶動(dòng)上導絲器10繞旋轉中心點C順時針或逆時針旋轉,如圖11所示,與此同時下連(lián)杆15在套筒連杆17的帶動(dòng)下也會向前運動並通過轉動點B帶動下導絲(sī)器12繞旋轉中心點D 順時針或逆時針旋轉。這樣的運動(dòng)可以保證上(shàng)下導絲(sī)器轉動一個角度,使得導絲器內的硬質定位塊V形槽(cáo)與電極絲始(shǐ)終重合。上連杆11與下連杆15的距離在運動過(guò)程中必然(rán)會產生伸長和縮短變化(huà),這些變化可以由套筒(tǒng)連杆17自動伸長和縮短來補償。U向的定位原理(lǐ)如圖12所示。在(zài)運動過程中電極絲的伸長量由恒張力機構3進行補償,走絲係統的進電由上下進電塊8、14完成。

圖(tú)11 錐(zhuī)度頭(tóu)U 向運動時隨動噴水導絲器運動圖

圖12 U 向定位原理圖

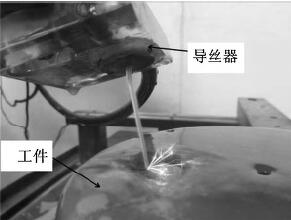

設(shè)計的六連杆大(dà)錐度隨動導絲及噴水機構由於電(diàn)極絲方向(xiàng)始終(zhōng)與導絲器中的V形槽重合,設計於導絲器上的噴水嘴噴出的工作液始終能包裹住電極絲並隨電(diàn)極(jí)絲進入加工區,因(yīn)此能起到很好的洗(xǐ)滌、冷卻和消電(diàn)離作用[9],對加工(gōng)精(jīng)度、切割效率和表麵質量的提(tí)高起到積極作用。其(qí)機構裝置與加工過程如圖13與圖14所示。

圖13 隨動導絲及噴水機構實物裝置

圖14 隨(suí)動導絲及噴水機構加工現場(chǎng)

3 、隨動(dòng)噴水及導絲加工(gōng)工(gōng)藝試驗

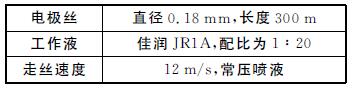

分別采用現有大錐度機(jī)構與設計的隨動導絲及噴水機構進行錐度切割試驗(yàn)。試驗條件如表1所示。

表1 試驗(yàn)條件

3.1 工件表麵質量影響

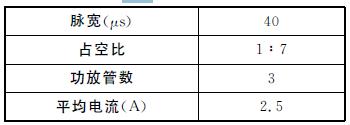

試驗切割材料為厚(hòu)20mm 的Cr12,切割形狀為20mm×20mm錐(zhuī)度±20°的四(sì)方錐體,試驗參數如表2所示。

表2 切割電參數

不同噴(pēn)液條件下工件表麵質量如圖(tú)15~圖17所示。現有噴液方式下工件(jiàn)表麵粗糙度Ra=4.976μm,隨動噴液方式下工(gōng)件表麵(miàn)粗糙度Ra=3.284μm。

圖15 工作(zuò)液帶入量不足時工件表麵形成燒傷

圖16 工作液擾動時工件(jiàn)表麵凹凸不平(píng)

圖17 隨動噴液加工時工件表麵平(píng)整

由圖15~圖17可知,現有大錐度噴液方式工作液(yè)帶入量不穩定,當加工區域工作液不足時(shí),極間蝕除產物沒有及時排出,導致工件表麵得不到及(jí)時冷卻而出現燒傷;當工作液流量較(jiào)大時,錐度加工中其噴射方向和電極絲走向角度時刻(kè)變化,工作液對電極絲的擾動力發生變化,導致工件表麵形成凹凸不平的(de)表麵;而隨動噴水在保證加工區域洗滌性能的同時減小了對電極絲的擾動(dòng)力,工件(jiàn)表麵平(píng)整(zhěng)均勻。

3.2 工件精度影響(xiǎng)

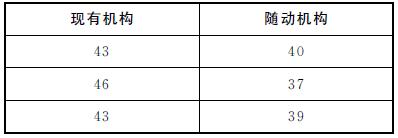

試驗(yàn)切割(gē)材料為厚20mm 的Cr12,切割形狀為底徑20mm、錐度±20°的圓錐體。試驗參數同表(biǎo)2。切割工件精度如表3所示。

表3 不同機構切割工件圓度誤差值μm

隨動導絲及噴水機構切割大錐度工件時電極絲始終垂直穿過導絲器,由導輪跳動和工(gōng)作液(yè)擾動形(xíng)成的擾動產生的振動通過導絲器的阻(zǔ)尼作(zuò)用減弱消除[10],電極絲空間穩定性和一致性得到保證,零件(jiàn)加工精度相對現有機構有所提高。

3.3 大錐度多次切割影響

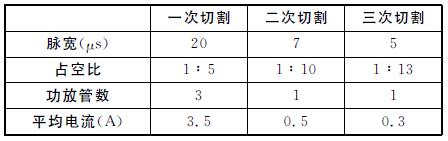

試驗切割材料(liào)為厚40mm 的Cr12,切(qiē)割形狀為底徑40mm、錐度(dù)±20°的圓(yuán)錐體。試驗參數如表(biǎo)4所(suǒ)示。

表4 多次切割電參數

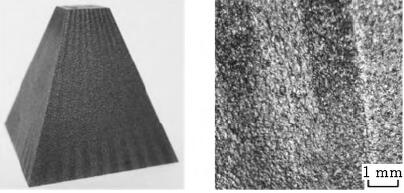

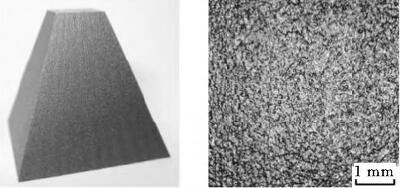

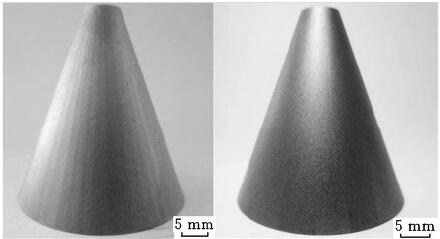

多次切割工件表麵紋理如圖(tú)18所示。兩種(zhǒng)機構切割工件表麵粗糙度和精度如表(biǎo)5、表6所示。

(a)現有機構多次切割工件表麵紋理 (b)隨動機構多次切割工件(jiàn)表麵紋理

圖18 不同大錐度機(jī)構切割工件表麵

表5 兩種機(jī)構切割工件表麵粗糙度 Ra μm

表6 兩種機構(gòu)切割工件圓(yuán)度誤差值 μm

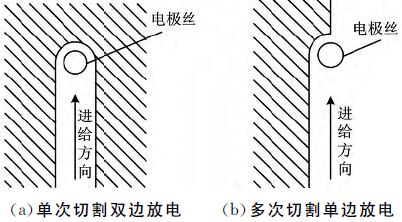

多次切割過程中,一次切割是雙麵對稱餘量加工,此時電極絲是在一個封閉(bì)的環境中進行切割加工(gōng)的,對電極絲振動的阻尼(ní)作用較(jiào)大,同時(shí)有利於電極(jí)絲在切縫中的穩定[11];而(ér)第(dì)二次(cì)切割是單邊餘量加工,加工時(shí)作(zuò)用在電極絲上的放電力是不對稱的(de),電極絲兩側的阻尼狀態也不一樣,此時切縫對電極絲振幅的約束作用大大減弱,如(rú)圖19所示[12]。現有機構大錐度多次切割,由於沒有能夠保持電極(jí)絲空間位置及穩定性的機(jī)構,加上工作液(yè)對電極絲的擾動力,電極(jí)絲振動(dòng)影響加大,多次切割工件表麵效果很差。

圖19 多(duō)次切割(gē)放(fàng)電與(yǔ)單次切割放電的區別

隨動導絲及噴水機構大錐度切割過程中工作液噴射(shè)方向始終與電(diàn)極絲平行,且導絲器減小了電極絲的(de)振動,多次切割(gē)過程中能夠保持電(diàn)極絲空間位置的穩定性,使多次切割電極絲重複定(dìng)位精度提高,能夠實現多次切割,大大(dà)提高了工件表麵質量及精度。

4、 結語

本文通過對現有電火花大錐度切割機構與隨動導絲及噴水大錐度切(qiē)割機構的分析,討(tǎo)論了現有大(dà)錐度機構存在問題,並提出相應的解決(jué)措施;通過對比試驗驗證了隨動導(dǎo)絲及噴水機構結構的合理性。設計的隨動導絲及噴水機構能夠(gòu)保證工作液的洗滌性能,在穩定電極(jí)絲空間位(wèi)置作用的同時可減小對電極絲的(de)擾動和幹涉作用,大大提高了電火花大錐度切割(gē)工件的表麵質(zhì)量(liàng)及精度。

如果您有機(jī)床行業、企業(yè)相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機(jī)床產量數據(jù)

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月(yuè) 新能源汽車銷量情況

- 2024年10月 新(xīn)能源(yuán)汽車產量數據

- 2024年10月 軸承(chéng)出口情況

- 2024年(nián)10月 分(fèn)地(dì)區(qū)金屬切削機床產(chǎn)量數據

- 2024年10月 金屬切削(xuē)機床產(chǎn)量數據

- 2024年9月 新能源汽車銷(xiāo)量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據