超大孔徑聚晶金剛石拉絲模(mó)具單向走絲電火花線切(qiē)割加工工藝研究

2017-5-8 來源:北京迪蒙吉意超硬材(cái)料技術有限公司 作者:康凱敏 ,曹鳳國 ,桂(guì)小波 ,翟力軍

摘要:基於試驗研究,創新性地提出(chū)了采用單向走絲電火花(huā)線切割機床對(duì)超大孔徑聚晶金剛石拉絲模具的孔形(xíng)進(jìn)行粗加工。 以金剛石粒度為 25 μm 的直徑 22 mm、厚度 20 mm 的超大孔徑聚晶金剛(gāng)石拉絲模具(jù)為例,進行單向走絲電火花線切割加工定徑區、壓縮區和安全角的工藝研究,得出了加工工藝曲線(xiàn),確定了最優(yōu)加(jiā)工工藝(yì)參數,提高了粗加工效率,確保了良好的孔(kǒng)形精度。 結果表明:選擇脈衝寬度 4 μs、脈衝間隔 40 μs、峰值電流 15 A、走絲速度 10 m/min 時,可獲得較滿意的加工(gōng)效果。

關鍵詞:聚晶金剛石;超大孔徑拉絲模具;單向走絲電火花線切割加工;錐度加工

對傳統的鋼芯拉絲模具孔形(xíng),最早采用機械研磨的(de)加工方法,即用機械傳動的方式帶動研磨工具(如磨針 、磨錐 、絲 、繩等 )作高速運動 ,利用研磨材料對(duì)模具孔形表麵產生的磨削(xuē)作用來加工孔形[1]。但對於聚晶金剛(gāng)石(PCD)拉絲模具來說,模(mó)芯(xīn)材料(liào)PCD 本身具有較高的硬度和抗壓強度 ,且熱(rè)導率極高、耐磨性較好,用傳統的機械加工方法加工孔形(xíng)時,工時長、效率(lǜ)低、廢品率高,很難保證(zhèng)孔形尺寸和表麵質量。 目(mù)前,較多采用電(diàn)火花、激光及超聲波等特種加工方法。 電火花放電加工一般用於中、大(dà)孔徑拉絲模具(jù)孔形的粗加工;激(jī)光加(jiā)工(gōng)適於微孔和小孔(kǒng)拉絲模具的粗加(jiā)工;超聲波加工主要用於拉絲模具(jù)的精加工[2]。

目前,國內模具製造廠家對於中、大(dà)孔徑 PCD拉(lā)絲模具(jù),主要(yào)用電(diàn)火花成形加工來完成定徑區和各角度區域的粗加(jiā)工, 用超聲波研磨進行精加工。這(zhè)種加工方法(fǎ)不但(dàn)效率(lǜ)很低(dī), 且由於電極損耗嚴重,加工出的(de)孔形精度也(yě)低,並隨著孔徑的增大,加(jiā)工難度越來越大。 隨(suí)著單向(xiàng)走絲電(diàn)火花線(xiàn)切割技術在模(mó)具製作上的應用(yòng),采用單向走(zǒu)絲電火花線切割機床進行定徑區和角度區域的粗加工成為可能,該機床的優(yōu)勢之一是能進行高(gāo)精度的錐度加(jiā)工。 利用單向走絲電火花線切割+臥式超聲波加工的方(fāng)式進行超(chāo)大孔徑 PCD 拉絲模具的加工(gōng),不僅(jǐn)粗加工效率提高了近 3 倍,還提高了孔形精度。

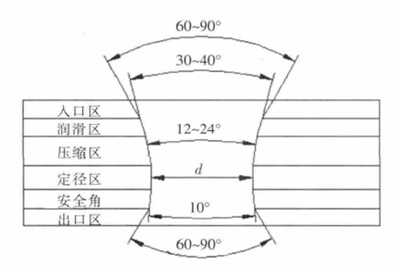

本文以金剛石粒度為 25 μm 的直(zhí)徑 22 mm、厚度 20 mm 的超大(dà)孔徑 PCD 拉絲模具(jù)為例, 進行(háng)單向走絲電火花線切割加工定徑區、壓縮區和安全(quán)角的工藝研究,確定最優(yōu)加工工(gōng)藝參數,並介紹了錐度加工方(fāng)法(fǎ)及工藝技巧(qiǎo)。1 PCD 拉絲模具孔徑分類PCD 拉絲模具孔形結構(gòu)見圖 1。 按孔徑 d 的大小可分為(wéi)微孔(d≤0.1 mm)、小孔(0.1 mm<d≤1.0mm)、中孔 (1.0 mm<d≤3.0 mm)、大孔 (3.0 mm<d≤10.0 mm)和超大孔(d>10 mm)。 孔徑大小不同,其加工方(fāng)法也不(bú)盡相同(tóng)。 通常,對於 PCD 拉絲模具的孔形加工方式,微(wēi)孔、小孔采用激光+超(chāo)聲波加工;中孔、大(dà)孔采用電火花成形(xíng)+超聲波加工。

圖(tú) 1 PCD 拉絲模具孔形(xíng)結構圖

2 超(chāo)大孔徑

PCD 拉絲模具線(xiàn)切割加工工藝實驗采用 AQ360 單向走絲電火花線切(qiē)割機床,電(diàn)極絲為(wéi)直徑 0.2 mm 的黃銅絲(sī), 加工介質為去離子水,加工方式為浸沒式加工。利用單向走絲線切割(gē)機床切割拉絲模具時,需事先加工(gōng)穿絲孔。 實驗用機(jī)床(chuáng)數據庫雖然提供了加工 PCD 的參考加工參數,但(dàn)實際切割中,該(gāi)參數不適合超大孔徑 PCD 拉(lā)絲模(mó)具的切割。超大孔徑 PCD拉絲模具的特點是孔徑大、工件厚度大、材(cái)料粒度大,其切割工(gōng)藝要求為:表麵(miàn)粗糙度均勻,孔(kǒng)形精度高,切割時(shí)間長,且切割過程不允許(xǔ)斷絲,這些要(yào)求增加了線切割的加工難度。 若在切割過程中(zhōng)發生斷絲,在斷絲部位會出現凹槽或凸棱,將給後續的超聲(shēng)研磨加工增加(jiā)相當大的工作量, 既(jì)浪費磨料,時間和成本均增加,還影響模具精度。 因此,有必要對超大孔徑 PCD 拉絲模(mó)具的線切割工藝進行研究,對脈衝寬度、脈衝間隔(gé)、峰值電流、伺服參考電(diàn)壓等電參數和其他非電參數進行分析及適當的調(diào)整,選擇最佳的(de)工藝參數(shù),以提高切割速度和加工質量。

2.1 電參數對切割速度及表麵質量的影(yǐng)響

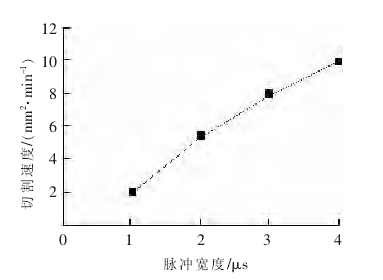

2.1.1 脈衝寬度

脈衝寬度是單個脈衝能量的決定(dìng)因素之一(yī)。 脈衝寬度過小,脈衝能量不夠(gòu),幾乎無法加工(gōng) PCD 材料。 當脈衝(chōng)寬度增加時,單個脈(mò)衝放(fàng)電能量增加,切割速度也隨之增加。圖 2 是超大孔徑 PCD 拉絲模具的切割速度隨脈衝寬(kuān)度變化(huà)的曲線。 當脈衝寬度增大到一定值時,切割速度將不再與脈衝寬度呈正比增長關係,甚(shèn)至還會隨著(zhe)脈衝寬度的增加而下降[3]。這主要是由於 PCD 材料(liào)的導(dǎo)熱率高,放電脈衝能量通過工件散發而損失,反而削弱了蝕除作用。 電蝕產物的拋出作用不會隨(suí)著脈衝寬度的增加而顯著提(tí)高,使短(duǎn)路幾率增大,加工變得不穩定,切(qiē)割速度(dù)減小,甚至造成斷絲。 另(lìng)外,由於單脈衝能量的增大會使電極(jí)絲振動加強, 從而增大(dà)表麵粗糙度值,降低表麵質量。

圖 2 切割速度隨脈衝寬度變(biàn)化的曲(qǔ)線

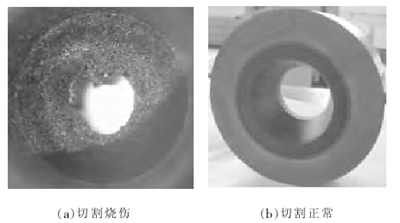

脈衝寬(kuān)度過大,單個脈衝能量過大,金剛石顆粒被衝擊或局部碎(suì)化脫落,或整體脫落,在加工表麵將(jiāng)留下較大的凹陷,因(yīn)此加工表麵粗(cū)糙度值大[4]。金剛石粒度越大,留下的凹陷(xiàn)就越(yuè)大,表麵越粗糙,將給後續的研磨精加工增(zēng)加難度。 此外,還(hái)有可能使正常的(de)脈衝放電狀態轉變(biàn)為瞬間電弧放電狀態,燒壞(huài)工件(圖 3a),或造成(chéng)斷絲現象時常發生。 正常切割時的(de)表麵(miàn)見圖 3b。 超大孔徑 PCD 拉絲模具厚度大、排屑條件差,因此,線切割加工時一般不采用增加脈衝寬度的方法來(lái)提高切割速度,而普遍采用窄脈衝寬度、高峰值電流。

圖3 切割燒傷與切割正常表麵狀況

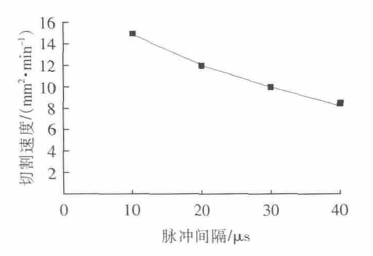

2.1.2脈衝間隔

脈衝(chōng)間隔對超大孔徑PCD拉絲模具切割速度的影響較大,對表麵粗糙度的影響較小,圖4式切割速度隨脈衝間隔變化的曲線。 脈(mò)衝間隔(gé)增大(dà),脈衝空載百分率提高,加工穩定性提高,極間不易產生拉弧現象,但切割速度降低明顯(xiǎn)。 脈衝間隔減小,會使脈衝放電頻率增加

圖 4 切割速度隨脈衝間隔變化的曲線

實際加工時,應根據超大孔徑 PCD 拉絲模具的厚度選取合理的脈衝間隔(gé)。 脈衝寬度不能過小,否則壓力衝液很難充分進入工件中間(jiān)部位,不利於電蝕產(chǎn)物的排出,易斷(duàn)絲。 因此,應選(xuǎn)擇較大(dà)的脈衝(chōng)間隔加工,以保持(chí)加工的穩定性。

2.1.3 峰值電流

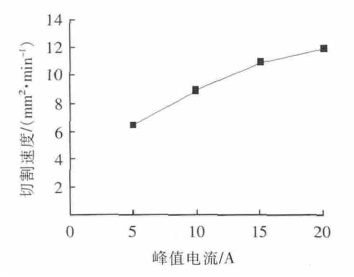

對於 PCD 材料, 尤其是超大孔徑 PCD 拉絲模具的切割,應采用大脈衝能(néng)量、大峰值電流,否則能量太小,無法切割。 與脈衝寬度的(de)影(yǐng)響相似,隨著峰值電流的增加,單個脈(mò)衝能量增大,切割速度提高,而表麵粗糙度值卻變大;同時,加工(gōng)間隙大,也使加工(gōng)精度降(jiàng)低。 切割速(sù)度隨峰值電流變化的曲線見圖5。 提高脈衝峰值電流(liú)可按比(bǐ)例(lì)提高 單個脈衝的(de)放電能量,單向走絲線切割加工(gōng)在(zài)其他參數保持不變的情況下,提高單個脈衝能(néng)量就意味著提高切割加工的速度。 但如同脈衝寬度和(hé)脈(mò)衝間隔的影響一(yī)樣,峰(fēng)值電流的提高也應在一定的範圍內。 若峰值電流過大,在衝液狀況沒有改善(shàn)的情(qíng)況下,切縫內排(pái)屑不暢(chàng),切割速度會減慢,並可能引起斷(duàn)絲。

圖 5 切割速度隨峰值電流變化的曲線(xiàn)

2.1.4 伺服參考電壓

伺服參考電壓是預先設定的用以控製電(diàn)極絲前進和後(hòu)退的標準(zhǔn)電壓。 當平均加(jiā)工電壓(yā)高於該值時,電極絲(sī)前進;低於該(gāi)值時,電極絲後退。 切割PCD 時需杜絕發生斷絲,因此切割(gē)超大孔徑 PCD 拉絲模具時,適(shì)當增加伺服參考電壓的設定值,可增大電極絲和工件間的間隙,有利於(yú)排屑(xiè),使加工(gōng)穩定,不易造成斷絲。

2.1.5 伺服進給速度

切割 PCD 材料時的伺服進給速度與切割(gē)普通(tōng)材料不同,不(bú)允許(xǔ)伺服進(jìn)給速度超過加工速度(即過進(jìn)給)。 因為當伺(sì)服進給速度超(chāo)過加工速度後,對於普通材料會出現頻繁的短路現象,同時(shí)增大了斷絲的可能性; 而對於 PCD 材料是直接將(jiāng)電(diàn)極絲劃斷,影響了(le)加工速度。因此,切割超大孔徑 PCD 拉絲模具時,伺服進給速度應(yīng)略低於加(jiā)工速(sù)度(即欠進給),以避免斷絲。

2.1.6 開路電壓

在正常情況下(xià),提高開(kāi)路電壓會使切割速度顯著提高(gāo),這是因為(wéi)電壓的提高必然使脈衝峰值電流和加工平均電流都提高,單個脈衝能量加大,對提高切割(gē)速度有利,但表麵粗糙度(dù)值卻變大;同時,加工間隙大,也使加工精度降低。 切割加工超大(dà)孔徑PCD 拉絲模具時,開路電壓一般在(zài) 100 V 左右。

2.2 非電參數對切割速度及表麵質量的影響

2.2.1 走絲速度

走絲速度對切割速度有一定的影(yǐng)響。 提(tí)高走絲(sī)速度,電蝕產物的(de)排(pái)出速度也會加快,這(zhè)將減(jiǎn)少產(chǎn)生二次(cì)放電的幾率,提高加工穩(wěn)定性,從而提高切(qiē)割速度。 但走(zǒu)絲速度過快,將使電極絲振動加大,表麵粗糙度變差(chà),降低表麵加工質量,也會造成(chéng)電極絲的浪費;走絲速度過慢,會使電極絲上某(mǒu)一點可能產生多次(cì)放電,易造成斷絲。 因(yīn)此,結合超大孔徑(jìng)PCD 拉絲模具定徑區(qū)、壓縮區和安(ān)全角的(de)不同切割厚(hòu)度,適當地調節走絲速(sù)度在 9~10 m/min 為宜。

2.2.2 電極絲張力

電極絲張力在加工過程中應保持恒定, 它與PCD 厚度密(mì)切相關,PCD 越厚, 所需電極絲張(zhāng)力應越大。 如果張力(lì)較小,電極絲的跨距較大,除了其振幅大以外,還會在加工過程中受放電爆炸力的作用而彎曲變形或抖動,造成腰鼓形(xíng)狀,且會(huì)降低模具的切割精度和表麵粗糙度(dù)等級。 電極絲(sī)的張力越大,加工時絲的振動幅度越(yuè)小,加工變得穩定,尺寸精度高,表麵(miàn)質量好。 但電極絲張力過大,在加工過程中易造成斷絲,使加(jiā)工無法繼續。 因此,在切(qiē)割(gē)超大孔徑 PCD 拉絲模具的壓縮區和安全角時,絲張力應比切割定徑區(qū)適當增加 10~20,確保角度(dù)的(de)精度。

2.2.3 噴流壓(yā)力

噴流的壓力及流量直接影響線切割的加工速度和模具表麵質(zhì)量。 為了將加(jiā)工過程中產生(shēng)的電蝕產(chǎn)物(wù)迅速排出,采用強噴流,且 PCD 厚度越大(dà),所需的噴(pēn)流(liú)壓力越大, 以便帶走更多的熱量及蝕除物(wù),避免二次放電的(de)發生,且不易斷絲,切割速度提高。但噴流壓力過高,造成電極(jí)絲抖動,反(fǎn)而降低了切割速度,同時造成加工精度及表(biǎo)麵質量的降低。 與電極絲張力調(diào)節一樣, 在切割壓(yā)縮區和(hé)安全角時,噴流壓力應比切割定徑區適當增加 5~10 Hz (變頻器(qì)頻率),以確保角度的精度。此外,實驗用機床(chuáng)數據庫中的加工條件給出了另外 2 個有益參數,可通過調整其數值對脈衝的持續加工和加工穩定性進行(háng)控製。

(1)高壓遮斷

在通常(cháng)的控製電路中增加遮(zhē)斷電(diàn)路和高壓電路,以對放(fàng)電中單個脈衝的持續加工進行良好的控製。 H 值越大,電(diàn)壓越高(gāo);R 和 P 值越大,電阻值越小,能量越大。

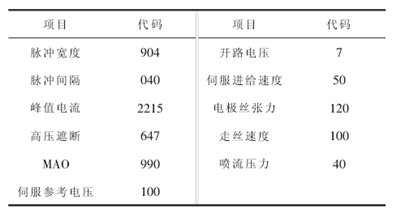

(2)MAO調整加工穩定性的參數,通(tōng)過 M 值對加工狀態進行判(pàn)斷。 若加工狀態不穩定,脈衝間(jiān)隔(gé)將根據設定的 A 值倍率伸展, 脈衝(chōng)寬度將被設定的 O 值取代,從而提高加工穩定性。 M 值越大(dà),進行加工穩定(dìng)性判斷的頻次越多,影響切割速度(dù);A 值越大,伸展倍率越大,加工越穩(wěn)定,但(dàn)切割速度會降低;O 值越小,加工越穩定。通過以上(shàng)一係列的實驗,摸索出(chū)了加工超大孔徑 PCD 拉絲模具的工藝(yì)參數(表 1)。

表 1 加工超大孔徑 PCD 拉絲模具工藝參數

注:表(biǎo)中參(cān)數值均以實驗(yàn)用機床(chuáng)加工條件代碼表示。

2.3 錐(zhuī)度加工(gōng)的原理及技巧

通(tōng)過單向走絲線切割機床的錐度切割功能可精確加工壓縮區和安全角,這為高效率、高質量加工超大孔徑 PCD 拉絲模具部分區域的角(jiǎo)度提供了精度保障。

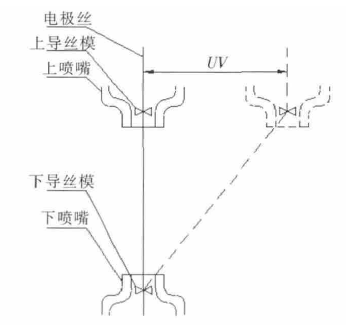

2.3.1 錐度(dù)加工(gōng)原理

數控單向走絲線切割機(jī)床的上(shàng)、下導絲(sī)器兩點形成一條直線,下導絲器中心軸線不動,上導(dǎo)絲器通過(guò)步進電機驅動 U、V

圖 6 U、V 運動示意圖

2.3.2 錐度加工程序(xù)及加工設定

本切割實驗(yàn)屬於固定錐度加工,上、下表麵具有相同(tóng)的表(biǎo)麵形狀———圓形,編程較簡單。 錐度加工(gōng)需根據生成的程序進行相關的設定,涉及錐(zhuī)度加工的設定參數主要包括主程序麵(編程平麵,也是精度尺寸在工件上的位(wèi)置) 到工作台麵的距離 TP、從程序麵(miàn)(工件上另一個有尺寸要求的(de)麵)到工作(zuò)台麵的(de)距離 TN 及角度的方向。 這 3 個參數需正確設定,否則會影響拉(lā)絲模具的尺寸、角度所在的位(wèi)置和角(jiǎo)度精度。

2.3.3 噴(pēn)嘴的幹涉檢查

在(zài)進行角度切(qiē)割時,需(xū)事先通過加工預演來確(què)定噴嘴與電極(jí)絲是否發生幹涉(shè)。 如發生(shēng)幹(gàn)涉,會造成與實際要求的加工角度不符,可更換規格大的噴嘴或將噴嘴(zuǐ)取下(xià)。 但取下噴嘴會使噴流起不到相應的作用,排屑不(bú)通暢會造成斷絲。

2.3.4 錐度加工技巧

在切(qiē)割壓縮區和安全角時,均帶有不同大小的錐度,由於高壓衝液不能有效地衝入切縫,電蝕(shí)產物不能有效排出,易造成斷絲。 且帶有錐度區域的切(qiē)割速度與無錐度區域的切割速度(dù)相(xiàng)比要低得(dé)多,錐度(dù)越大,切割速度越低。 適當減小脈衝寬度,降(jiàng)低脈衝能量,可避免發生斷絲。 此外,應盡可能保(bǎo)證上(shàng)、下噴嘴貼近工件表麵,改善噴液狀態,並檢查(chá)上(shàng)、下噴嘴,確保其完好無損。 錐度加工前,需使用找正器找正電極絲的垂直度(0.01 mm),如果電極絲垂直度誤差較大,將導致超大(dà)孔徑(jìng) PCD 拉絲模具的角度區(qū)域在各個方向的錐(zhuī)度不一致,降低角度的精度(dù)[5-6]。

3 結論

(1)隨著脈(mò)衝寬度的增加 ,切 割速(sù)度呈非線性增加,一般(bān)選擇脈衝寬度 3~4 μs 區間時,可(kě)獲得良好的表麵質量及合理的加工速度。 脈衝間(jiān)隔對切割速度影(yǐng)響較大,為確(què)保加工的穩定性,應選取較大的脈衝間隔,一般 35~40 μs 為宜。 隨著峰值電流的增加,切割速度增加,但表麵粗糙度變差,也應在一定範圍內合理選取, 避免電流太大而燒傷工件、太小(xiǎo)則無法切割(gē) PCD 材料,因(yīn)此選 15 A 左(zuǒ)右為宜。適(shì)當增加伺(sì)服參考電壓,以增加電極(jí)和工件之間的放電間隙,加工穩定。 伺服進給速度(dù)不能超過加工速度,否(fǒu)則易造成斷絲,欠進給狀態較(jiào)合適。 其他非參數的選取均以加工穩定、防(fáng)止斷絲為主要前提條件,因為切割超(chāo)大孔徑 PCD 拉(lā)絲模具時不允許斷絲,斷絲處留下(xià)的凹槽和凸棱會給後續的研磨加(jiā)工增加相當大的工作量,浪費時間和成本。

(2)采用單向走絲電火花線切割進行超大孔徑PCD 拉絲模具的定徑區 、 壓縮區和安全角的粗加工,達到了預期(qī)要求,實現了更好的工藝效(xiào)果,提高粗加工效率近 3 倍。 一次裝夾,各個(gè)區域(yù)尺寸的同(tóng)軸度得到了保(bǎo)證。 尺寸(cùn)餘量更小,減少了原工序複雜的整形工序,降低了廢(fèi)品率。 切割後的內芯可製作小孔徑拉絲模具的原始坯料, 比 EDM 套料尺寸(cùn)直徑大 1~2 mm,提高一個組距。

(3)以 粒度(dù)為 25 μm 的 超大孔徑 PCD 拉 絲模具為例, 進行單(dān)向走絲電火花(huā)線(xiàn)切割加工工藝研究,對於不(bú)同粒度的 PCD 性能有一定的差別,在切割時,工藝參數選擇也應區別對待。 軸的移動,使電極絲與垂直(zhí)線偏移角(jiǎo)度, 並與 X、Y 軸按軌跡運(yùn)動(dòng)實現錐度加工。 圖 6 是錐(zhuī)度加工示(shì)意圖(tú),U、V 軸移動距離(lí)越大,產(chǎn)生的錐度就越(yuè)大,實驗用放電加工機(jī)的 U、V 軸最大移動距離為 80 mm。 在進行角度區域加工時,應注(zhù)意 U、V 軸的行程(chéng)是(shì)否會超出機床的限定範圍。平均(jun1)加工電流增大,切(qiē)割速度提高;但脈衝間隔過小,會使放電(diàn)間隙中的電蝕產物(wù)來不及排出,加工狀態變得不穩定,影響切割速度的提(tí)高, 甚至會產生電弧放電燒斷電極(jí)絲,使(shǐ)加工無法繼續進行。 因此,在工作液(yè)恢複極間絕緣性的條件(jiàn)下,可適當減小脈衝(chōng)間隔,使(shǐ)單位時間內的放電次數增多,從(cóng)而提高切割速度。

投稿箱:

如果(guǒ)您有機床(chuáng)行業(yè)、企業相關新聞稿件發表,或進行資(zī)訊合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

如果(guǒ)您有機床(chuáng)行業(yè)、企業相關新聞稿件發表,或進行資(zī)訊合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月(yuè) 金屬切削機床產量數據

- 2024年(nián)11月 分地區金(jīn)屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基(jī)本型(xíng)乘用車(轎車)產量數(shù)據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量(liàng)情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機(jī)床產量數據(jù)

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本(běn)型乘用車(轎車(chē))產量數(shù)據

博文選萃

| 更多

- 機械加工過(guò)程(chéng)圖示

- 判斷一台加工中心精度的幾種辦法

- 中走(zǒu)絲線(xiàn)切割(gē)機床的發展趨勢

- 國產數控係統和(hé)數控機(jī)床何去(qù)何從?

- 中國的(de)技術工人都去哪裏了?

- 機械老板做(zuò)了(le)十多年(nián),為何還是小作(zuò)坊?

- 機械行業最新自殺性營銷,害人害己!不倒閉才

- 製造業大逃亡

- 智能時代,少談點智造,多談點製造

- 現實麵前,國人沉(chén)默。製造業的(de)騰(téng)飛,要從機床

- 一文搞懂數控車床加工刀具補償功能

- 車(chē)床鑽孔攻螺紋加工方法及工(gōng)裝設(shè)計(jì)

- 傳統鑽削與螺旋銑孔加(jiā)工工藝的區別