工(gōng)件超聲振動電火花線切(qiē)割複合加工試驗研究

2017-5-12 來源:中北大學山西(xī)省先進製造技術重(chóng)點實驗室 作者:王璟,祝錫晶

摘(zhāi)要(yào): 借(jiè)助(zhù) ANSYS 軟件對變幅杆、夾具和工件進行整體的動力學研究,設計了一套超聲振動電(diàn)火花線切割複合加工裝(zhuāng)置。在(zài)相同加工(gōng)參數下,分(fèn)別采用工件超聲振動電火花線切割複合加工和傳統的電火花線切割加工對45 鋼進行切割試驗。試驗結果表(biǎo)明: 與傳統的電火花線切割加工相比,超聲(shēng)振動電火花線(xiàn)切割複合加(jiā)工的效率提高了約 15% ,表麵(miàn)粗糙度減小了約 10% 。

關鍵詞: 電(diàn)火(huǒ)花線切割加工; 超聲振動; 變(biàn)幅杆; 有限元分析

1.引言

超聲振動電火花線(xiàn)切(qiē)割複合加工(gōng)是把超聲波加工與電火花線切割加(jiā)工的優缺點進行互補,在普通電火(huǒ)花線切割加工中引入超聲(shēng)振動(dòng)後,更易形成(chéng)放電通道,減少拉弧放電。超聲產生空化作用,有助於去除材料,渦流和(hé)泵吸作用對於工作液冷(lěng)卻、工作液循環、消電離過程都有顯著影響[1]。受工件質量和形狀的影響,關於將超聲作用(yòng)在電火花線切割工(gōng)件上的研究很少[2],大部分都是將超聲作用在電火花(huā)線切割電極(jí)絲上的研究[3 - 6],但是將超聲作用在(zài)電極絲上會影響電極(jí)絲加工精度,因此考(kǎo)慮將超聲作(zuò)用(yòng)在工(gōng)件上,將(jiāng)超聲加工與電火花(huā)線切(qiē)割加工的優勢都發揮出來。

本文借助 ANSYS 軟件(jiàn)設計了一套超聲振動電火花線切割複合(hé)加工(gōng)裝置,將超聲振動作(zuò)用在電火花線切割的(de)工件上。為(wéi)了確保工件超聲振動電火花線切割複合(hé)加工裝置的加工(gōng)特(tè)性,采用對比的方法,在相同加工參數下,分別用工件超聲振動電(diàn)火花線切割複合加工和傳統電火花線切割加工對 45 鋼進行切割試驗。試驗結果表明,工件(jiàn)超聲振動電火花(huā)線切割(gē)複合(hé)加工在加工(gōng)效率和表麵粗糙度都優於傳統的電火花線切(qiē)割加工。

2.工件超聲(shēng)振動(dòng)電火(huǒ)花線切割複合加工(gōng)裝置的設計

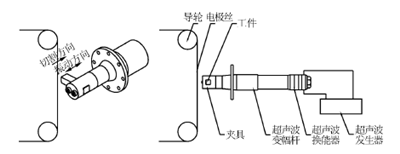

以 DK - 7720Z 機床的參(cān)數為(wéi)基礎,設計了(le)一套將超聲振動(dòng)作用在工件上的超聲振動電火(huǒ)花(huā)線切(qiē)割複合加工裝置( 見圖(tú) 1) 。該裝置主要對變幅杆、夾具進行了設計,超聲波發生(shēng)器和(hé)換能器分別(bié)選擇H66MC 超聲波發生器和(hé)夾心式壓(yā)電陶瓷換能器。

圖 1 工件超聲振動電火花線切割複合加(jiā)工(gōng)裝置(zhì)

2. 1 變幅杆夾具(jù)工件整體設計(jì)

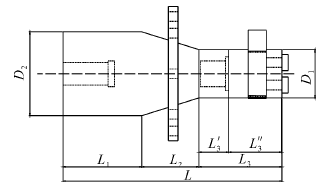

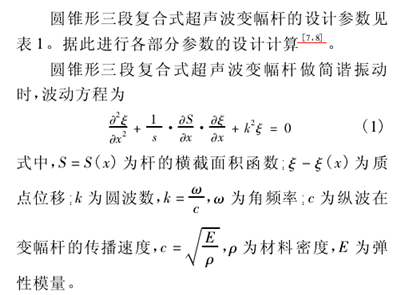

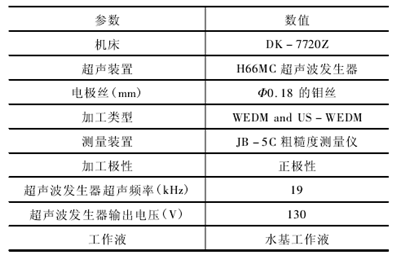

由(yóu)於工件(jiàn)形狀、質量是特(tè)定的,因此采用將變幅杆、夾具(jù)和工件進行整體設計。變幅杆、夾具和工件的總體設計如圖 2 所示,其中,L 為變幅杆長度,D1、D2分別為變幅杆小端、大端的直徑。選擇(zé)變幅杆(gǎn)類型主要(yào)從三方麵考慮: ①要有(yǒu)良好的穩定性和較大的放大係數; ②設計結構簡單,可以通過計算獲(huò)得比較準確的設計數據; ③設計出來的變幅杆(gǎn)製造難度小(xiǎo)。因此采用圓錐形三段複合式超聲波變幅杆。材料選(xuǎn)擇經調質處理的 45 鋼。

圖 2 變(biàn)幅杆、夾具和工(gōng)件的設計

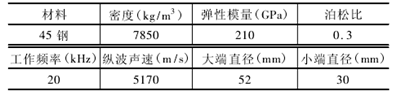

表 1 變幅杆的設計參數

表 2 變幅杆夾具工件整體(tǐ)裝置各個(gè)部分的尺寸

2. 2 有限元分析(xī)

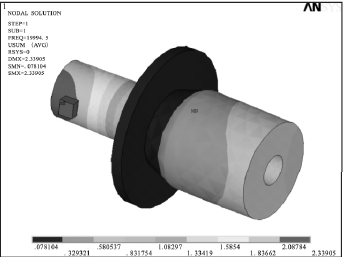

借助 ANSYS 軟件對變幅杆、夾具和工件的整體進行動(dòng)力學研究,主要包括模態分析和諧響應分析[8]。在 Solid Works 建立三維模(mó)型(xíng)並(bìng)導入 ANSYS 中,忽略螺紋孔的(de)影響,對變幅杆、夾具與工件的整體作模態分析,單元類型選(xuǎn)擇 SOLID45,網格劃分采用四麵體自由網格,模態提取采用 Block Lanczos 法,提取 10 階模態(tài),頻率範圍 18 - 25k Hz。圖 3 為變(biàn)幅杆,夾具與工件整體模態分析的(de)總位移雲圖。由圖可得,當頻率達(dá)到 19. 995k Hz 時,與理論(lùn)值 20k Hz的誤差僅(jǐn)為 0. 025% ,誤差在可接(jiē)受範圍內( 諧振頻率不大於 5% - 10% ) ,在工件處的位移振幅最大,在法蘭盤處的位移振幅幾乎為 0。

圖 3 整體模態分析

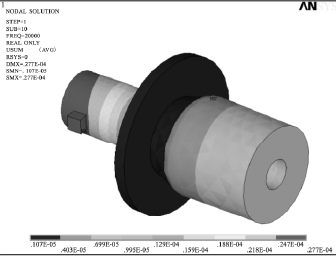

對變幅杆、夾具與(yǔ)工(gōng)件的整體作(zuò)諧響應(yīng)分析(xī),方法(fǎ)選擇 Full 法、求解器采用 Frontal Solver,掃描範圍19 - 21k Hz,子步數為 20,將 10μs 的簡諧載荷加載在變幅杆大端上。圖 4 為變幅杆(gǎn)、夾具與工件整體諧(xié)響應分析的總位移雲圖。從(cóng)圖(tú)中分析可知,在(zài)19. 995k Hz 的(de)激勵下,法蘭盤處(chù)的位移振幅最小,工件處的位移振幅最大。工件處的位移振幅(fú) SMX =0. 277E - 04m,與 10μs 的簡諧載荷相比,放大係數為 2. 77,接近理論計算值(zhí) 2. 78。上(shàng)述仿真結果完全符合設計和試驗(yàn)研究的要求[8]。

圖 4 整體諧響應分析

3.試驗研究

3. 1 試驗目的和條件

試驗通過與傳統電火花線切割加工(gōng)進行對比,探究工件超聲振動電火花線切割複合加工是否(fǒu)可以(yǐ)提高加工(gōng)效率和減小(xiǎo)表麵粗糙度(dù)。通過(guò) 3 次測量取

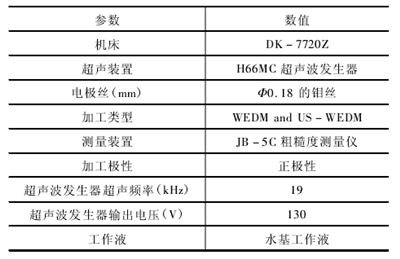

為了避免工件質量減小對振動效果的影響,在工件超(chāo)聲振動電火花線切割(gē)複合加工(gōng)的(de)試驗過程中(zhōng),每個工件(jiàn)隻切割一次,且僅切(qiē)割(gē)如圖 5 所示的(de)試樣並進(jìn)行測量分析。

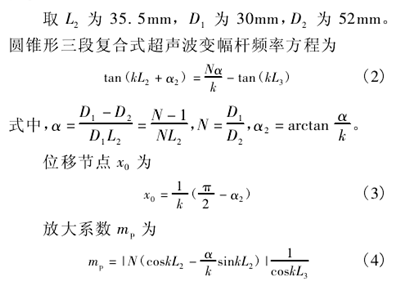

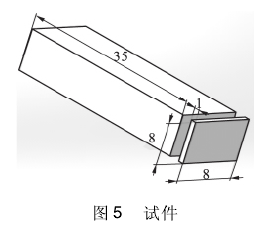

試驗材(cái)料為 45 鋼,電(diàn)參數為: 脈衝寬度 ti=16μs,脈衝間(jiān)隔 to= 96μs,峰值電流(liú) Ip分別為 1A、2A、3A、4A、5A。其它試驗(yàn)條(tiáo)件如表 3 所示。表 3 試驗(yàn)條件

3. 2 試驗結果與分析

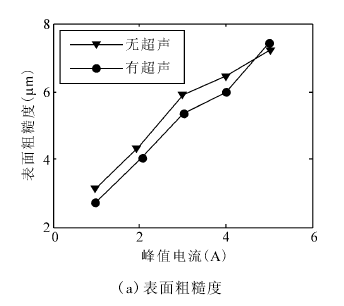

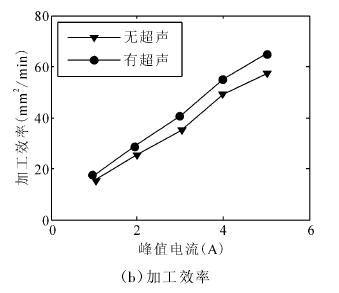

通過對比的方法,分別采用傳統的電火花線切割加(jiā)工和工件超聲振動電火花線切割加工對 45 鋼進行切割(gē)試驗,試驗過程中保持脈衝寬(kuān)度(dù) ti= 16μs、脈衝間隔 to= 96μs 不變,改變峰值電流 Ip,每種加工方式(shì)做 5 組試驗。工件加載超聲振動後(hòu),超聲波在工作介質中產生大量的(de)空化泡,空化泡在潰變過程中會(huì)產生大量的水射流和(hé)衝擊波,有助於去除材料。而且超聲產生的泵吸和渦流(liú)效(xiào)應可以改善加工環境,超聲的引入還可以(yǐ)增加電場(chǎng)強度、改善放電間隙狀態。圖 6為兩種加工方法(fǎ)表麵粗糙度和加工效率的對比圖。由圖可見,在電火花線切割(gē)加(jiā)工工件上附加超聲(shēng)後,加工效率比傳統電火花(huā)線切割提高了約 15% 。

圖 6 兩種(zhǒng)加工方法表麵粗(cū)糙度和加工(gōng)效率的(de)對(duì)比圖

由(yóu)於表麵粗糙度受到電參數和(hé)超聲參數的影響,能量與時間分配和超聲的次級效應、空化(huà)作用等原因[7 - 10],與傳統電火花線切割相比(bǐ),大部分表麵粗糙度減小了約(yuē) 10% ,極個別出現增加(jiā)現象。

4.結語

本文設計了一套將超聲振動作用(yòng)在電火花(huā)線切割工件上的超聲振動電火花(huā)線切割複合加工裝置,借助 ANSYS 軟件(jiàn)對變幅杆、夾具和工(gōng)件整體(tǐ)進行動力學研究。通過對(duì)比方法,分別采用工件超(chāo)聲振動電(diàn)火花(huā)線切割複(fù)合加工和傳統的電火花線切割加工(gōng)對 45 鋼進行切割試(shì)驗。得到如下結論:( 1) 借助 ANSYS 軟件對變幅杆、夾具(jù)和工件整體進行模態分析和諧(xié)響(xiǎng)應分析,分析結果符合設計和試驗(yàn)要求。( 2) 與傳統電火花線切割加工相比(bǐ),工件超聲(shēng)振動電火花線(xiàn)切割複(fù)合加工提高了加工效率約15% 。(3) 與傳統電火花(huā)線切割加工相比(bǐ),工件超聲振動電火花線切割複合加工減小了表麵粗糙度約10% 。由於能量與時間分配的原因,個別出現增加現象。

投(tóu)稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多(duō)

行業數據

| 更多

- 2024年11月 金屬切削機床產量數(shù)據

- 2024年11月 分地區金屬切(qiē)削機床產量數據

- 2024年11月 軸承出(chū)口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月(yuè) 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數(shù)據

- 2024年(nián)10月 軸承出口情況

- 2024年(nián)10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數(shù)據

- 2024年(nián)9月 新能(néng)源(yuán)汽車銷量情況

- 2024年8月 新能源汽車(chē)產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

博文選萃

| 更多