微細電火花製備(bèi)大長徑比微細電極的(de)工藝研究術

2017-1-3 來源:哈爾濱工業大學機電工程(chéng)學院 作者:孟潔,白基成,李強,曹剡

摘要:針對電火(huǒ)花塊電極磨削效率高和線電極磨削精(jīng)度高的優點,采(cǎi)用塊電極(jí)磨削為微細電極的粗磨(mó)削、線電極磨削為微細(xì)電極的中、精磨削方式(shì),對大長徑比微細(xì)電極的製作技術進(jìn)行研究。通過分析微細電火(huǒ)花加工大長徑(jìng)比(bǐ)微細電極的影響因素(sù),對影響大長徑比微細電(diàn)極製作的加工參數進行了大量的(de)工藝試驗,得到各參(cān)數對微細電極製作的影響規律,優選得到相關(guān)的大長徑比微細電極的加工參(cān)數,並進行了實驗驗證。

關鍵詞:微細(xì)電火花;微細電(diàn)極;塊電極磨削;線(xiàn)電極磨削;大長徑比

O. 引言

隨著微機電係統的發展,對微型結(jié)構的零部件需求量越來(lái)越大。目前(qián),加工微型結構的方法很多,其中微細(xì)電火花銑削加工技術以其非接觸式(shì)加工、不受(shòu)材料硬度限製等優勢(shì)成為加工微型結構的一種重要方法。采用微細電火花銑(xǐ)削(xuē)技術加工(gōng)具有微(wēi)型腔、微小孑L以及階梯孔等微型結構的零(líng)部(bù)件,需要製(zhì)備直徑很小的微細電極(jí);另一方麵,在微細電火花銑削加工中,微細電極的(de)損耗非常嚴(yán)重,微細電極的長度在很大程度上影響了銑削的(de)加工效率,而且微細電極的精(jīng)度也會(huì)影響型腔或者孔(kǒng)的精度,因此需要製備大長徑比微細電極。

目前國內(nèi)外很多學者對微細電(diàn)極的製作有相關(guān)的研究。日本學(xué)者增澤隆久采用(yòng)線電極磨削裝置加工出直(zhí)徑為2.軋m的微細軸?。韓國首爾大學(xué)的Se HyunAhn等人利用微細電解方法加工出(chū)直徑為3mm,長度為4mm的微細電(diàn)極舊J。美國學者Ra’a A,Said在cu.S04·5H:O溶液中用玻璃(lí)絕緣鉑電極的側壁加工出直徑為2軋m,長為6.5mm的銅微(wēi)細電極‘3』,但是加工效率低,表麵質量不理想。哈爾濱(bīn)工業大學李(lǐ)剛通過采用塊電極粗加工,刃口電極精加工(gōng)相結合的方法,加工出直徑3.5肛m,長度為60燦m的微細電極,但刃口電極的製作和安裝限製了其發展H J。S.H.Choi等人采用電火花(huā)光刻法通過光致抗蝕劑掩模成功加(jiā)工電極直徑為軋m,長度為3mm,帶有O.2。錐度的大(dà)長徑比微細電極。

由於存在二次安裝誤差,采(cǎi)用電解或者(zhě)光刻法等方法加工的微細電極,無法作為微細電火(huǒ)花銑削加工用的(de)工(gōng)具電極。因此,對(duì)於研(yán)究采用微細電火花技術(shù)在線(xiàn)製作高精度的大長徑比微細電極的技術具有重要意義。

1.微細電極的製(zhì)作方法

目前微細(xì)電極的(de)製作方法總體分為離線製作和在線(xiàn)製(zhì)作兩種。離線製作方(fāng)法有通過冷拔得到金(jīn)屬細絲,或者(zhě)通過切削、磨(mó)削等方法哺]。通過冷拔得到的金(jīn)屬絲會(huì)出現直徑不一致等缺陷,而通過切削(xuē)或磨(mó)削得到(dào)的電極精度會受到很(hěn)明顯的切削力影響。另(lìng)外(wài),離線製作的電極再次安裝(zhuāng)時會產生二次安裝誤差,重複定位誤差o¨等(děng)問(wèn)題,使(shǐ)經過二次安裝的微細電極無(wú)法用於微細電火花(huā)銑削加(jiā)工。在線製作(zuò)微細電極的方法有電火花塊電(diàn)極磨削(xuē)(Block Electrical Discha略e Grind—ing,簡稱BEDG)、線電極磨削(wire Electrical Discha昭e Grinding,簡(jiǎn)稱wEDG)、塊(kuài)電極磨削和線電極磨削相結合的方式(BEDG-wEDG),刃口電極電火花磨削方法等。

塊電極磨削電極時,塊電(diàn)極與微(wēi)細電極之間的放電麵積(jī)大,加工效率比較高。但是塊電極的工作麵(miàn)與工(gōng)作台(tái)台麵存在垂直(zhí)度誤差和(hé)塊電極本身存在平麵度(dù)誤差,導致加工的電極產生錐度,尺(chǐ)寸不易控製,所以僅采用塊電極磨削電極很難達到大長徑比的目的。線電極製作微細電極(jí)時,待製作電極與線電極(jí)之間是點放電,每次放電(diàn)點(diǎn)比較(jiào)集中(zhōng),且脈衝能量小,蝕除的工

件(jiàn)材料很少(shǎo),使加(jiā)工效率比較低(dī),但加工精度高。因此將(jiāng)BEDG和wEDG相結合作為大長徑比微細電極的(de)製作方法。

另外,影響大長徑比微(wēi)細電極在(zài)線製(zhì)作(zuò)的因素有很多,主要包括:

(1)電極材料

采用電火花加工技術在線製作(zuò)微(wēi)細電極(jí)時,待製作的微細電極材料應該具有導電性、自身較小的損耗、不易(yì)加工成形以及高熔點(diǎn)等特征。鎢熔點很高,且化學性質較穩定,目前微細(xì)電極的材料趨向於鎢材料,有利於大長徑比(bǐ)微細電極的(de)製作。

(2)工作液

工作液主要起冷卻、排屑、形成放電(diàn)通道以及壓縮放電通道等作用。煤油的絕緣性比去離子水(shuǐ)好,有利於提高加工精度,但煤油中分解的含碳化合(hé)物會產生二次放電(diàn),使加工狀態不穩定,且煤(méi)油的傳熱性能以及排屑(xiè)功能差。相(xiàng)比於煤油,去(qù)離子水流動性和傳熱性好,有利於排屑和散熱一1;且去(qù)離子水可(kě)使加工效(xiào)率高,加工工件的表麵形貌好,所以去離子水更有利於大長徑比微細電(diàn)極的製作。

(3)加工極性(xìng)

由於待加工微細電極直徑較小,所需脈衝能量小,脈寬很窄,頻率很高。當(dāng)加工工件接正極時,加工工(gōng)件的蝕除量遠遠大於工具電極的蝕(shí)除量,有利於提高加工效率和降低工(gōng)具電極的損耗。

(4)脈衝電源

製作大長徑比微細電極時,因為電極尺寸微小,磨削量較大,同時需要保(bǎo)證磨削的(de)加工效率,因此(cǐ)作為微細(xì)電火花加工重要部分的脈衝電源,需要能(néng)夠同時實現具有微小能量和大能量相結合的多功能脈衝電源,同時脈衝電源的不(bú)同參數對微(wēi)細(xì)電火花銑削加工具有較大的影響。

常用的微能脈衝電源的電源模式主要有可控電容電源(yuán)模式(簡稱(chēng)TC電源模(mó)式),RC電源模式(shì)以及可控電阻電源(yuán)模式(簡稱TR電(diàn)源模式)。TR電源模式能夠提供很高的脈衝頻率(lǜ),加工效(xiào)率較高;Rc電源模式工(gōng)作可靠,結構簡單,且加工效率比TR的高;而TC電源模式下電流波動較大,材料蝕除不均(jun1)勻,使電極表麵質(zhì)量和直徑一致性比較差,但是加工效(xiào)率比前兩者都高。所以在塊電(diàn)極粗磨削時采用Tc電(diàn)源模式,線電極中磨削時采用RC電源模式,精磨削時采(cǎi)用TR電源(yuán)模(mó)式(shì)。

(5)加(jiā)工參數

影響電極製作的加工參數很多,如伺服進給速度、進給方(fāng)式、加工方法等(děng),也會在很大程度上影響電極(jí)加工的效(xiào)率和質量(liàng)。一般情況下,所選的加(jiā)工參數需使加(jiā)工效率高、電極表麵形貌好、加工(gōng)狀態穩定。下麵主要針對電火花加工技術(shù)在線製作大長徑比微細電極的電參數進行試驗研究,以優選出適合製作大長徑比微細電極的參數(shù)。

2.試驗(yàn)方案及試驗條件

本文研究所采(cǎi)用的試驗設備是哈爾濱工業大學(xué)特種加(jiā)工及機電控製研究所自行研製的微細電(diàn)火花機床,該機床集在線製作電極、電極在線測(cè)量、微細陣列型腔銑削加工於一體。

(1)試驗方案

本(běn)文(wén)采用塊電極磨削裝置進行電極的粗磨(mó)削,旨在提高加工效率;用線電極磨削裝置進行中磨削和精磨削,中(zhōng)磨削(xuē)的目的是進一步(bù)減小電極徑向尺寸,並為精磨削作準備,精磨削主要(yào)是提高電極表麵(miàn)質量,保證加工精度。另外因塊電極加工時會產生損耗,為了(le)減小塊電極損耗對加工電(diàn)極的影(yǐng)響,一般采用塊電極進(jìn)行兩次粗磨削;為了便於根據加工後的電極直徑(jìng)、表麵質量以及加工需求(qiú)確(què)定下一工序的具體加工參數,對應的線電極在中磨削和精磨削時也進行兩次磨削。

(2)試驗條件

本文針對影響(xiǎng)塊電極粗磨削和線電極中、精磨削大長徑比電極的電參數進行多次工藝試(shì)驗,選擇出適合大長徑比微細(xì)電極製作的最佳參(cān)數,並通過(guò)實驗(yàn)驗證(zhèng)所選的加工參數,試驗過程中所使(shǐ)用的試(shì)驗條件如表1所示。

表1製作微細電極的試驗條件

biao 1

3.大長徑比微(wēi)細電極(jí)製作的工藝試(shì)驗研究

塊電極粗磨削電極時(shí)采用TC電源模式,影響電極磨削的電參數有(yǒu)開路電壓、脈衝寬度、占空比以及電容等(děng),因為塊電極磨(mó)削旨在提高加工效(xiào)率,其加工參數以表2為準,該參數是(shì)已經通過大量實驗驗證過,此處沒(méi)有必(bì)要研究。下麵主要對線電極(jí)磨削(xuē)電極進行研究(jiū)。

3.1線電極中(zhōng)磨削時(shí)的工藝(yì)試驗

線電極中磨削微細電(diàn)極(jí)主要為了進一步減小電極(jí)直徑,並具備一定的表麵質量,為精磨削做準備。此時采用RC電(diàn)源模式。通(tōng)過對開(kāi)路電壓、電容、電阻進行單因素試驗(yàn)研究,分析各個因素對(duì)微細電極(jí)直徑以及表麵形貌的影響規律,進(jìn)而確定製作大長徑比微細電極的最佳參數。

(1)開路電壓對加(jiā)工電(diàn)極的影響

以(yǐ)線電(diàn)極第一次中磨削為例,加(jiā)工(gōng)所需的脈衝能量應比粗磨削時小。加工前的(de)電(diàn)極直徑(jìng)為10咄m,電(diàn)阻、電容分(fèn)別取100Q、1000pF,電極徑向進(jìn)給(gěi)量為10燦m,而其他(tā)加(jiā)工參數(shù)不(bú)變的情況下隻改變開路電壓。在對(duì)應的每個開路電壓下,磨削長度為(wéi)10毗m,結(jié)果如圖l所示。

圖(tú)1線電極中磨削時開(kāi)路電(diàn)壓對加工電極的影響

從圖la可明(míng)顯地看出,在所選試驗條件(jiàn)範(fàn)圍內,線電極中磨(mó)削時,當開路電壓小於55V時,脈衝能(néng)量比較小,加工時易出現短(duǎn)路(lù),導致電極直徑減小;當開路(lù)電壓(yā)大於55V時,微細(xì)電極的直(zhí)徑隨著(zhe)開路電壓的增(zēng)大而(ér)減小。但(dàn)脈衝能(néng)量(liàng)增大,蝕除凹坑(kēng)變大,表(biǎo)麵質量變差,如圖1b所示。綜合加工效率和表麵質量(liàng),優選60V作為中磨削的開路電壓。

(2)電阻對加工電極的(de)影響

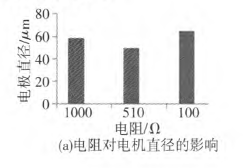

以線電極第一次中磨削為例,加工前的電極直徑為8毗m,在開路電壓為60V,電容為1000pF,電極徑向進給軋m而其(qí)他加工參數不變的情況下隻改(gǎi)變(biàn)電阻(zǔ)。在對應的每個電阻下,磨削長度為15毗(pí)m,結果如圖2所(suǒ)示。

從圖2可以看出,在所選的電阻條件範圍內,電阻值大時,電流小,蝕除的工件材(cái)料較少,電極直徑變(biàn)化小,但蝕(shí)除凹坑小,電極表麵質量好。當(dāng)電阻為100Q時,加工狀(zhuàng)態不穩定,易發生短路現象。所以選(xuǎn)擇510n為中磨削(xuē)的電阻值。

圖2線電極中磨削時電阻對加工電極的影響

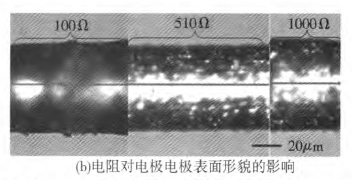

(3)電容對加工的影響

以線電極第(dì)二(èr)次中磨削為例(lì),加(jiā)工前的電極直徑為3軋(zhá)m,當開路電壓取60V,電阻取510Q,電(diàn)極徑向進給靴m而在其(qí)他加工參數不變的情況下隻改變電容。在對應的每個電容檔下,磨削長度為12毗m,結果如圖3昕示。

圖3線電極中磨削時電容對電極的(de)影響

從圖(tú)3可以看出,在(zài)所選電容條件(jiàn)範圍(wéi)內,除了57000pF點,電極(jí)直徑隨電容數值(zhí)的減小而增大(dà),其主要(yào)因為電容減小,脈衝能量減小,單位(wèi)時間內蝕除的材料(liào)減少,且放電(diàn)間隙減小,廢屑不(bú)能及時排出,使電極直徑增大,而電容在(zài)57000pF和4700pF下加工的電極表麵形貌差。所以在中磨削時優選1000pF為(wéi)電(diàn)容參數。

3.2線電極精磨削時的(de)工藝試驗

經過(guò)線電(diàn)極第一次精磨削後,電極尺寸已經很(hěn)接近目標尺(chǐ)寸(cùn),為了進一步提高電極表麵質(zhì)量,提高加工精度,進行線電極第二次精磨削。此(cǐ)時采用加工電極徑向“零進給”¨0|,線電極“零運絲速度”以及主軸“非伺(sì)服運動”等加工策略。在線電極(jí)精磨削電極時采(cǎi)用的是TR電源模式(shì),主要(yào)是精修電(diàn)極的表麵質量(liàng),所以所需能量很小。以下主要對(duì)開路電壓、電阻以及脈寬和占空比進行工(gōng)藝實驗,分別研究它們(men)對電極直徑和電極表麵形貌的影響。

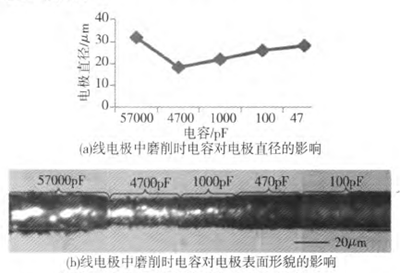

(1)電阻對加(jiā)工的影響

以線電極第一次精磨削為例,所需的脈(mò)衝能量很(hěn)小,且加(jiā)工時徑向進給量很小,重在提高表麵質量。當加工前的電極直徑為4軋m,開路電壓為28V,脈寬為3200 ns,占空比為1:3,電極徑向進給釓(gá)m而其他加工參數不變的(de)情況下隻改變電阻,在對應的每個電阻下磨削長度為12毗m,結果如圖4所示。從(cóng)圖4可以看(kàn)出,在試驗所選數據範圍內,電極直徑(jìng)隨電阻值的(de)減小而(ér)減小,因電阻減小(xiǎo),電流增大,單位時間內蝕除的工件材料就增(zēng)加,電極直徑變小,但蝕除凹坑會變大,導致加工質量變差。所以優選1000Q為精磨削的電阻參數。

圖4線(xiàn)電極精磨削電極時(shí)電阻對(duì)加工電極的影響

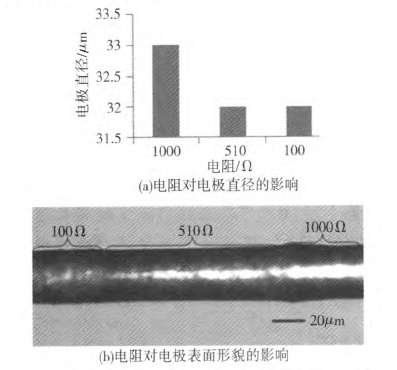

(2)開路電壓對加工的(de)影響

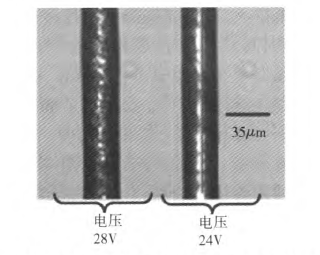

以線電極第二次精磨削電極為例,經過線電極第一(yī)次精磨削的修整,電極表麵有很大的改善。為進一步提高表麵質量和直(zhí)徑一致(zhì)性,進行線電極(jí)最終精(jīng)磨削。為了避免線電極振動對電極直徑一(yī)致性的影響,將運絲速度設為零,而且在檢測到有(yǒu)放電現象時,電極徑向不進給,即徑向零進給,其餘加工參數和第一次精磨削(xuē)時的相同(tóng)。如圖(tú)5所示上下分別為采用28V和24V電壓精磨削(xuē)加工的電極表麵形貌,可以明(míng)顯地看出在24V時加工的電(diàn)極表麵形貌比28V要好。所以在線電極第一次精磨削時選用28V的(de)開路電壓(yā),在提高加工效率的情況下,保證加工精度;在第二次精磨削電極時選取24V的開路電壓,以進一(yī)步提高電極(jí)表麵質量。

圖5不同電壓下(xià)精磨削的電極表麵形貌

(3)脈寬及占空比對(duì)加工的影(yǐng)響

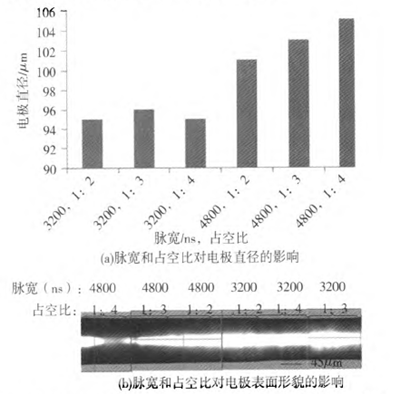

用(yòng)線電極(jí)精磨削電極時,脈寬以及占空比也是影響微細電極製(zhì)作的(de)影響因素,以第一次精磨削為例,加工前電極直徑為10釓(gá)m,在開路電壓為28V,電阻(zǔ)為1000Q,電(diàn)極(jí)徑向進給量為軋m,以不同的脈寬和占空比做實驗,結果如圖6所示。從圖6可以看出,在試驗所選(xuǎn)條件範圍內,占空比不變時,電極直徑隨脈寬的增大反(fǎn)而增大,原(yuán)因是在脈寬為3200ns時,加工能量較小,加工時出現輕(qīng)微(wēi)短(duǎn)路現(xiàn)象,使電極直徑(jìng)更小;當脈寬(kuān)不變時,電極直徑隨著占空比的減小(xiǎo)基本(běn)呈增大趨勢。因精磨削時重在提高微細(xì)電極表(biǎo)麵質量,在保證無明顯短路(lù)的前提下,盡量使加(jiā)工能量小,蝕除凹坑小,達到表麵質量好的目的(de)。所以(yǐ)選(xuǎn)擇脈寬(kuān)為3200ns,占空比為l:3作為精磨削電極的參數。

圖6線電(diàn)極精磨削電(diàn)極(jí)時脈寬(kuān)和占空比對加(jiā)工(gōng)電(diàn)極的影響

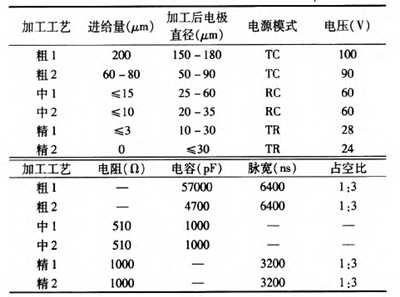

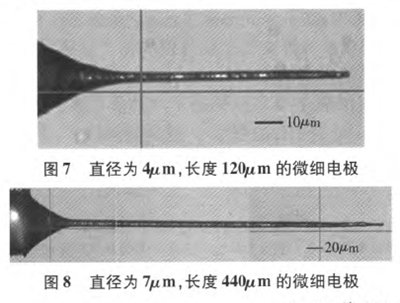

經過多次試驗研究(jiū),總結出製作單根大長徑比微(wēi)細電極的具體加(jiā)工(gōng)工藝規劃,如表2所示。經過試驗,驗證,依據表2的加工參數,穩定地加工出直徑為4μm,長度(dù)120μm以及直徑為7μm,長度為440μm的大長徑比微細電極(jí),其長徑比高達(dá)60以上,且直徑偏(piān)差小於1μm,如圖7和圖8所示。

表2微細電極的加工工藝(yì)規劃及參數

4.結論

本(běn)文主要研究(jiū)了采用微細電火花技術製作大長徑比微細電極的方法,通過理論分析和試驗研究,得出了以下結(jié)論:

(1)根據塊電極電火花磨削和線電極電火花磨削(xuē)的特點,利(lì)用多模式微能脈衝電源,采用塊電極磨削裝置進行電極的粗磨(mó)削(xuē),線電極磨(mó)削裝置進行中磨削和精磨削的大長徑比微細電極加工方法,並分析(xī)、總結(jié)了相應(yīng)的的加工方案和(hé)加工條(tiáo)件;

(2)通過大量試驗研究(jiū)了在線電極磨削電極時開路電壓、電阻、電容、脈寬以及占(zhàn)空比等對電極直徑和電(diàn)極形(xíng)貌的影(yǐng)響規(guī)律,獲得了適合大長徑比微細(xì)電極製作的優選參數;

(3)通過(guò)實驗驗證(zhèng),使用該優選(xuǎn)參數穩定地加出了電極直徑為7μm,長度440μm以及直(zhí)徑(jìng)為(wéi)4μm,長度為120μm的大長徑比微細電極,長徑比高達60以上,且直徑偏差小於1盧m,達到了直徑小、長徑比大的預期效果。

投稿箱:

如果您有(yǒu)機床(chuáng)行(háng)業、企業相關新聞稿件(jiàn)發表,或(huò)進行資訊合作,歡(huān)迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有(yǒu)機床(chuáng)行(háng)業、企業相關新聞稿件(jiàn)發表,或(huò)進行資訊合作,歡(huān)迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更(gèng)多相關信(xìn)息

業(yè)界視點

| 更多

行業數(shù)據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年(nián)11月 分地區金屬切(qiē)削機床產量數據

- 2024年11月 軸承出(chū)口情況

- 2024年11月 基本型乘用(yòng)車(轎車(chē))產量數據

- 2024年11月 新能源汽車產(chǎn)量數據

- 2024年11月 新能源汽車銷(xiāo)量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口(kǒu)情況

- 2024年10月 分地區金屬切削(xuē)機床產(chǎn)量數據

- 2024年10月 金(jīn)屬切(qiē)削機床產量(liàng)數據

- 2024年9月(yuè) 新能源汽車銷量情況

- 2024年8月(yuè) 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

博文選萃

| 更多

- 機械加工過程圖示

- 判斷一台(tái)加工中心精度的幾種辦法(fǎ)

- 中(zhōng)走絲線切割機床的發展趨勢

- 國產(chǎn)數控係統和數控機床何去何從?

- 中國的技術(shù)工人都去哪(nǎ)裏了?

- 機械老(lǎo)板做了十多年,為何還是小作坊?

- 機械(xiè)行業最新自殺性營銷,害人害己!不倒(dǎo)閉才(cái)

- 製(zhì)造業大逃亡

- 智能時代,少(shǎo)談(tán)點(diǎn)智造,多談點製造

- 現實麵前,國人沉默。製造業的(de)騰飛,要從機床

- 一(yī)文搞懂數控車床加工刀具補償功能

- 車床鑽孔攻螺(luó)紋加工方法及工裝(zhuāng)設計

- 傳統鑽削與螺旋銑孔(kǒng)加工工藝的區別