氣膜冷(lěng)卻孔電火花加工參數優化及重熔層厚度測量(liàng)實驗

2016-12-27 來源:清華大學機械工(gōng)程係 作者:李朝將,趙雷,李勇,佟浩,王誌強,孔全存

摘要:氣膜冷卻孔加工表麵(miàn)粗糙度、重熔層厚度直接影響航(háng)空發動機服役壽命。兼顧葉片氣膜冷卻(què)孔加工效(xiào)率和重(chóng)熔層厚度, 研製了加工參數在線可(kě)調的窄(zhǎi)脈寬高(gāo)峰值電流脈衝電源係統,進行(háng)了氣膜冷卻孔電火花加工參數優化實驗,尋找重熔層厚度和加(jiā)工效率的顯著影響因素。在此基礎上,采用(yòng)灰關(guān)聯度(dù)分析法進行(háng)多目(mù)標優化,利用優化後的加工參數,得到了較理想的實驗結果。

關鍵詞:電火花加工;氣(qì)膜冷卻孔;重熔層厚度

新一代高(gāo)推重比航空發動機廣泛采用氣膜冷卻技術,其兼有隔熱(rè)和散(sàn)熱的(de)雙重作用(yòng)[1],通過氣膜(mó)冷卻孔內對流從葉片表麵去除(chú)熱量,從而提高葉片材料的耐(nài)高溫性(xìng)能。氣膜冷卻孔的加(jiā)工表麵粗糙度、重熔層和微裂(liè)紋(wén)直接影響渦輪葉片的工(gōng)作壽命。

目前, 高溫合金葉片氣膜孔的加工主要有激光、電火花、電解等特種(zhǒng)加工工藝[2-5]。大脈寬激光加(jiā)工效率高(gāo)、成本(běn)低,材料適用範圍廣[2-3],但加(jiā)工(gōng)的孔深受到(dào)限製,孔內表麵粗糙度(dù)不均勻且(qiě)形成較厚的(de)重熔層,旋切法激光加工的重熔層厚一般在50 μm左右(yòu)[4];超短脈衝激光(guāng)(如皮秒、飛秒激光)加工氣膜冷卻孔,重熔層一般小於5 μm[4],但由於超短脈衝激光器功(gōng)率的限製,工件的(de)加(jiā)工深度受限且出入口有明顯錐度。電火花加(jiā)工(gōng)氣膜冷卻孔(kǒng)是在旋轉的中空管狀電極中施加高壓工作液衝(chōng)走加工屑,提高加工效率,孔(kǒng)壁表(biǎo)麵粗糙度較均勻,但(dàn)也存在一定厚度的重熔層,其厚度約為激光加工重熔層厚度的一半,可控製在20 μm 以下[3-4]。電解加(jiā)工可實現無重熔層和微裂紋,無熱影響區且表麵精度高[5],但氣膜冷卻孔的加工速度較低, 一(yī)般在1.8~2.5 mm/min[4]。以上可(kě)選擇的加工方法中,電火花加工氣膜孔不僅效率較高,且(qiě)與激光加工相比,重熔層厚度較薄。兼顧葉片氣膜冷卻孔加工效率(lǜ)和加工表麵質量,國內外大多數航空發(fā)動機生產(chǎn)廠家廣泛采用高溫合金葉片氣膜冷卻孔(kǒng)電火花加工工藝[4-7]。

為(wéi)了滿足先進航空發動機氣膜冷卻孔的加工速度和重熔層厚度的要(yào)求,本文進行了葉片氣膜冷卻孔的電火(huǒ)花加工工藝參(cān)數的優化實驗。針對(duì)鎳基高溫合金(jīn)的高熔點特性,研製了窄脈寬(kuān)高峰值電流的脈衝電源; 針對重熔層厚度分布不均的特點,提出了網格劃分的測量方法; 進(jìn)行了電壓(yā)、電流、脈寬、脈間、衝液壓力五因(yīn)素的擬水平正交試驗研究,尋找電火花加工鎳基合金材料(liào)的最優參數(shù)。

1. 高效脈衝電源的模(mó)塊化設(shè)計

脈衝電源提供的放電脈(mò)衝類型(xíng)和放電能量影響工件(jiàn)的(de)加工效率(lǜ)和重熔層厚度。鎳基合金的熔點(diǎn)高,需較大的單脈衝放電能量。葉片氣膜冷(lěng)卻孔的直徑和厚度不同,需在線(xiàn)進行電參數的調節。為了(le)提高加(jiā)工效率和減少重熔層厚度,研製(zhì)了脈衝電源參數在線可(kě)調的窄脈寬高峰值電流的高能量密(mì)度脈衝電源,並采取模(mó)塊化設計方案,以利於(yú)後期的維護和調試。

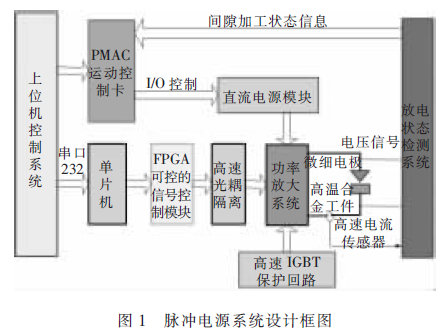

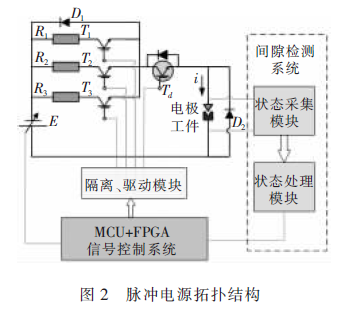

脈衝電源係(xì)統設計框圖見圖1。脈衝電源係統主要由信(xìn)號控製模塊、功率放大模塊、功(gōng)率管保護回路、放電(diàn)狀態檢測係統構成。上位機根據(jù)加工命令, 通過串(chuàn)口232 給主信號控製模塊的單(dān)片機(jī)(MCU)發送加工(gōng)電參數(脈寬、脈間、電流、電壓);信號(hào)控製模塊的現場可編程門陣列芯片(FPGA)將其轉換(huàn)成相應的脈衝信號和I/O 信號輸出。由於信號控製模塊輸出信號較弱, 進行光耦隔離電路設計,可防止後麵強電信號的幹擾。功(gōng)率放大模塊根據信號控製模塊的脈衝信號控製功率管的開啟和關斷。功率管的保護回路吸收功率管開啟(qǐ)和關斷時產生的(de)浪湧電壓,保障功率管的穩定運行。放電狀態檢測係統實時檢測加工間隙的(de)電壓信號和電流信號, 將電信(xìn)號轉換成不同頻率的脈衝傳輸給PMAC 運動控製卡,作為Z 軸伺服進給的依據(jù)。為了加工(gōng)過程的開路電壓可調,通過PMAC 卡的控製調節直流電壓。脈衝電源係(xì)統的拓(tuò)撲結構見圖2,通過(guò)選(xuǎn)擇電阻(zǔ)來(lái)控製不同的峰值電流,設計(jì)中盡量減少(shǎo)回路的寄(jì)生電(diàn)感和電阻,使放電間隙峰值電(diàn)流的上升沿較陡,提高放電過程中的氣化蝕(shí)除(chú)比例。

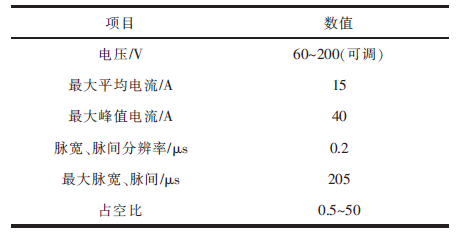

將研製完成的信(xìn)號控製模塊、功率放(fàng)大模塊、放電狀態檢測係統和繼電器驅動(dòng)模塊裝配到整個控製櫃,結(jié)合數控係統進行整機調試。整機調試(shì)完(wán)的脈衝(chōng)電源主要參數見表1, 脈衝電源的最大峰值電流可達40 A,脈寬、脈間的寬度分辨率為0.2 μs,空載電(diàn)壓設計為60、90、120、150、200 V 5 檔, 有利於不同厚度和不同孔徑氣膜(mó)冷卻孔的電火花加工。

表1 脈衝電源的主要性能指標

2. 重(chóng)熔層的顯(xiǎn)示及標(biāo)定

2.1 重熔層的顯示

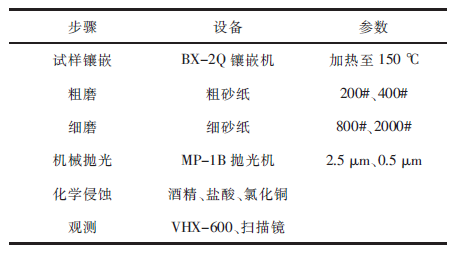

由於重熔層是(shì)快速冷凝時生成與基體明(míng)顯不同的金相組織,因此(cǐ)可通(tōng)過金相組織來區分基體和重(chóng)熔層。利用物理或化學的方法對拋光磨麵進行處理,使試樣各組織之間呈現出良好的襯度,組織(zhī)的組成(chéng)相對光線都(dōu)有較強的反射能力。由於基體和重熔層的組成相及其邊界具有不同的物理和化學性質(zhì)。利用(yòng)這些差異,在光學顯微鏡中轉換為不同的(de)反射光強度或色彩(cǎi),可以區(qū)別出基體和重熔層。金相組織觀測方法是先(xiān)將(jiāng)已加工(gōng)工件進行鑲(xiāng)嵌,然後將工件的待觀察表(biǎo)麵(miàn)進行(háng)粗磨、細磨和拋光,使磨麵達到光滑(huá)鏡麵,接著將磨麵(miàn)化學(xué)浸蝕以顯示其(qí)顯微組織,最後在光學顯微鏡下觀察磨麵的顯微組織。觀察重熔層各步驟中(zhōng)采用的設備及參(cān)數見表2。

表2 重熔層觀察步(bù)驟、設備及參數

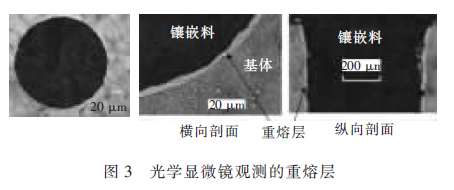

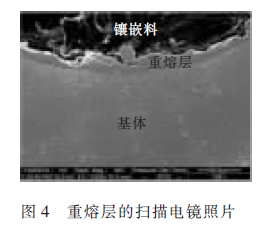

利用光學顯微鏡觀察到的重熔層見圖3。在光學顯(xiǎn)微鏡下呈亮白色,顏色(sè)與基(jī)體(灰白色)、鑲嵌料(黑色)有顯著不同(tóng)。因(yīn)此可利用光學顯微鏡進行孔壁單點重熔層(céng)厚度的測量。圖4 是重熔層(céng)的掃描電(diàn)鏡照片,觀察結果顯示重熔層的金相組(zǔ)織相對於基體有明顯的界限,重熔層處(chù)存在(zài)微裂紋。結合圖3和圖4 可看出, 重熔層厚度無論是周向還是軸向,都不均勻且不連續,這給重熔層厚度的測量帶來度,重(chóng)熔層上單個采樣點的厚度不能準確表征整個重熔層厚度。

2.2 重(chóng)熔層厚度測(cè)量和標定

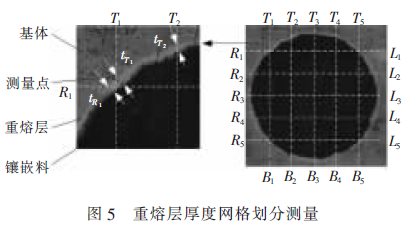

國內外文獻也表明,重熔層厚度(dù)分(fèn)布不均(jun1)給測量帶來難度。文獻(xiàn)[6]描述通過采集重熔(róng)層的麵積,除以周長得到重熔層的平(píng)均厚度;文獻[7]描述在顯微鏡的一個視野裏取9 個點測(cè)量,再取平均值。重熔層厚(hòu)度無論是沿周向還是軸向(xiàng)不(bú)均(jun1)勻且不(bú)連續,故用重熔層的平均厚度來表征較合適(shì)。可通過測量重熔層多個位置的(de)厚度求平均值,但(dàn)取樣點的位置和數量直接影(yǐng)響測量結果。測量光學顯微鏡下相同視野裏的點, 取不同取樣點會得到不同的平均值。取(qǔ)樣點分布越均勻、取樣點數量越多,統計結果越接近實際值。但在光學顯微鏡下進行人工測(cè)量時,取樣(yàng)均勻性(xìng)不能得到保(bǎo)證, 且取樣(yàng)點的數量越大,測量的勞動強度越大。本文采用實驗(yàn)室的顯微鏡具有的網格測量功能和Excel 保存功能, 提出了網格劃分的測量方法。首先確定取樣點的位置,在網格(gé)線與(yǔ)圓相交的位置,取該點徑(jìng)向方向的厚度為該點的有效(xiào)厚度;其次將網(wǎng)格線與圓相交的所有點的有效厚(hòu)度(dù)以Excel 形式保存(cún), 在Excel 表格中進行數據處理,取其平均值作為該圓孔電火(huǒ)花加工的重熔層厚(hòu)度。

重熔層厚度網格劃分測量方(fāng)法見圖(tú)5。將間距相同的網格線與孔壁的交點作為測量點,沿徑向(xiàng)測(cè)量該點的重熔層厚度;測量時,網格線的個數設為奇數, 並使一個橫向網格線和縱向網格線經過圓心。由於測量點R1、T1距離(lí)很小,因此,測量點R1的結果不計入統計;同理,測量點L1、R5、L5也不計入統計。

3. 氣膜冷卻(què)孔厚度正交試驗(yàn)

3.1 試驗設計

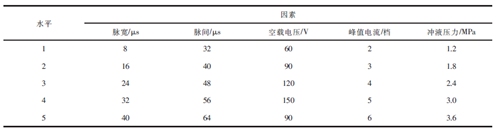

該正(zhèng)交(jiāo)試驗設計為脈寬、脈間、電壓、電流和衝液壓力等5 個(gè)加工參數對(duì)重(chóng)熔層厚度的影響規律。由於電壓采用四水(shuǐ)平, 故采用擬水平正交試驗法。因素水平見表3。峰值電流、脈(mò)衝寬度、脈衝間隔和衝液壓力等工藝參(cān)數(shù)選擇5 個水平,加工電壓選擇4 個水(shuǐ)平,采用擬水(shuǐ)平正交試驗法進行試(shì)驗,正交試驗表(biǎo)為L25(56)。

表(biǎo)3 因素水平表

3.2 實(shí)驗結果及(jí)分析

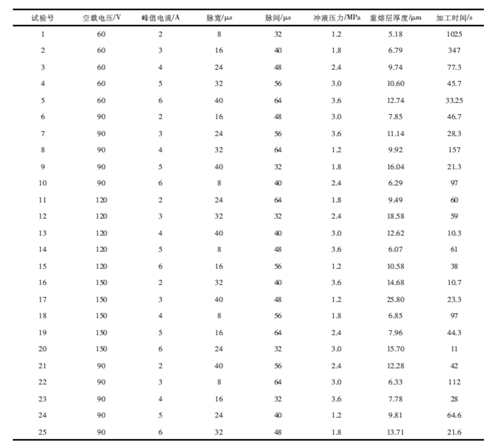

加工實驗中, 工具電極采用直徑0.5 mm 的黃銅空(kōng)心圓柱狀電(diàn)極, 工(gōng)件為厚度6 mm 的Inconel738 鎳基高溫合金。工作(zuò)液為去離子水,采用正極性加工,電極轉速為(wéi)120 r/min。冷卻係統是內衝液和(hé)外衝液同(tóng)時進行,內衝液壓力為0~4.2 MPa 可調。為了更好地尋找(zhǎo)實驗的規律性, 每組參數加工3 個孔(kǒng),該實驗加工了75 個有效孔。利用本文(wén)提出的網格劃分的重熔層(céng)厚度測量方法,測(cè)量3 個孔的重熔層厚度,然後取平均值。實驗結(jié)果見表4。

表4 擬水平正交試驗(yàn)結果

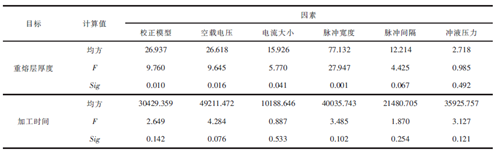

采用statistical product and service solutions(SPSS)統計分析軟(ruǎn)件對試驗結果進行方差分(fèn)析,結果見表5。在分(fèn)析結果中,Sig 值越小,表示該因子對目標影響越大。從(cóng)表5 可看出,各因子對重熔(róng)層厚度(dù)影響的主次關係為:脈衝寬度>空載電壓>電流大小>脈衝間隔>衝液壓力;各因子對加工效率影響的主次(cì)關係為: 空載電壓>脈衝寬度>衝液壓力>脈(mò)衝間隔>峰值電流。

表5 SPSS 軟件的方差分析結果

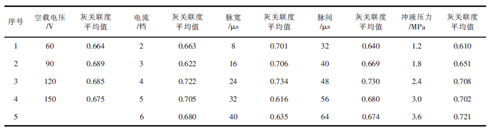

氣膜冷卻孔(kǒng)電火花加工過程中需兼顧加(jiā)工效率和重熔層(céng)厚度。為了優化出加工時間短且重熔(róng)層厚度薄的參數,本文采用了(le)灰關聯(lián)度分析方法。灰色關聯度法是指在係統發展過程中,如果兩個因素變化的態勢是一致的,即同步變(biàn)化程度較高,認為兩者(zhě)關聯較大;反之,則兩(liǎng)者關聯度較小。在實驗結果的(de)分析中,不(bú)同工(gōng)藝目標因量(liàng)綱、數量級不同而不可比,通過量綱一化處理,使其具有相同的數(shù)量級,從(cóng)而使“不可比”變為(wéi)“可比”,即為灰生成。分辨(biàn)係(xì)數取在[0,1]區間,然後求出灰關聯度。各(gè)加工參數的各水平灰關聯度見表6。當關聯度最大時,表示在此加工參數條件下,重熔(róng)層厚度(dù)和加工時間的關聯度最(zuì)大,可優化出重熔層厚度和加工效率的最優參數(shù)。

表6 加工參數各水平(píng)灰關聯度平均值

優化後的加工參數組合為: 空載電(diàn)壓90 V、峰值電(diàn)流4 檔、脈衝寬度24 μs、脈衝間隔48 μs、衝液壓力3.6 MPa。根據該分析結果,采用優化後的加工參數進行(háng)驗證(zhèng)性試驗, 得到重熔層厚度為7.2 μm、加(jiā)工時間為24 s 以下的結果。

4 結論

(1)兼顧電火花加工氣膜冷卻孔的加工速度和重熔層厚度,研(yán)製了脈衝電源參數在線可調的窄脈寬高峰(fēng)值電(diàn)流脈衝(chōng)電源。電壓60~200 V 連續(xù)可調,最大峰(fēng)值電流達40 A,脈(mò)寬、脈間的寬度分辨率為0.2 μs, 有利於不同厚度和不同孔徑的氣膜冷卻孔的(de)電火花加工。

(2)實驗發現重熔層的厚度不均勻且不連續,為(wéi)了減少人為(wéi)測量誤差,提(tí)高測量精度,提出了網格劃分的(de)重熔(róng)層厚(hòu)度測量方法(fǎ)。

(3)進行(háng)空載電壓、電流、脈寬、脈(mò)間、衝液壓力的正交(jiāo)試驗, 采用SPSS 統計分析軟件(jiàn)進行優化分析。優化後的加工參數組合為(wéi):空載電(diàn)壓90 V、峰值電流4 檔、脈衝寬度24 μs、脈(mò)間寬度48 μs、衝液壓力3.6 MPa。進(jìn)行6 mm 厚的Inconel738 鎳基高溫合金驗證實驗,重熔層厚度為7.2 μm,加工(gōng)時間24 s。

(4)對於重熔層厚度影響的主次關係是:脈衝寬度>空載電壓>電流大小>脈間寬度>衝液壓力。對於加(jiā)工(gōng)效率影響的主次關係是: 空載電壓>脈衝寬度>衝液壓力>脈衝間(jiān)隔>峰(fēng)值電流(liú)。

投稿箱:

如果您有(yǒu)機床行業、企業相關新(xīn)聞稿件發表,或進行資(zī)訊合作(zuò),歡迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有(yǒu)機床行業、企業相關新(xīn)聞稿件發表,或進行資(zī)訊合作(zuò),歡迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息(xī)

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切(qiē)削機床產量數據

- 2024年11月 分地區金屬(shǔ)切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用(yòng)車(轎車)產量數據

- 2024年(nián)11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽(qì)車產量數據

- 2024年10月 軸承出口情況

- 2024年10月(yuè) 分地區金屬切削機床(chuáng)產量數據

- 2024年10月 金屬切削機床(chuáng)產量(liàng)數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據